九辊高强度钼材料热板矫直机技术分析

2013-12-23吴庆君

赵 岽,吴庆君

(1. 太原重工股份有限公司矫直机研究所,山西 太原 030024)

(2.淮南市石油化工机械设备有限公司技术部,安徽 淮南 232033)

0 前 言

随着国际经济与稀有金属工业的发展,市场对钼板产品交货状态的尺寸规格和平直度要求不断提高,使得相应精整设备的计算要求也逐步提高,国内外各钼业公司对高强度钼板热矫正机的需求也越来越多,并进入到了一个新的阶段。本文以一台满足矫直板材宽度700 mm,厚度10 ~25 mm,屈服极限≤908 MPa,板材温度1 110 ~1 300 ℃钼靶板的九辊热板材矫直机进行技术分析。

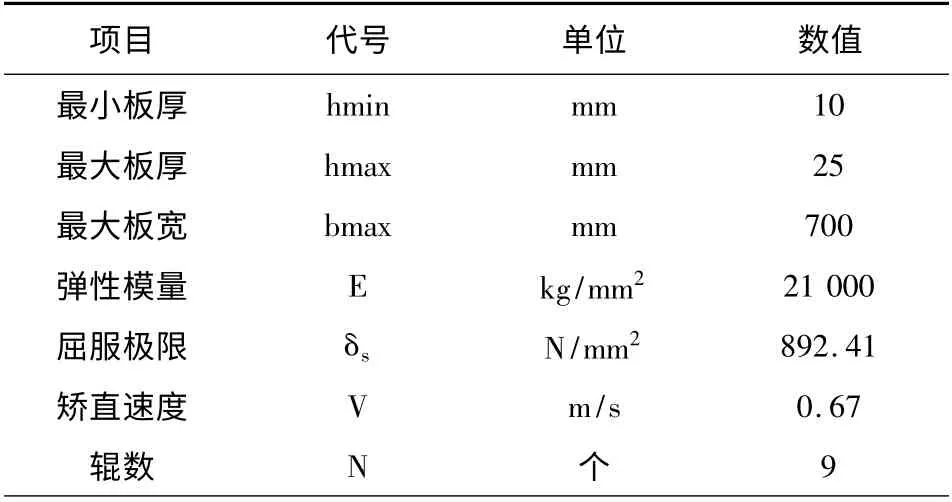

1 九辊高强度钼材料热板矫直机的基本技术参数

在本文中以以下技术参数进行技术分析

矫直板厚:h=10 ~25 mm

矫直板宽:b=700 mm

板材屈服极限:σs≤908 MPa

矫直板材温度:1 110 ~1 300 ℃

工作方式:平行、倾斜式

压下方式:整体上下调整,同时沿进出料方向可倾斜调整

矫直辊数量:9 根,上4 下5矫直辊直径:Φ230 mm

矫直辊材料:X40CrMoV5-1矫直辊辊矩:250 mm

矫直辊辊身长度:1 000 mm支承辊辊径:Φ230 mm

支承辊材料:X40CrMoV5-1

支承辊排数:上、下各2 排

上辊系的倾动:上辊系能够向入口和出口方向倾斜调整,倾动量±15 mm

矫正辊传动方式:集中传动

压下平衡机构:采用弹簧平衡方式

传动装置:采用齿轮机座集中传动

矫正速度:0 ~40 m/min

上工作辊列行程:向下5 mm;向上35 mm;最大开口度约270 mm

支承辊调整量:向下1 mm;向上2 mm

矫平精度:≤1 ~1.5 mm/m2

2 九辊高强度钼材料热板矫直机的关键技术与辊系布置

2.1 九辊高强度钼材料热板矫正机的主要关键技术

2.1.1 高强度整体机架的结构设计

机架采用铸焊件相结合的结构形式,在其压下部分采用铸钢件,具有高强度受力大的特点,其余部分采用焊接钢板结构具有重量轻结构稳定的特点。

2.1.2 工作辊的充分有效润滑冷却

矫直钢板的温度为1 100 ~1300 ℃的钼靶板,在高温作用下会使工作辊面硬度降低,加快辊身的磨损。故在辊身内通冷却水循环冷却,并以旋转接头可靠连接,满足冷却要求。工作辊轴承采用油气润滑,保证高温运行可靠。

2.2 九辊高强度钼材料热板矫正机的辊系布置

轴系布置图见图1。

图1 辊系布置图

3 九辊高强度钼材料热板矫直机的主要力能计算参数

衡量一台矫平设备性能好坏的重要指标即板材矫后平直度,而平直度与板材在矫直过程中的塑性变形有关。以下计算得出的设备力能参数(见表1)均以板材在矫直过程中在横截面上沿高度方向(即板厚)产生70%以上塑性变形区,并使板材上下表面变形应力均匀为依据。

表1 矫直力能参数计算

项目 代号 单位 数值辊径 D mm 230辊颈 do mm 125辊距 t mm 250总矫直力 ∑P N 18 219 441塑形变形力矩 MⅠ kg-M 2 777.59滚动摩擦力矩 MⅡ kg-M 371.58轴承摩擦力矩 MⅢ kg-M 1 161.2总扭矩 ∑M kg-M 4 310.37单辊最大反力 Pmax N 2 342 563.52单辊最大扭矩 Mmax kg-M 2 577.86辊颈扭转应力 τ ≤18 18总功率N kW 273.45

4 九辊高强度钼材料热板矫直机的主要结构概述

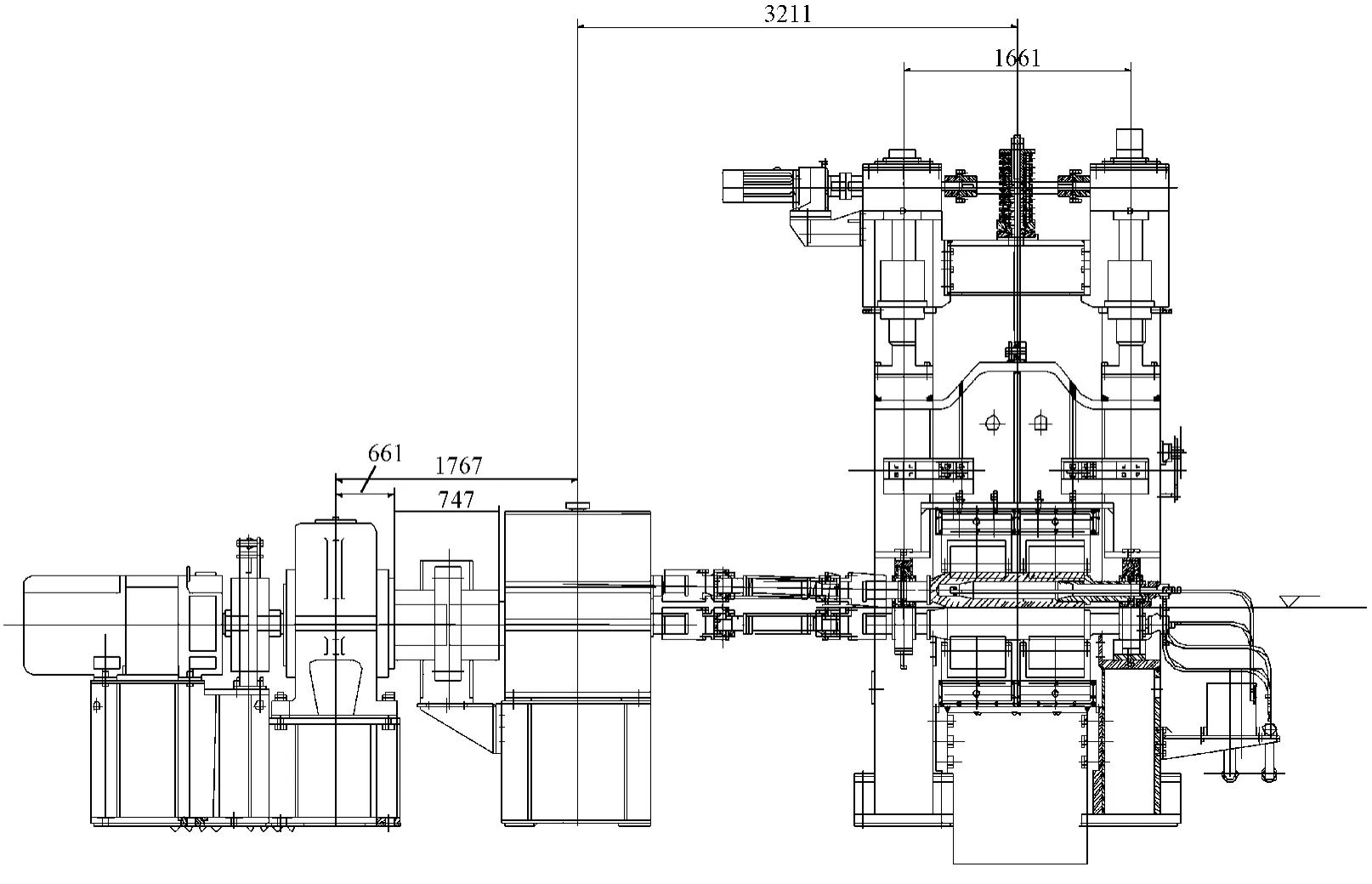

九辊高强度钼材料热板热矫直机(见图2)属于四重式结构的矫直机。该设备结合实际使用经验,对原有结构型式及辊系布置等进行了一个全面的更新换代,拓宽了产品规格,改进了现有矫直机结构,有效提高了矫直精度。该设备辊系精度高,操作维修方便,整机技术水平达到国际先进水平。

矫直机主要由以下部分设备组成:机架装配、压下机构、工作辊装置、支承辊装置、传动部分、润滑系统、电控系统。

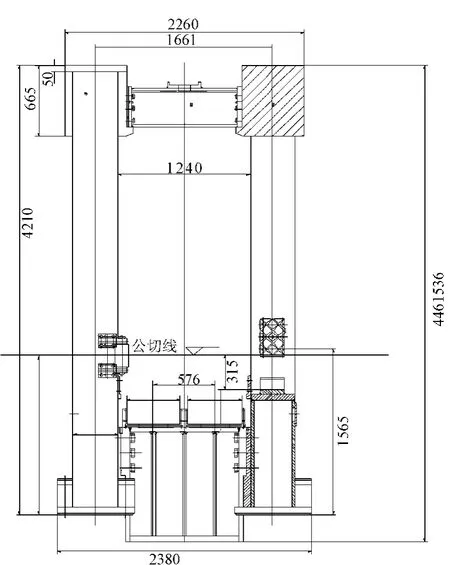

4.1 机架装配

机架装配见图3。

由机架、上横梁和中间横梁组成框架结构,具有足够的强度和刚度,加工精度高,所有矫直力通过横梁作用在机架上。同时在机架的前后进出料侧设有立式导料辊装置,防止板材在矫直过程中因位置歪斜对机架内侧的划伤。

4.2 压下机构

压下机构见图4。

压下机构用来实现上排工作辊的上下移动,以调整辊缝值,并可沿矫直方向倾斜,形成入口端开口度较小,板材变形量较大,出口端开口度较大,板材变形量逐渐减小,以提高矫正质量。

压下部分装在横梁上部,由一台交流减速电机通过蜗轮减速机减速换向,带动4 个压下丝杠转动使活动横梁沿机架内侧的滑板上下移动,可根据板材厚度、宽度、材料及原始曲率调整其辊缝大小。压下丝杠上部为渐开线花键导向,下部是梯齿形螺纹,承受矫正力和实现辊系的上下移动。压下量可通过位移传感器显示。

图2 九辊高强度钼板热矫直机

图3 机架装配

为了避免矫正时的冲击,压下装置中装有弹簧平衡机构,用以平衡上辊系及活动横梁的全部重量,消除压下螺母与丝杠之间的间隙。压下过平衡系数为1.2 ~1.4。

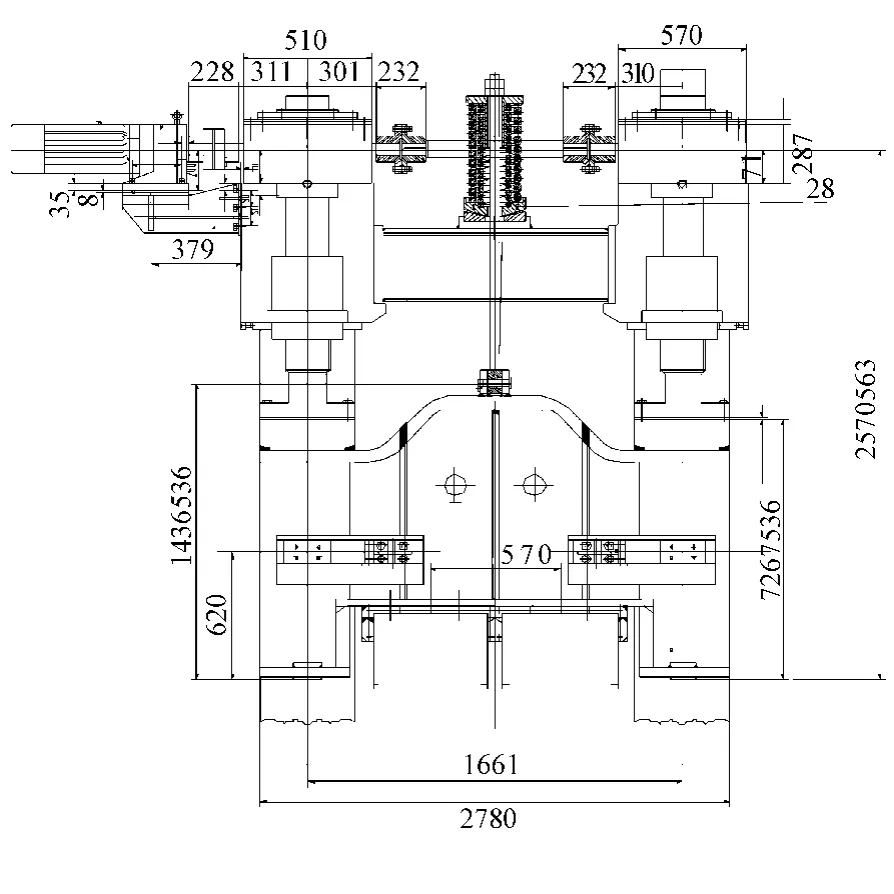

4.3 工作辊装置

工作辊装置见图5。

图4 压下机构

上、下工作辊装置是进行板材矫直的主要部件,上下工作辊交错排列(上排4 根,下排5 根)。材质为X40CrMoV5-1,辊面硬度HRC54 ~56;工作辊具有硬度高、耐磨性好,可承受较大的接触应力,加工精度和表面光洁度高等特点。

为矫直高温板材,在工作辊内采用了冷却水循环降低辊子的温度。上排工作辊轴承座固定在活动横梁上,其两端为圆弧形,当工作辊倾斜时,能保证与机架窗口有良好的接触。下排工作辊轴承座固定在机架窗口底面上。

图5 工作辊装置

4.4 支承辊装置

支承辊装置见图6。

为了增加工作辊的刚性,上、下工作辊下各设置了2 排支承辊,材质为X40CrMoV5-1,辊面硬度HRC48 ~54;支承辊采用步骑式布置方式,为了调整支承辊与工作辊之间的间隙,支承辊轴承座底部设有斜铁调整机构,可微量调整支承辊的上下位置,使其与工作辊保持良好接触。

图6 支承辊装置

4.5 主传动部分

主传动部分由主电机、减速机、齿轮机座及万向接轴等组成。

传动系统由一台250 kW 交流变频电机驱动,通过联轴器→减速机→齿轮机座→万向接轴→工作辊装置,使设备转动运行。

减速机、齿轮机座内部齿形采用渐开线硬齿面齿形,齿形淬火后进行磨齿,其优点是传递力矩大,使用寿命长。

万向接轴选用球笼式等速万向联轴器。具有传动力矩大、传动平稳、维护量小等特点。

4.6 润滑系统

润滑系统包括干油润滑系统、稀油润滑系统、油气润滑系统。

干油润滑系统:压下螺丝、螺母、机加滑板等相对滑动部分采用自动双线干油集中润滑。

稀油润滑系统:减速机与齿轮机座中的齿轮及轴承的润滑为内置稀油喷淋润滑方式,采用130#工业齿轮油,润滑效果好,可减少零件的磨损,延长设备的使用寿命。稀油循环润滑系统,在外部有油流指示器和压力表显示,电控部分与其有联锁信号,只有在稀油泵启动的前提条件下设备才能启动工作,防止齿轮机座在无润滑的情况下工作。

油气润滑系统:为保证高温环境下的正常运行,矫直机工作辊、支承辊等部分的轴承采用油气润滑。

4.7 电控系统

矫直机主传动采用交流变频调速,公用直流母线供电,通过整流回馈单元及逆变器减速或停止,能量可回馈电网。矫直机压下机构的控制采用交流变频控制方案,入口、出口压下量检测位移传感器作位置反馈,可实现矫直机工作辊辊缝位置控制。

PLC 可编程序控制器作为基础自动化控制的核心主要完成系统逻辑控制,数学运算及PROFIBUS-DP 数据交换,矫直机本体的操作、控制。所有变频器均通过PROFIBUS-DP 模块挂在PLC 下DP网上,另在主操作台设DP 远程从站。

5 结束语

通过以上技术分析,结合洛阳高科钼钨材料有限公司钼靶板项目为依托,进行了设备的研制。九辊高强度钼材料热板矫直机的研制成功,有效地改进了现有矫直机结构,提高了矫直精度,扩大了矫直产品的规格范围,满足了用户的需求;加强了其产品的市场占有率和竞争力,可为进入更广阔的国际市场,提供优质、先进的钼材料产品。