钼粉微观组织对钼加工制品性能的影响

2013-12-23杨政伟

杨政伟

(金堆城钼业股份有限公司金属分公司,陕西 西安 710077)

钼粉作为钼丝、钼板及各种钼异型件的原料,其微观组织和物化性能在很大程度上影响着这些钼加工制品的使用性能和产品质量[1-3]。国内钼粉普遍的微观组织表现为粒度大小不均匀、团聚现象严重、颗粒分散性差、粒度分布较宽等。这些微观组织的存在会使得钼粉经后续压制烧结后形成的坯料在组织均匀性和晶粒度上表现得不够理想,甚至会形成孔洞、裂纹等缺陷,进而在后续的轧制、旋锻、拉伸等压力加工过程中出现坯锭分层、起皮、开裂等现象,严重影响加工制品的产品质量和成品率[4-6]。为了进一步了解钼粉微观组织对钼加工制品性能的影响,本文分别选用特制的钼粉和普通的钼粉,经同样的工艺加工成钼丝和钼板产品,然后通过物化性能的检测,对比分析了钼制品加工中原料钼粉微观组织对其产品性能和质量的影响。

1 实验过程

1.1 实验原料

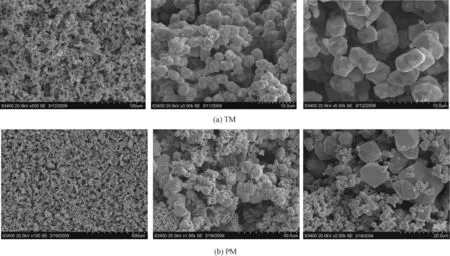

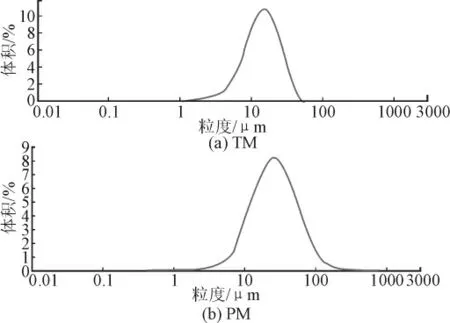

实验选用的原料分别为特制钼粉(文中记为TM)和普通钼粉(文中记为PM),这两种钼粉的SEM 照片见图1,粒度分布见图2。

可以看出,特制TM 钼粉的颗粒大小均匀且大多以单颗粒形式存在,无明显的团聚块出现,颗粒表现出很好的分散性。而相比之下,普通PM 钼粉的颗粒大小不均匀,大小颗粒交互存在,其中小的钼粉颗粒基本以团聚体存在,且小颗粒之间出现烧结颈。低倍数的SEM 照片显示出整体的钼粉颗粒大多以尺寸较大的团聚块形式存在。而从两种钼粉的粒度分布上来看,TM 钼粉的粒度分布明显要窄于PM钼粉。

这两种钼粉的理化指标见表1。

图1 实验用两种钼粉微观组织的SEM 照片

图2 实验用两种钼粉的粒度分布图

表1 实验用两种钼粉的理化性能指标

1.2 加工过程

将TM 钼粉和PM 钼粉采用相同的加工工艺分别加工成钼丝和钼板产品。

在钼丝的制备过程中,先将这两种钼粉经压制、烧结成Φ17 mm 钼棒坯,经旋锻开坯后,经拉丝机拉制成Φ0.18 mm 钼丝。为了便于表述,TM 和PM 粉制成的钼丝分别标记为TMS 和PMS,钼板的制备是将两种不同形貌钼粉经压制、烧结成1 kg 钼板坯,然后将制成的钼板坯分别单向轧制成0.5 mm 厚钼板和交叉轧制成0.2 mm 厚钼片。两种钼粉制成的不同板材分别标记为TM5 和PM5、TM2 和PM2。

1.3 分析检测

钼粉的形貌、钼棒坯的烧结组织及钼丝的断口形貌通过HITACH S-3400 扫描电镜观察,钼粉的粒度分布利用马尔文Mastersizer2000 激光粒度分布仪测量,金相组织在光学显微镜下观察,钼丝和钼板的室温力学性能在XJ838 金属材料试验机上测试,钼板的高温力学性能测试通过Gleeble 热模拟试验机进行。

2 实验结果

2.1 钼丝实验结果

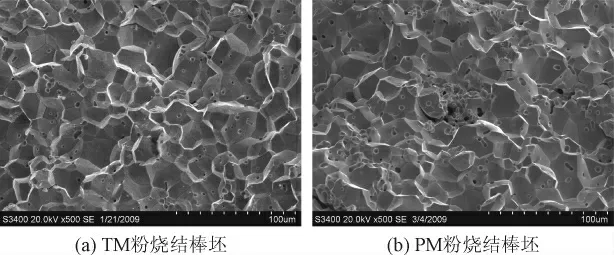

图3 是两种钼粉经压制烧结后制备的钼棒坯的SEM 照片。

图3 两种钼粉烧结成的钼棒坯的SEM 照片

从图3 可以看出,TM 粉烧结棒坯组织致密,晶粒大小均匀,晶界结合紧密;相比之下,PM 粉烧结的棒坯则晶粒大小相对不均,晶界上有微裂纹存在,而且存在相对较多的烧结孔。

表2 给出了两种钼粉加工成Φ0.18 mm 钼丝的成品率和各加工阶段钼丝的力学性能。可以看出,两种钼粉加工成Φ0.18 mm 钼丝后TMS 的的成品率要高于PMS,而且在加工的各阶段,TMS 的抗拉强度均高于PMS,延伸率则相对低于PMS。

表2 钼丝的成品率和力学性能

在拉丝过程中,PMS 断丝现象比较严重,图4 是PMS 丝的断口形貌。可以看出,断口为脆性断裂,主要断裂形式为沿晶断裂和穿晶断裂。

图4 PMS 丝的断口SEM 照片

2.2 钼板实验结果

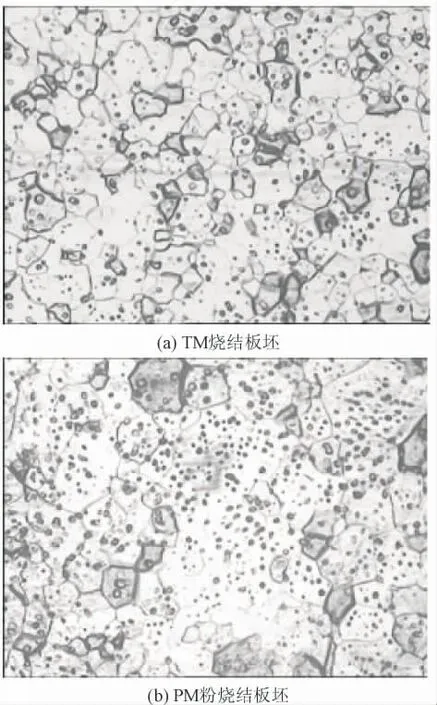

图5 是烧结钼板坯的金相照片。同样可以看出,TM 粉烧结板坯晶粒大小相对均匀,烧结孔数量少。而PM 粉烧结板坯烧结孔较多,且晶粒大小不均匀。

图5 烧结钼板坯的金相照片

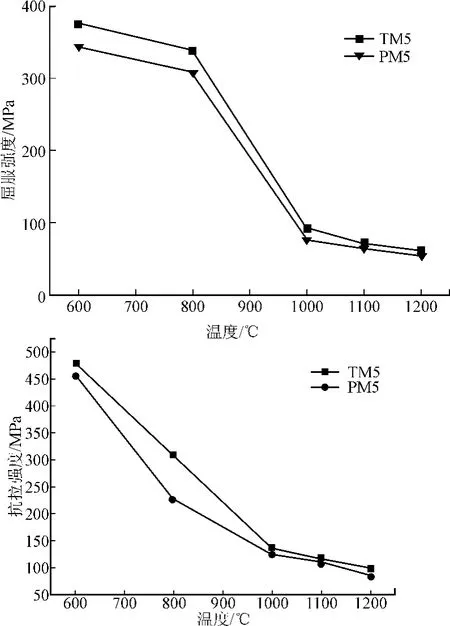

图6 是两种钼粉经单向轧制的0.5 mm 厚钼板不同温度下的的高温屈服强度和抗拉强度曲线图。从图中可以看出,在同样的温度下,TM5 钼板的抗拉强度和屈服强度均高于PM5 钼板,虽然1 000 ℃后随着温度的升高二者的强度差值逐渐缩小,但总体来看,TM5 钼板相比PM5 钼板具有更好的高温强度。

图6 TM5 和PM5 钼板的高温屈服强度和抗拉强度曲线图

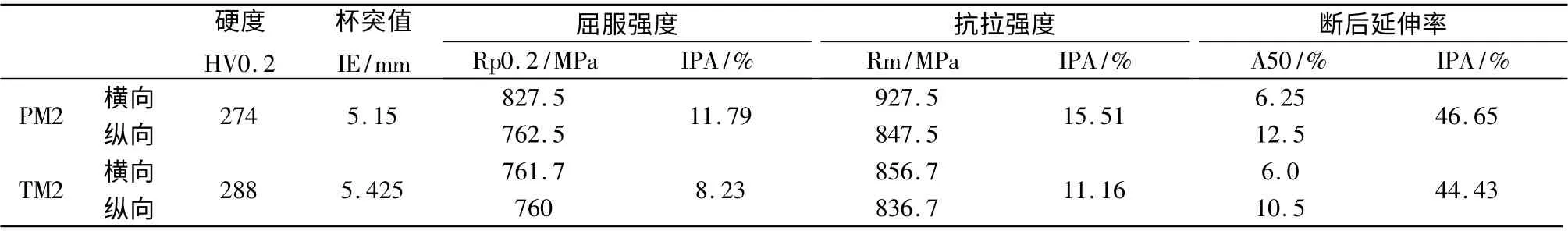

表3 给出了两种钼粉经交叉轧制成0.2 mm 厚钼板后钼板的室温力学性能。而0.2 mm 厚钼板之所以采用交叉轧制的方式,目的是为了尽量减少成品钼板的各项异性,从而提高后续深拉及冲压成形的成品率和产品质量。

表3 中IPA 表示各向异性值,其计算公式为:

式中:Imax、Imin及Imid分别表示轧制方向、垂直轧制方向、与轧制方向成45°的方向上的强度值或者断后伸长率值中的最大值、最小值及中间值。IPA值越大,表示材料的各向异性越明显。

表3 两种钼粉轧制成0.2 mm 钼板的室温力学性能

从表3 中可以看出,经过交叉轧制后,PM2 钼板的表面硬度值小于TM2 钼板。TM2 钼板的杯突值高于PM2 钼板,而且其横纵向的抗拉强度、屈服强度及断后延伸率的差值也小于PM2 钼板,这三种力学性能的各项异性IPA 值也都低于PM2 钼板。这说明相比PM2 钼板,TM2 钼板表现出了更好的各向同性,因此更适用于制备拉伸冲压钼元件制品。

3 分析与讨论

利用TM 钼粉和PM 钼粉分别加工成钼丝和钼板制品,从加工过程和性能测试结果来看,相比PM钼粉,TM 钼粉制备的钼丝表现出了较高的成品率和室温力学性能,钼板则具有更为良好的力学性能、优异的高温性能以及较好的各向同性性能。究其原因,就在于钼粉本身的微观形貌组织的差异。

PM 钼粉的颗粒大小不均匀,而且小颗粒团聚较为严重,较大的颗粒形貌为单颗粒,较小的颗粒形貌为球形,且有小颗粒聚集的紧密型葡萄体颗粒存在。这种钼粉压制烧结成棒坯后,颗粒之间容易形成拱桥效应[7],因此形成的棒坯和板坯的组织不均匀,晶界容易出现裂纹。此外,由于钼粉颗粒大小的不均匀性以及团聚颗粒的存在,在后续的烧结过程中,因为大颗粒和小颗粒所需的烧结能量不一样,因此在同样的烧结能量下晶粒生长趋势也不一致,造成烧结板坯晶粒的大小不均匀。而颗粒的团聚导致团聚体的表面能下降,烧结活性降低,导致团聚态粉末相对周围颗粒烧结滞后,形成“周围优先烧结”局面,当滞后烧结的团聚态粉体开始启动烧结时,周边已经形成相对致密“墙”,致使挥发杂质气体无法排除,形成较多气孔[8]。

在棒坯的拉伸阶段,随着金属向模孔中运动和拉应力增加,中心部分存在的气孔、微裂纹等会在金属的中心部分出现裂纹核。裂纹核形成后,在应力集中和拉应力的作用下,断裂过程便进入了裂纹扩展阶段。而裂纹扩展遵循着能量消耗最小的原理,即裂纹的扩展总是沿着原子键合力最薄弱的表面进行。由于离开中心处的金属流速落后,故使两个断裂面形成顶部朝向拉伸方向的锥形。由于晶界具有较高的位错密度,因此,晶界当然是裂纹最容易扩展的路径之一。随着拉伸的继续进行,丝材沿着锥形裂纹发生断裂。

再就是晶粒大小的不均匀以及较多烧结孔洞的存在也会导致晶体在塑性变形中产生应力与变形的不均匀分布。晶粒大小的差别越大,孔洞越多,应力与变形分布的不均匀程度就越大。这种晶粒间受到的不均匀应力,必然造成晶体的变形不均匀,从而影响其后续拉伸和轧制加工过程的加工性能及最终成品的力学性能。

而相比之下,TM 粉颗粒大小均匀、分散性好,在后续的烧结过程中,由于颗粒大小均匀,基本无团聚体存在,烧结所需能量趋于一致,因此烧结组织的晶粒大小也相对均匀,晶粒组织也结合紧密。在进一步的塑性变形中,晶粒所受的应力均匀分布,变形程度也趋于一致,因此无论在单向轧制还是在交叉轧制过程中,晶粒受力分布及变形程度差异相对很小,体现出较好的“凝聚力”,表现出更好的变形一致性,这也就是其加工制品无论是钼丝还是钼板,都相对PM 粉表现出了较好的加工性能和较高的力学性能。

4 结 论

分别选用特制的钼粉和普通的钼粉,经同样的工艺分别加工成钼丝和钼板产品,通过加工过程和性能测试的结果对比,表明钼粉的微观组织对钼加工制品性能有着很大的影响。相比颗粒大小不均匀、团聚较为严重、粒度分布较宽的钼粉,颗粒大小均匀、分散性好、无团聚、粒度分布窄的钼粉可在很大程度上提高烧结板坯的质量,其制备的钼丝表现出了较高的成品率和室温力学性能,钼板则具有更为良好的力学性能、优异的高温性能以及较好的各向同性性能。

[1] 王引婷,刘仁智. 钼粉形貌特征对烧结制品的影响分析[J].中国钼业,2008,32(5):7-10.

[2] 詹志洪. 钼丝质量的影响因素分析及工艺改进措施[J].中国钼业,2006,30(2):28-31.

[3] 李 晶,安 耿,刘仁智,等. 钼丝抗拉强度影响因素分析[J].中国钼业.2010,34(2):49-52.

[4] 缪 兵,罗振中,吕祥明. 小钼板坯深加工中麻点产生原因[J].中国钼业,2006,30(5):39-41.

[5] 徐志昌,张 萍. 微细钼粉的团聚及其对钼丝加工的影响[J].中国钼业,2001,25(6):29-33.

[6] 刘仁智,安 耿,李 晶,等.不同粒度的钼粉对板材组织的影响[J].中国钼业,2010,34(5):47-51.

[7] 刘仁智,安 耿,付静波,等. 烧结钼板坯中裂缝的形成初探[J].中国钼业,2009,33(2):38-41.

[8] 孙院军,王 林,孙 军,等. 前驱粉团聚度对钼粉及后期制品性能的影响[J].中国钼业,2006,30(1):31-34.