硬质合金刀具干车削AISIH13 的切削性能试验研究

2013-12-23何光春

何光春

(四川工商职业技术学院,四川 都江堰 611837)

0 引言

切削加工是制造业的主要加工方法,也是当前环境污染的主要源头之一。干切削加工技术是实现绿色制造的关键技术,是一种先进的制造技术。本世纪,制造业必将持续发展,要求产品的制造过程应当在保证高生产效率和优良质量的同时,又能维护生态良性循环。干切削加工技术就是在切削过程中不用或少用切削液的加工工艺方法,是一种绿色制造工艺,对保护环境、节省能源和资源,降低制造成本具有重要意义。

由于缺乏切削液的冷却和润滑,干切削加工时的切削温度较高,对刀具磨损及寿命来说是有害的。因此,对刀具高温性能提出了更高的要求,而以前的干切削刀具研究主要集中在“贵重”刀具方面,刘献礼等[1]研究了PCBN 干切轴承钢GCr15 时的刀具磨损与寿命,Katuku 等[2-3]研究了PcBN 刀具干切削ASTM2级等温淬火球墨铸铁时的切屑特征、切削力及刀具磨损机理等,Manoj Kumar 等[4-5]研究了金属陶瓷刀具干切削时的磨损、切削性能,Prabhu 等[6]研究了金刚石涂层刀具干切削时的切削性能,Devillez 等[7-8]研究了涂层硬质合金刀具干式加工时的摩擦特性、磨损方式等。然而,对于性价比更高的硬质合金,特别是非涂层硬质合金刀具干切削研究甚少。本文中,作者以非涂层硬质合金刀具YW2 干车削AISIH13 钢作为研究过程,分析切削参数对切削力、零件表面粗糙度以及刀具磨损形态、机理的影响规律。

1 实验方案

硬质合金刀具YW2(T31605F)用于连续干车削实验。内六角螺钉固定刀片于刀体上,并把刀体夹持在数控车床(CLK6140S)的可转位刀座上,其工作主偏角45°,前角8°,后角8°。工件材料为热作模具钢AISIH13 棒材,尺寸为φ50 × 300mm,硬度为HRC43。刀具与零件材料的性能参数如表1。

表1 零件与刀具材料性能参数表

切削实验以切削用量(表2)的一个为变量,另两个为定值进行。为了获取准确的实验数据,每次切削到“稳定”阶段时,读取测力仪(YDC-Ⅲ89B)上5个切削力值,作为其均值的原始数据;待零件冷却到室温,以便携式表面粗糙度仪(TR100)测量零件圆柱面上相等间距的5 个位置,作为其均值的初始数据;工具显微镜(XGJ-1)测量后刀面磨损值(按后刀面磨损标准VB为0.3mm),并以扫描电镜(S-3400N)观察其微观形貌,研究其磨损特征。同时,作为比较目的,其它因素一定,在施加油基切削液的条件下,重复上述切削实验。

表2 切削参数表

2 结果与讨论

2.1 切削力

图1 所示为ap=0.2mm,f =0.1mm/r 时,YW2切削AISIH13 的切削力随切削速度变化曲线。干式切削时,主切削力远比进给力和径向力大,且它们均随切削速度提高而缓慢增大,当vc达到约170m/min时,切削力趋于稳定值。原因在于:切削速度的增加导致切削热散发慢,从而使加工材料、切屑及刀具温升快而集中,因此,软化的加工材料只需较小的切削力,但切屑与刀具间接触摩擦增大,又需要较大的刀具推力,最终表现为切削力升高缓慢。然而,切削速度达到一定值时,使切削力增大与减小的影响因素达到相对平衡的状态,所以,切削力变化很小。

图1 切削力与切削速度关系图

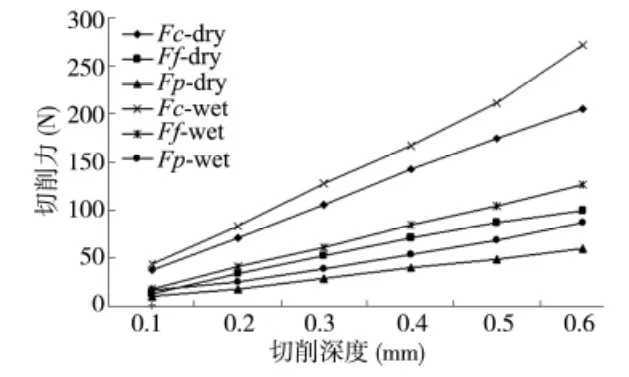

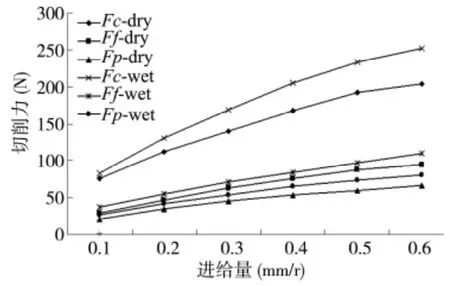

图2、3 分别为vc=40m/min,f=0.1mm/r 与vc=40m/min,ap=0.2mm 时的切削力随背吃刀量及进给量的曲线图。显然,背吃刀量与进给量对切削力的升高影响就要显著得多。一方面是因为切削厚度(或进给量)的增加,需要更大的力使之发生形变、剪切;另一方面是大切深(或进给)切削产生更高的切削热,使零件及刀具材料软化严重,从而相互间摩擦、粘结作用加强,切削力增高。

与干式切削相比较,湿式切削时,其切削力均较大。主要受三方面的因素影响,即在油基切削液的冷却作用下,待加工材料的机械性能变化小,甚至这种类“淬火”处理还起到强化作用;切屑发生“二次翘曲”变形,与刀具前刀面接触长度减小,其摩擦亦降低;另外,切削液的润滑能在一定程度上减小切屑、已加工面与刀具的摩擦,但对切削力的影响甚小。但无论是干式还是湿式切削,切削深度对切削力的影响最大,切削速度的影响最小。

图2 切削力与切削深度关系曲线图

图3 切削力与进给量关系曲线图

2.2 工件表面粗糙度

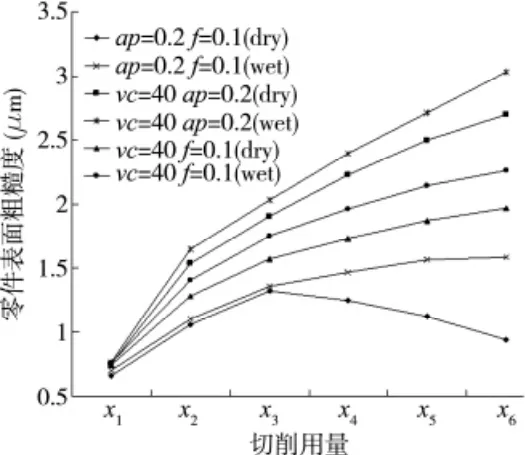

图4 所示为YW2 切削AISIH13 时的工件表面粗糙度与切削用量关系曲线。可见,干切削时,随着切削速度的增加,工件表面粗糙度值出现一个短暂的峰值,而后逐渐降低并趋于稳定。主要原因在于低速切削加工时,产生了积屑瘤的缘故,但干切削高温又使之与前刀面迅速脱离。另外,高切削速度产生的切削热使零件材料迅速软化,切削阻力小,刀-屑及刀-已加工面间摩擦小,从而零件表面质量有所提高。而当背吃刀量增大时,切削抗力增大,从而导致机床震颤较大,使零件表面质量有所降低。进给量对表面粗糙度的影响非常明显,随其增长,表面加工残留面高度增大、宽度增宽。所以,在精加工、半精加工时,常采用小进给吃刀量,高切速的切削用量。

图4 表面粗糙度与切削用量关系曲线

湿式切削时,各切削用量对零件表面粗糙度的影响规律基本一致,但均较干切削时的差,主要还是两方面的原因。一是切削液的冷却,致使零件保持原硬度、强度及塑形性能,甚至由于准冷处理,其性能会略微提高,因此,导致切削抗力较大,刀具磨损增大,从而零件表面粗糙度下降。二是切削液的润滑,在一定程度上可以减轻刀具-已加工面的摩擦,但接触处的高温、高压使切削液难以进入,因此,其润滑作用也十分有限。

2.3 刀具磨损

图5 所示为YW2 切削AISIH13 时的刀具后刀面磨损与切削用量的关系曲线。干切削时,随着切削速度的增加,干式比湿式切削的刀具磨损要低,且上升趋势要缓些。与3.1 及3.2 所阐述的理由一致,都是由于干式切削时的高温使加工材料热软化加剧,切削阻力减小,有利于减缓刀具磨损,而另一方面,浇注切削液时,难以保持其均匀性,从而使刀具经受不规则的冷热交替,容易在刀具上产生裂纹,加速其磨损。在干式或湿式条件下,影响刀具磨损最显著的是切削深度,其次是进给量,最后是切削速度。原因在于,切削深度的增加,导致切削抗力显著增大,刀具-切屑及刀具-已加工面的摩擦加剧,刀具磨损严重,进给量的影响也是如此;但切削速度的增大,则是切削热的累积效应,使刀具在局部“过热”而变软,耐磨能力变弱,从而刀具磨损加大。

图5 后刀面磨损与切削用量关系曲线图

图6 所示为干式切削时刀具磨损微观结构。图6a表明在主偏角为45°的情况下,刀具后刀面与副后刀面磨损成一个倒三角状。由于连续干式切削时的切削热使刀具切削刃附近区域高温状态,激发了粘结相的活跃性,并与零件高压接触时发生粘结现象,图6b 中箭头指示处即为粘结相夹杂着硬质相脱离后的状态,露出了硬质合金内层金属结构。

图7 湿式切削时刀具磨损形貌

图7 所示为湿式切削时刀具磨损微观结构。图7a表明切削刃已经崩塌,露出不规则的新鲜里层结构,从断口的颜色差异来判断,在切削液的作用下,切削时的高温、高压迫使切削液很难进入切削区,使切削刃及邻近区域遭受了不均匀冷却,从而导致硬质合金表面出现裂纹,继续切削极易发生崩刃现象,微小的不规则崩刃粒如图7b 中箭头所示。

4 结论

(1)干切削力比湿切削力小;切削深度是显著影响切削力的参数,其次是进给量,切削速度的影响很小;单就三向切削力而论,主切削力远较径向力及进给力大,因其遭受大部分塑性变形抗力。

(2)干式切削时的零件表面粗糙度值较湿式切削时低;进给量是显著影响因素,背吃刀量次之,切削速度的影响甚微。

(3)干式切削时的刀具磨损较湿式切削时小;影响刀具磨损大小依次是:切削深度,进给量,切削速度。

(4)干式切削时,刀具磨损主要以粘结磨损主;而湿式切削时,刀具磨损主要以崩刃、磨粒磨损为主。

[1]Liu Xianli,Zhang Zhongming,Li Zhenjia. Wear and life PcBN tools when dry-cutting gearing steel GCr15. Chinese journal of mechanical engineering,volume 15 number 3 2002.

[2]K. Katuku,A. Koursaris,I. Sigalas. Wear,cutting forces and chip characteristics when dry turning ASTM Grade 2 austempered ductile iron with PcBN cutting tools under finishing conditions. Journal of Materials Processing Technology,Volume 209,Issue 5,1 March 2009,Pages 2412-2420.

[3]K. Katuku,A. Koursaris,I. Sigalas. Wear mechanisms of PcBN cutting tools when dry turning ASTM Grade 2 austempered ductile iron under finishing conditions. Wear,Volume 268,Issues 1-2,4 January 2010,Pages 294-301.

[4]B.V. Manoj Kumar,J. Ram Kumar,Bikramjit Basu. Crater wear mechanisms of TiCN—Ni—WC cermets during dry machining. International Journal of Refractory Metals and Hard Materials,Volume 25,Issues 5—6,September—November 2007,Pages 392-399.

[5]J. A. Canteli,J. L. Cantero,N. C. Marín,et al. Cutting performance of TiCN—HSS cermet in dry machining. Journal of Materials Processing Technology,Volume 210,Issue 1,1 January 2010,Pages 122-128.

[6]Prabhu U. Arumugam,Ajay P. Malshe,Stephen A. Batzer. Dry machining of aluminum—silicon alloy using polished CVD diamond-coated cutting tools inserts. Surface and Coatings Technology,Volume 200,Issue 11,15 March 2006,Pages 3399-3403.

[7]A. Devillez,F. Schneider,S. Dominiak,et al. Cutting forces and wear in dry machining of Inconel 718 with coated carbide tools. Wear,Volume 262,Issues 7—8,15 March 2007,Pages 931-942.

[8]B.C. Schramm,H. Scheerer,H. Hoche,et al. Tribological properties and dry machining characteristics of PVD-coated carbide inserts. Surface and Coatings Technology,Volumes 188—189,11—12 2004,Pages 623-629.