现代造船模式下的舾装件制作

2013-12-23秦思明

秦思明

青岛北海船舶重工有限责任公司, 山东青岛 266000

0 引言

造船模式是指组织造船生产的基本原则和方式。现代造船模式是:以统筹优化理论为我国造船指导,应用成组技术原理,以中间产品为导向,按区域组织生产,壳(船体)、舾(舾装)、涂(涂装)作业在空间上分道,时间上有序,实现设计、生产、管理一体化,均衡、连续地总装造船。

以中间产品为导向,完整的制造中间产品,要求将舾装工程尽量前移,增加先行工程的作业量,按作业阶段的先后要求,按时进行壳舾涂的各项作业,使各类中间产品在确定的作业时间内完成全部工程,成为完整的中间产品。

其中,船舶舾装件的制造工作,是确保中间产品完成性的一项重要环节。是总装造船中除分段建造外的一项重要制作项目。对于缩短坞内和码头作业周期具有重要意义。船舶舾装件包括管系、设备底座、梯子、平台、桅杆、栏杆、扶手、系泊件等。由于其种类繁多、工艺复杂、物资配套难等原因,在生产过程中较难组织和管理。随着我国各船舶企业对舾装件制作在造船发展中关键作用的重新认识,寻求一套行之有效的舾装件制作方法和生产组织模式已成为现代造船的一项重要课题。

1 运用成组技术实施管件族制作

成组技术核心思想是工艺成组,将材料规格、制作工艺相同或相似的一组零件组成一个零件族,同族零件能够采用相同工艺或工序制作完成,从而减少产品的制作种类,提高生产效率,实现批量生产。与此同时,按零件族制作的工序和工艺要求,制作零件的设备也应成组排列,形成零件族制作工序的生产流水线。应用成组技术一般需要:1)零件成组分类;2)确定各零件族制作工艺;3)根据零件族制作工艺布置设备设施。

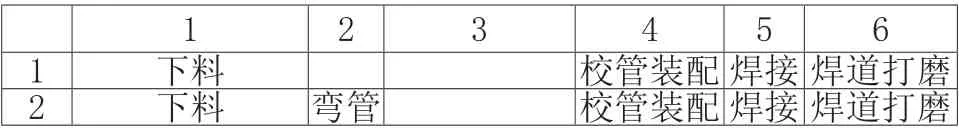

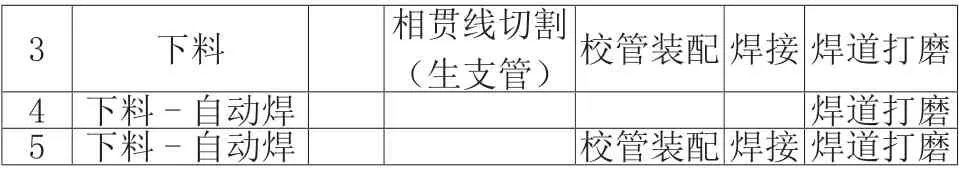

将这种方法应用于管系制作,就可以实现按管件族进行管系生产。管系生产线的生产工艺过程一般可分为:管材套料切割、管子弯制、校管装配、管件焊接与焊口打磨、压力试验和管子表面处理六个工序。另外,随着科技的进步和工艺的革新,应用于管件制造和焊接的新型设备已被逐步采用。例如,应用相贯线切割设备为生成支管管线切割相贯线。引进定长切割——直管法兰装配自动焊生产线,可使直管管线,从定长切割、焊接坡口生成、法兰定位装配和自动焊接一次完成,无需人工校管和焊接。大大的提高了直管管线生产效率,在管件成组中应充分考虑。

管件族的具体划分,要根据具体的管加工生产车间设配条件、自动化程度、工艺水平和所承接项目的管系特点。表1 管件族划分图表,介绍了具备定长切割——直管法兰装配自动焊生产线和相贯线切割机的管子生产车间的管件族划分。

1 2 3 4 5 6 1下料校管装配焊接焊道打磨2下料弯管校管装配焊接焊道打磨

表1 管件族划分图表

船舶管系制造车间实际生产中的制造托盘是根据对管舾装托盘的两次分解组合后形成的。第一次是按制造完成时间将同一时间段内的管件进行组合。第二次是按加工工艺进行分解成组,同一制造托盘内的管件应具有相同加工工艺和工序,如果制造托盘需经过弯管工序,还应具有相同的管材口径。

2 运用简化原理实施铁舾件专业化生产

除管系制作外的设备底座、梯子、平台、桅杆、栏杆、扶手、系泊件等舾装件的制作,种类繁多工艺复杂,制作过程自动化程度低,难以实现批量生产,这与船舶产品本身批量少、规格多变有关,因此在生产过程中,应充分考虑向标准化和专业化迈进。

简化原理是标准化基本原理之一,是为了经济有效地满足需要,对标准化对象的结构、型式、规格或其他性能进行筛选提炼,剔除其中多余的、低效能的、可替换的环节,精炼并确定出满足面需要所必要的高效能的环节,保持整体构成精简合理,使之功能效率最高。[2]

简化原理在铁舾件生产中的应用,首先应从简化材料选用入手,在材料使用满足技术要求的前提下,简化材料规格。选材规格简化,可以有效减少物资配套难度,缩短采购周期,降低材料管理成本;第二,减少非标舾装件的使用,精简非标舾装件结构、形式和规格向标准舾装件转化,以达到缩短制作周期,降低制作难度,实现批量生产的效果;第三,将品种繁多的舾装件进行分类制作,在生产组织上,形成专业的生产队伍和生产单元,设立为生产特定产品所需的设备设施和专业化的工装设施和工具。从而提高生产效率,降低生产组织和管理难度。

3 舾装件专业化生产的对策与建议

笔者全面参与了现代化管业工厂的规划和建设,并按以上观点和思路指导工场流程和加工设备布局,管加工场先按大、中、小分夸流程,再运用成组技术、管件族制作来编制制作托盘计划,大幅提高了生产制作效率和单日产量。今后若能从设计入手,运用计算机联网,把制作小票通过计算机自动编入成组技术、管件族制作的概念会更加提高生产效率。但先焊后弯的应用技术由于材质、管径、设备等原因,目前实际应用推广有难度,需要经验数据积累,目前仅在同炉批管材、同径的、同加工设备运用。

铁舾件加工场地,从投产开始运用简化原理实施铁舾件专业化生产,把繁多铁舾件分成几个类进行分道生产,形成标准化专业的流程生产,使预舾装率整体上有了较大的突破。如果今后从设计上入手,除把与船体结构一起制造的机座外,其余舾装件按《船检规范》要求,设计成标准件,充分运用简化原理再加上设计与生产制造的计算机联网,现代造船模式的舾装件制作会有一个质的飞跃。

[1]陈彬.造船成组技术.哈尔滨工程大学出版社,2007,2.

[2]李春田.标准化概论.中国人民大学出版社,2010,7.