浅谈超声波焊接与U型端子压接

2013-12-23梁靖汶张震华李殿龙黄小庄

梁靖汶, 卫 强, 张震华, 李殿龙, 黄小庄

(河南天海电器有限公司线束研发中心, 河南鹤壁 458030)

电线束是电气原理图的产品反映, 是电气系统电源信号或数据信号进行传递或交换, 实现电器部件功能, 满足车辆行驶安全、 可靠、 娱乐实时控制的载体。 而导线在汽车线束和整车电气系统中占有极其重要的地位。 理想状态下, 导线、 端子、 用电器之间的连接应该是零电位、 零阻抗的载体。 由于连接端的物理特性、 环境特性和材料的特性, 汽车电气系统中总是存在一定的电压降。 一般来说, 线路的电压降应当不超过电路电压的3%。 例如在12 V电路中, 最大电压降不能超过0.36 V, 剩余的97%电压(11.64 V) 应该有效用于电器负载。 由于汽车线束所用的导线直接存在多根导线合线连接的必然性, 借助不同的工装设备、 工艺方法, 最大限度地降低因导线因素而引起的电压降, 通常情况下, 小于3 mV均为合格电压降。

在汽车线束的生产制造过程中, 对于需要合线连接的导线一般采用U型端子打卡连接、 超声波焊接机对合线接点进行焊接, 以及端子双线、 多线共压连接等工艺方法。 本文对U型端子打卡连接和超声波焊接的接点电压降做出分析与比较。

1 导线集中连接时通常采用的两种方式

目前导线集中连接时通常采用两种方式, 一种是采用U型连接端子冷冲压接, 另一种是采用超声波焊接。 关于采用这两种方法的简要介绍和电压降对比, 本文作了简要叙述, 浅见与大家共同探讨。

1.1 U型连接端子冷冲压接

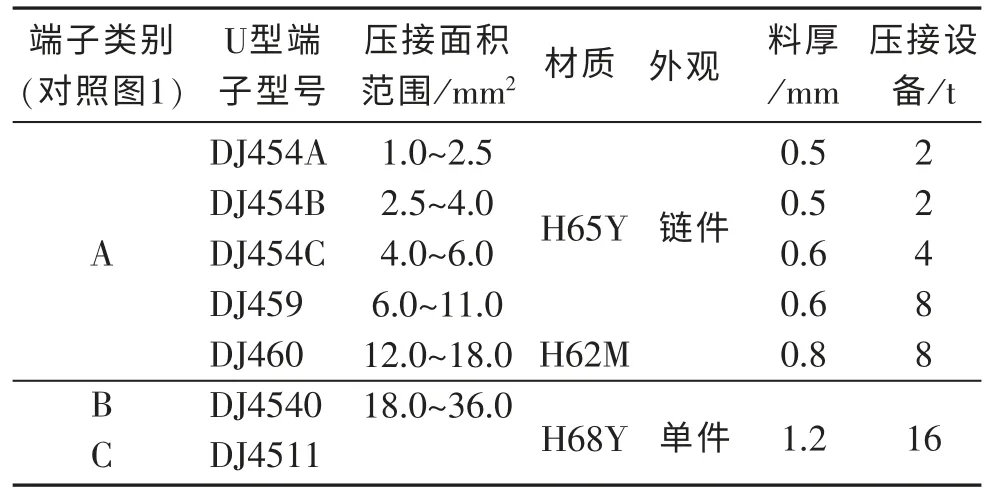

U型连接端子冷冲压接简称U型压接, 是传统的导线连接压接方式。 U型压接是根据接点线径总和选择U型端子 (图1) 和压接机, 并为每个型号的U型端子制定专用的压接模具和钳口, 然后将两根或两根以上的导线借助U型端子压接设备冷冲压在一起的过程。 U型压接示意图如图2所示。 U型端子和压接机的选择对照见表1, 接点压接标准样表见表2。

压接机配备有压力监控装置, 如图3所示。 当出现异常情况 (浅打、 深打、 漏线、 铜丝打断、 芯线翘出等) 时, 自动报警并锁定压接设备, 必须手动解除锁定。 压接参数和检测依据应符合QC/T29106的要求。 封闭高度连续可调, 精度可达0.03 mm,传动结构简洁, 运转稳定可靠, 工作状态下只在压接瞬间做功。 节省电能, 独特的过载保护功能。 公称压力80 kN, 调整量2 mm(0.079 in), 行程40 mm (1.575 in)。 接触电阻大,如果机械强度保证不了, 还需要焊锡操作; 生产效率低, 且电焊需要助焊剂和焊料; 焊接过程污染,焊接点电阻较大, 容易出现虚焊现象。 U型压接常见的几种状态见表3。 U型压接合格品如图4所示。

表1 U型端子和压接机选择对照

表2 接点压接标准样表

表3 U型压接常见的状态

1.2 超声波焊接

1.2.1 超声波焊接工作原理

人的听力只能听到振动频率在20 Hz~16 kHz的声音, 超出此范围的振动叫超声波。 超声波焊接机及焊接区如图5所示, 是通过一个电晶体功能设备将当前50/60 Hz的电频转变成20 kHz或40 kHz的高频电能, 供应给转换器。 转换器将电能转换成用于超声波的机械振动能, 调压装置负责传输转变后的机械能至超声波焊接机的焊头。 焊头是将机械振动能直接传输至需压合产品的一种声学装置。 振动通过焊接工作件传给粘合面, 振动磨擦产生热能使塑胶熔化, 振动会在熔融状态物质到达其接口时停止, 短暂保持压力可以使熔化物在粘合面固化时产生强分子键, 整个周期通常不到一秒种便完成。 图6是焊接区的组成结构示意图。

工具头主要是由焊接头、 铁砧连接块、 铁砧顶块、 聚合模块4 个部件构成。焊接时, 将线垂直排列紧, 贴着铁砧连接块, 脚踏开关后, 聚合模块向铁砧顶块方向移动, 同时铁砧连接块连接铁砧顶块一同向下移动, 将线紧紧压在焊接区域内, 焊接头产生振动, 将能量传递给铜线, 从而使线束焊接在一起。 在焊接时, 除焊接头振动外, 其他工具头都是不动的。 焊接完成后, 聚合模块退回, 铁砧顶块退回 (XL机), 同时铁砧连接块升起, 从而可取出线束。 由于焊接头是振动的, 而其他工具头是固定不动的, 为防止各工具头与焊接头之间形成焊接而损坏焊接机, 故焊接头上表面与聚合模块底面、 铁砧顶块侧面与铁砧连接块侧面留0.025 mm的间隙, 使焊接头不能与其他工具头相互接触。 这些间隙之间也不能留有碎铜等杂物, 否则焊接时会造成工具头工作表面燃蚀, 严重时可损坏电路板。 由于超声波振动是由焊接头产生的, 其能量是由焊接头传递到铁砧顶块的, 故越靠近焊接头能量越大, 并且能量是由上向下传递的, 故放置线时应将粗线放在最下端, 贴近焊接头面, 较细的线依次向上垂直排列,这样可使粗线获得大的能量, 从而防止过焊或焊接不足。 而垂直排列可防止侧面焊接, 从而保证焊接品质。

1.2.2 超声波焊接对导线摆放操作要求

在进行超声波焊接时, 需要设置有关参数, 比如: 导线截面积、 导线对齐方式、 压强、 焊接间距、 振幅、 宽度、 压力、 能量等。 焊接过程中, 导线应垂直重叠排列, 并且大截面线应在下面靠近焊接工具头, 以使焊接充分; 导体应紧靠铁砧面放置, 彼此紧贴在一起, 以使焊接后有足够的坚固性; 导体重叠的长度一般设置成13~15 mm, 重叠长度太短焊接强度不易保证, 重叠长度太长焊接端头易形成翘起, 对下道工序操作不便。 焊接处表面不允许出现氧化、 断丝、 缺损和绝缘层熔化现象。 如图7所示, 焊接与未焊接的过渡部位a应呈圆弧状,且在b区可见未焊接的导体端部。

1.2.3 超声波焊接的4个重要参数及优势

1) 振幅(Amplitude) 在振动方向上, 离振动起始点的最大距离, 单位是微米。 焊接时它们相互作用, 从而直接影响到线的焊接品质, 不同的线有不同的设置值。

2) 宽度 (Width) 聚合模块的表面与铁砧连接块的相对表面, 在焊接时它们之间的间距, 单位是毫米, 其大小决定着焊接的宽度。

3) 压力 (Pressure) 由铁砧顶块作用在焊接区铜线上的压力, 其大小与气压有关, 作用方向与振动方向垂直, 单位是磅/平方英寸。

4) 能量 (Energy) 焊接过程中, 焊接机释放出的总能量, 单位是焦耳。 即焊接时释放出的能量达到设置的值时, 即完成焊接。

超声波焊接有它独特的优势: ①熔合强度高,焊接后导电性能优越, 电阻系数极低或近乎零;②焊接材料具有不熔融、 不脆弱的导体特性; ③焊接时间短, 效率大大提高, 快速、 节能; ④焊接过程稳定, 在线检测控制; ⑤不需要任何气体、焊料、 助焊剂; ⑥焊接无火花、 烟尘, 既环保又安全; ⑦提高焊接品质, 保证了产品导体性能的可靠性。

2 导线电压降

所谓电压降, 是指电流流通时, 在电阻两端形成的电位差。 根据欧姆定律U=R×I, 当电路的电流一定时, 电压与电阻成正比, 即在大阻值电阻上形成的电压降大, 在小阻值电阻上形成的电压降小。绝缘导线的电压降U由下式算出

式中: U——电压降, V; ρ——电阻率, Ω·mm2/m; L——导线长度, m; A——导线截面积,mm2。

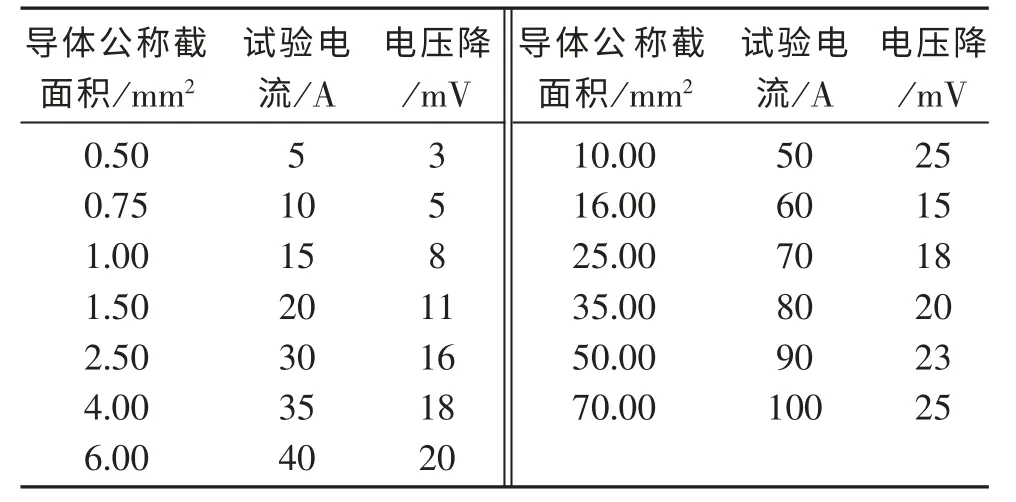

笔者引用了QC/T29106—2004标准中的端子与电线压接处的电压降, 应不大于表4的规定。

表4 电压降值

3 导线连接点的电压降

在以前的很多资料中, 一直以来, 电压降的计算都存在经验估值。 笔者通过多年工作经验, 采用正确的测量方法为读者提供有力数据, 读者可以根据线束产品设计要求的不同, 公司运营设备的资金投入等因素合理地采用导线连接方式。 电压降试验线路图如图8所示。 测试数据如表5所示。

3.1 导线连接点电压降的试验参数

测试样件: 超声波焊接和U型压接各20件, 左边导线0.75 mm2, 右边一条导线0.5 mm2, 另一条导线1.0 mm2, 均长200 mm。 导线连接如图9所示。

测试设备: 50 A直流稳压电源 (图10) 和多功能测试仪(图11)。

测试标准QC/T29106—2004, 测试环境温度22.6 ℃, 测试环境湿度70%, 大气压力100 kPa, 视力1.0以上, 照明200~300 lx, 目测距离0.3~0.5 m。

对以上两种导线连接方式进行卡点电压降参数测量, 测量方法要求符合QC/T29106—2004的规定。测试结果: 超声波焊接的电压降比U型压接的电压降低0.116~0.348 mV, 高频焊接电压降比U型端子打卡连接的电压降小, 采用高频焊接接点线束的导电性能和信号传输性能较好。

3.2 超声波焊接的使用寿命

超声波焊接的使用寿命关键决定于以下几点。

1) 焊头材料 超声波焊接要求金属材料有柔顺性好(声波传递过程中机械损耗小) 的特点, 所以最常用的材料为铝合金及钛合金。 但超声波金属焊接要求焊头耐磨损 (要求较高的硬度), 这使材料的选择变得比较困难, 因为硬度和韧性是天生对立的, 这就要求选择非常高要求的优质钢材料, 使焊头的有效寿命尽量地提高。 因此造价很高。

2) 焊头加工工艺 包括加工工艺及后续处理工艺、 热处理及参数的修整, 在每一个焊头制作完成后, 都要单独进行参数的测定及调整, 以保证焊接品质。

3) 焊接接点操作方法 根据不同的焊接接点大小, 设定适当的焊接参数。 不合理的焊接参数和错误的操作方法, 也会大大降低超声波焊头的使用寿命。

超声波焊接与U型端子压接的设备、 成本等因素的分析对比见表6。

高频焊接成本略高, 但是为了占领高端市场、扩大市场份额, 超声波焊接在线束上的应用已成为公认的最经济、 品质最可靠的设计特征。

表6 超声波焊接与U型端子压接的分析对比

随着人们对汽车的安全性、 舒适性要求的不断提高, 主机厂对汽车零部件的要求也越来越高。 与U型连接端子冷冲压接相比, 超声波焊接作为一种新型的先进焊接技术, 具有导电性能优越、 快速、节能、 环保等明显的优势, 是汽车线束制造业高端装备的发展方向。

[1] QC/T 29106—2004, 汽车低压电线束技术条件[S].

[2] MININC-II产品手册[Z].