铜合金材料在插接件中的应用分析

2013-12-23王艳丽张玉钟申相虎康翠伶

王艳丽, 张玉钟, 申相虎, 康翠伶

(河南天海电器有限公司, 河南鹤壁 458030)

《QC-T417—2001车用电线束插接器》 中定义:插接件是插头和插座的统称; 插头指插入插座可完成电器连接的插接件; 插座指接受插头形成电器连接的插接件。

1 发展现状

近年来, 中国经济的崛起带动了汽车行业的飞速发展, 全国各地涌现了一大批汽车插接件生产企业。 目前, 国内的连接器现状是外资企业垄断高端市场, 国内企业只能在低端市场进行自杀式的低价竞争, 使得生产插接件的厂家片面追求低价而忽视产品选材的品质, 从而导致类似的产品, 其品质却相差甚远。

插接件所用的材料是铜合金, 之所以选择铜合金是因为它具有很多优点: ①塑性好易加工; ②无磁性; ③耐腐蚀性强; ④耐久耐用, 可以再生; ⑤优良的导热导电体等。

铜合金的种类繁多, 但用于插接件的铜合金大部分为黄铜H65、 H68、 H70。 根据铜锌相图分析知, 含Zn量为30%~32%时, 黄铜中为α单相, 属于面心立方, 适合于冷变形加工, 有良好的焊接性能和镀锡能力, 并且此时的含Zn量使黄铜的塑性达到最好, 所以黄铜主要用于插接件中的插头产品, 又由于它有比较高的导电性和相对低廉的价格, 黄铜也用于结构简单的插座类产品。 插接件中的插座材料主要选用锡磷青铜QSn6.5-0.1, 原因是锡青铜与其它的青铜相比有较好的综合力学性能和较高的性价比。 从铜锡相图上可以看出, 当Sn的含量在5%~6%时, 材料的强度随着含锡量的增加而增加, 当含锡量大于6%时, 由于合金中出现了硬脆相δ, 使硬度、 强度继续增加, 而伸长率则急剧降低, 加上QSn6.5-0.1的弹性及抗应力松弛能力均优于黄铜,所以QSn6.5-0.1被广泛用于有弹性结构的插接件。还有一些汇流条式的产品和插片, 对导电率要求较高, 但是结构简单, 所以一般选用特殊性能的铜合金材料。

由于QSn6.5-0.1的导电率较低, 而黄铜的导电率虽高但弹性较差, 这使一些导电率要求高的有弹性结构的插接件, 如熔断片插座和继电器插座不能满足要求。 加之不断出现的新产品对材料提出了更高的要求, 再者客户的要求也越来越高, 这些都为插接件生产厂家提出了新的挑战, 仅仅停留在目前材料现状只会坐以待毙, 为插接件开发新材料才是当务之急。

2 材料方面存在的问题

我国的插接件产品虽然已经比较成熟, 但是还存在很多问题。

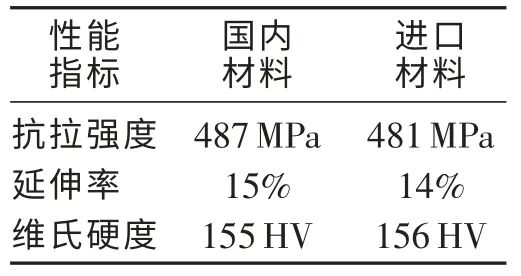

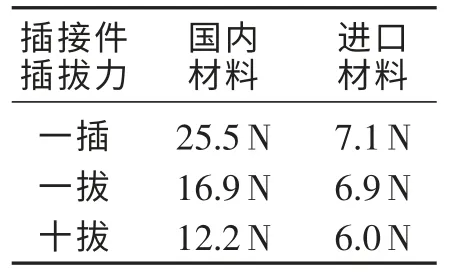

1) 品质相对进口件较差, 主要原因是产品品质差→产品价格低→控制成本→选用材料、 模具等品质差等恶性循环。 表1和表2是对不同厂家提供H65、 状态Y、 厚度0.4 mm的带材, 分别进行力学性能检验、 冲制同一插接件产品、 插拔力性能测试等得到的数据。

表1 力学性能对比

表2 插接件插拔力对比

由以上数据可知, 化学成分和力学性能相近的国内外材料, 插接件的插拔力却明显是进口材料优于国产材料。 其原因主要是在晶粒度大小、 热处理机制、 杂质含量等方面, 国内材料都普遍次于进口材料。

2) 材料选择混乱, 主要原因是对材料的认识不足, 造成凭主观意识盲目选材。

3) 资源不足, 缺少检验、 试验、 产品验证等一系列的原始数据, 使相关研究变得困难, 继而技术难以提高。

3 对材料认识的几个误区

由于材料的性能差异, 造成插接件在成型时,经常出现开裂的现象。 为了解决并控制开裂问题,工程师们常常会根据自己对材料性能的片面理解,随意更换材料, 常常会导致问题不但得不到解决,反而更加严重。 所以这里需要澄清一下大家认识上的几个误区。

1) 抗拉强度σb越高材料成型时越易开裂。 抗拉强度是指材料在断裂前能承受的最大外力时的应力。 抗拉强度越大, 说明使材料变形所需的外力也越大, 是模具设计时要参考的一个指标。 抗拉强度受热处理机制及晶粒大小的影响, 晶粒度较小时,强度和塑性会同时升高; 晶粒度较大时, 强度稍升高就会带来塑性的骤然降低。 例如, 材料a: H65Y,σb为454 MPa, δ=15%; 材料b: H65Y, σb为480 MPa, δ=15%。 虽然材料b的抗拉强度较a高, 但是材料b的晶粒度比材料a小, 力学性能也优于a, 所以材料a更易开裂。 再比如紫铜T2Y, σb为295~380 MPa, 黄铜H65Y, σb为410~540 MPa, 虽然H65Y的抗拉强度高于紫铜, 但是T2Y却比H65Y易裂。 所以这种认识是错误的。

2) 延伸率δ越低材料成型时越易开裂。 延伸率是衡量材料塑性的一个参数, 它和抗拉强度属于两个相反的指标。 对于同一种材料, 比如青铜C18080,状态R480时, δ≥7, r/t=0 (折弯试验条件: 折弯角90°, 材料厚度t≤0.5, 材料宽度为10 mm, 以下同); 状态R540时, δ≥4, r/t=0.5; 状态TR08时,δ≥7, r/t=2 (垂直于轧制方向), 说明延伸率小的反而折弯性能更好。 对于不同的材料, 如青铜C14415,状态R420, δ≥2, r/t=1, 与C18080 TR08相比, 前者延伸率低, 反而比后者更有利于折弯。 所以这种认识也是错误的。

3) 含铜量越高, 导电率越高。 对于纯铜而言,这种说法是正确的。 但是对于铜合金材料, 由于热处理机制、 合金相的存在状态 (如电子化合物、 固溶体) 及合金相的晶格结构不同, 反映出的导电率也会不相同。 比较明显的例子如锡磷青铜, 虽然含铜约93.4%, 但因铜锡合金为电子化合物, 因而导电率13%IACS; 黄铜H65, 含铜65%, 因铜锌合金为固溶体, 导电率却达27%IACS。 所以这种认识也是错误的。

4 插接件如何正确选材

插接件的结构设计, 不但要满足它的使用性能要求, 还要兼顾它所使用的材料性能, 以防止产品结构与材料性能相悖。 如产品结构的折弯半径, 应该根据所选材料的折弯性能r/t (r为折弯半径, t为材料厚度) 确定。 再如, 若对产品的导电率高或强度要求较高, 那么应尽可能简化产品的结构。 以下将介绍如何为插接件正确选材。

4.1 根据插接件的结构选择

首先观察是否有弹性结构, 若有弹性结构, 则选择屈服强度σs较大或弹性模量E较小的材料; 若无弹性结构, 则选择屈服强度σs较小和弹性模量E较大的材料。 其次, 看最大折弯角处的折弯半径r、折弯角α及产品的材料厚度t, 根据折弯性能参数r/t选择适合的材料, 这里要明确对折弯有利和不利的因素(材料越薄、 越窄、 折弯半径越大对折弯越有利)。 若折弯角度α超过折弯性能r/t试验中的弯曲角度, 有必要进行模拟试验方法, 即折弯试验来确定所选材料是否能够达到要求。

4.2 根据插接件的工作环境温度选择

在高温下, 材料的屈服强度会损失一部分, 材料不同, 最终损失的屈服强度也不同。 这里涉及一个概念: 抗应力松弛能力, 是指将试验材料放在高温下一段时间后取出, 其屈服强度仍能够达到常温下屈服强度的70%以上的能力。 抗应力松弛能力高的材料, 在高温下仍能保持很好的弹性; 抗应力松弛能力低的材料, 较高的温度会使其弹性大大降低, 致使产品失效, 所以抗应力松弛能力在产品选材时不容忽视。 纯铜的抗应力松弛能力为25 ℃, 黄铜为75 ℃, 锡磷青铜为125 ℃。 若插接件的工作环境温度为100 ℃, 那么应该选择锡磷青铜。

4.3 根据插接件所在的电路中允许的温升选择

插接件的温升与导电率大小成正比, 即导电率越高, 发热少, 散热快, 温升越低。 但是若具体计算电路中插接件的导电率却极为复杂, 也没有相关资料可查。 故一般按照设计经验估计和产品温升试验验证的方法确定。

综上所述, 为插接件选材要兼顾材料成型和产品使用两方面, 遵循既经济又适用的原则, 产品结构与材料性能相辅相成, 实现产品的优化设计。

5 对材料开裂的原因分析

插接件尺寸小, 结构相对复杂, 所以对铜合金材料力学性能要求较高, 一般国产材料成型比较复杂的插接件时, 往往会导致裂纹的出现。 若是我们在产品结构设计、 材料选择与验收、 模具设计与制造等方面多加注意, 就会减少不必要的浪费, 并保证了产品的品质。 下面分析材料开裂的原因及改善的措施。

5.1 插接件的结构设计不合理

1) 内折弯角为0或过小, 产品要求的折弯性能大于所选材料的折弯性能r/t。 增大折弯角或减小材料壁厚可以避免开裂。

2) 未设计撕裂槽。 当折弯线在轮廓线以外时,如图1所示, x应不小于r (内折弯半径) 值; 当折弯线在轮廓线以内或与轮廓线重合时, 应设计撕裂槽, 如图2示, 但也存在x应不小于r。 类似的产品结构如图3所示。

5.2 模具加工缺陷

在产品结构设计合理的情况下, 若模具加工某处存在缺陷, 则会在产品的同一个部位产生裂纹等缺陷; 如果是材料本身的原因, 则会在整个折弯处均会产生裂纹, 因此应尝试更换成型该工序的模具部件, 如果裂纹消除, 则说明是模具加工缺陷造成的裂纹。 如图4所示, 更换冲头后裂纹消失。

5.3 材料的力学性能差

成型较复杂的插接件时, 若材料性能较低, 则容易造成开裂。 例如一个插座采用QSn6.5-0.1材料,出现裂纹现象, 后查该材料的性能检验数据为σb=543~546 MPa, σs=510 MPa, 延伸率δ=17%~18%,虽符合验收标准要求, 但此批材料抗拉强度和延伸率都同时偏低, 说明材料晶粒粗大, 通过热处理使抗拉强度升高, 但同时曲强比增大, 塑性降低, 导致材料易裂。 后选用同种材料, 性能为σb=587~592 MPa, σs=508 MPa, 延伸率δ=27%~29%, 由数据可见该材料晶粒度细小, 同时抗拉强度和延伸率较高, 性能大大提高, 故开裂问题解决。

5.4 材料状态选择不合理

材料的性能不但与材料的牌号有关, 还会因材料的状态不同而相差甚远, 材料不同的状态即由不同的热处理机制得到, 国家标准中规定材料状态由汉语拼音的首位字母表示, 如R表示软态、 Y表示硬态、 T表示特硬态等。 若材料牌号确定, 而硬态不能满足产品的成型要求, 改选硬态软的材料即可减小裂纹产生的倾向。

5.5 模具设计不合理

若以上方法均不能解决材料开裂的问题, 也可考虑采用优化模具设计的方法控制裂纹的产生。 由于材料在成型过程中, 材料的加工硬化程度逐渐增高, 若变形最大的工步在最后, 则开裂的可能性较大, 那么可以考虑将变形最大的工步放在前面。 另外, 可考虑增加成型工步, 如折弯175°, 如果原来是0°→90°→175°, 可以调整为0°→45°→90°→120°→150°→175°, 这样会大大降低材料开裂的可能性。

6 新型材料

近几年使用新型材料的插接件不断出现, 说明常用材料存在不足, 要想改进产品品质, 必须用新型材料来弥补, 插接件正在迎来材料方面的挑战。

6.1 铜锡合金C4252

C4252是在铜-锌元素的基础上, 又添加了锡、镍、 铁等元素, 又称锡黄铜。

从图5中可以看出, C4252力学性能与青铜C510相近, 导电率却与黄铜C260相近。 另外C4252的抗应力松弛能力与青铜相同, 均为125℃。 可谓综合了青铜和黄铜的优点, 弥补了两者的不足, 并且笔者经过实践, 从产品成型、 插拔力、 温升试验方面与黄铜、 青铜进行了对比, 进一步验证了C4252的优越性能。 因此它适合于导电率要求较高的有弹性结构的插接件, 缺点是由于它属于进口材料, 价格较高。

6.2 Cu-Ni-Si合金C7025

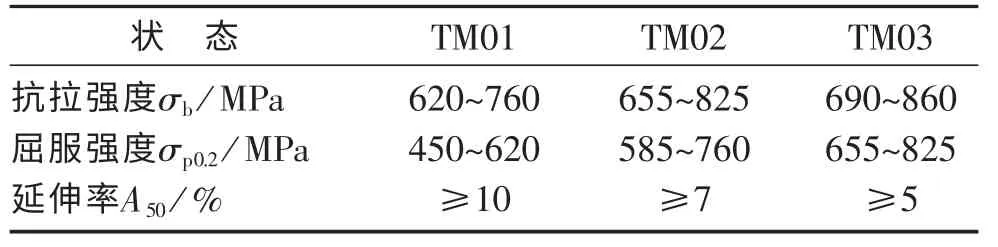

Cu-Ni-Si合金属于时效强化型合金, 特点是具有很高的强度, 却仍能够维持较高的导电性。 Cu-Ni-Si合金种类繁多, 其中典型的代表是C7025。 其力学性能见表3, 导电率为40%IACS, 抗应力松弛能力为75 ℃, 一般用于插接件中的双层件结构。

表3 C7025室温状态下的力学性能

6.3 高性能铜合金C19720和C18080

有的插接件, 不但要求有很高的导电性, 还要求有一定的弹性和较高的抗应力松弛能力, 此时就需要选用高性能铜合金。 这里推荐C19720和C18080两种合金,一般适用于成型结构简单,以及工作环境温度较高的片形或叉形插接件(见图6)。

由图7可知, C19720和C18080的导电率均为80%IACS, 但是C18080比C19720的强度更高。 由图8可知, 紫铜的导电率虽然比C19720的略高, 但是强度却比C19720低很多。 在抗应力松弛能力方面,紫铜为25 ℃, C19720为125 ℃, C18080为200 ℃。由此可见, C19720和C18080属于在强度和抗应力松弛能力方面均优于紫铜的高性能铜合金。

7 结束语

我国生产的铜合金材料性能普遍较差, 进口铜合金材料品质虽高但是价格较贵, 国内的插接件受价格的制约, 不得不选用国产材料, 导致国产插接件的品质低于进口插接件, 多用于低档车型。 再者, 关于插接件的相关研究资料很少,铜合金材料在插接件上的应用研究更是少之又少, 这使插接件的品质提升陷入困境。 笔者将几年来工作中积累的一些经验总结出来, 希望能够起到抛砖引玉的作用。 由于资料和经验有限, 难免有疏漏之处, 在此请读者谅解。