风骏皮卡风机噪声的设计改进

2013-12-23祝社强

程 华, 祝社强

(保定长城博翔汽车零部件制造有限公司, 河北保定 071000)

风骏皮卡是长城汽车股份有限公司推出的经典车型, 连续14年全国销量第一, 市场保有量70万, 出口100个国家和地区, 连续10年中国汽车出口额第一。风骏皮卡外形与国际接轨, 威猛大气, 做工精细, 是引领皮卡发展的时尚先锋; 舒适丰富的配置, 更是全面提升了驾乘者的感受, 是皮卡行业的绝对标杆。

1 问题描述

汽车空调系统可以为乘车人员提供舒适的乘车环境, 降低驾驶员的疲劳强度, 提高行车安全, 而空调风机的噪声是影响舒适性的重要因素之一。

我们在进行风骏HVAC (Heating Ventilation and Air Conditioning, 空调器总成) 总成测试的时候,发现风机有比较尖锐的声音, 单鼓风机总成的时候更加明显, 这样乘客会感到明显的不舒服, 这是我们必须要改进的。

2 原因分析

风机及匹配结构功能如图1所示。

我们首先对鼓风机单体进行测试, 并没有听到明显的尖锐声音, 因此确定是风机和蜗壳在匹配上产生了问题。 接下来对风机的频谱进行了测试, 结果见表1。

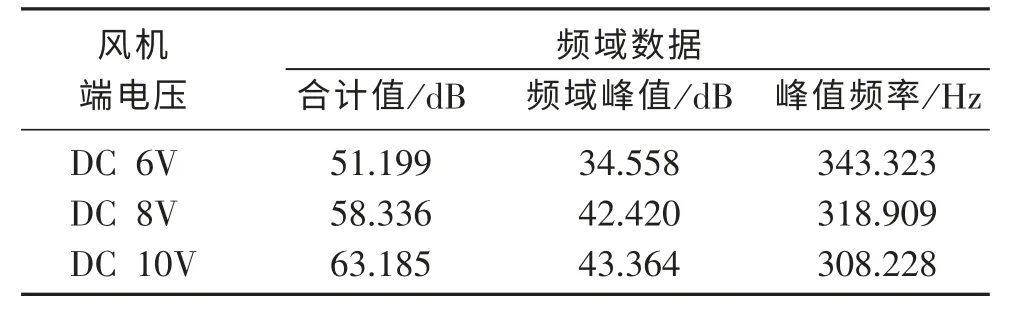

表1 风机频谱测试结果 (设计改进前: 叶轮直径150 mm)

通过以上试验数据可以看出, 风机总成明显存在30~40倍频(倍频: 风机基本频率的整数倍频率。基频=1/周期; 周期为风机转一圈所需要的时间)的高频音, 风机端电压在DC (直流电源) 6 V、 DC 8V时尤其明显, 频域峰值超出其附近声压级在10dB左右, 这样人耳听起来会感觉有比较尖锐的声音。

同时我们进行了风道流场的CFD (计算流体动力学, 用以模拟仿真实际的流体流动情况) 分析,结果如图2所示。

通过分析可以看出, 在蜗壳的出风口处靠近蜗舌 (图1)的地方存在一个较大的涡流区, 而蜗舌区域恰恰是产生高频音的重灾区, 因此可以初步确认, 蜗舌和风机的叶轮的匹配是产生问题的原因。

3 设计改进思路

根据经验理论值, 小型风机蜗舌与叶轮间的间隙t取值为: t/D=0.07~0.15 (前向叶轮), 其中D为叶轮直径。 经过测量, 目前风骏风机蜗舌与叶轮间的间隙为9.713 mm, 叶轮直径D=150 mm, t/D=0.065, 处于合理取值的下限值以下, 即风机叶轮和蜗壳蜗舌处间隙偏小。 由于蜗壳模具比较难改, 因此我们决定采用叶轮直径小一些 (D=135 mm) 的风机进行匹配, 此时t=17.213, t/D=0.128,处于合理取值中间值附近, 理论上较为理想, 之后进行风道流场的CFD分析来验证我们的判断。 结果如图3所示。

通过分析可以看出, 在蜗壳的出风口处靠近蜗舌的涡流区明显变小, 因而产生的高频音也会变小, 这也初步验证了我们的设计改进思路。

4 效果验证

有了充分的依据, 我们经过一段时间的准备,制作了叶轮直径为135 mm的风机手工样件, 随后进行了实物验证, 验证过程主要分为3个步骤。

第1步, 首先对鼓风机总成、 HVAC总成状态下的噪声进行评审, 大家一致认定基本上听不到比较尖锐的声音, 有的只是呼呼的风声, 在此基础上,开始下一步的验证。

第2步, 我们对风机的频谱进行了测试, 并对设计改进前后进行了对比, 结果见表2、 图4和图5。

通过以上试验数据, 可以看到30~40倍频的高频音消失, 且频域峰值改进在DC 8 V时有5.1 dB,在DC 6 V时有将近10 dB, 改进幅度符合我们的预期, 这样人耳基本上不会感觉到有比较尖锐的声音; 另外总的噪声值在DC 10 V、 DC 8 V、 DC 6 V分别有1.8 dB、 2.9 dB、 4.1 dB改进, 效果明显。 以上结果表明, 无论是从理论上还是从实践的效果上, 我们对风机噪声的改进, 方向上是正确的, 效果上是明显的。

表2 风机频谱测试结果 (设计改进后: 叶轮直径135 mm)

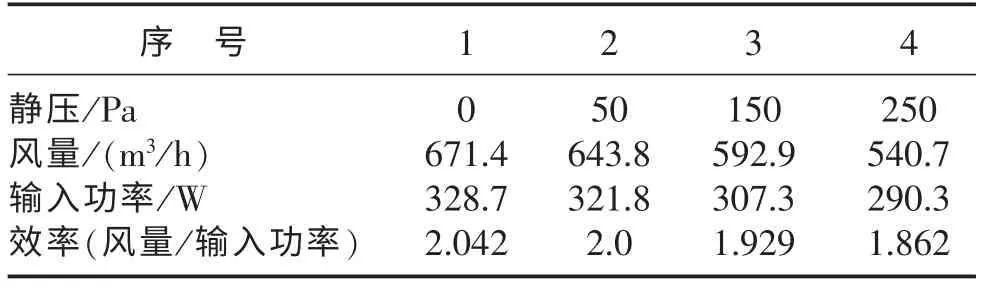

第3步, 考虑到叶轮直径小可能对风量产生影响, 因此我们对改进前后的风量也进行了测试, 测试结果见表3、 表4和图6。 测试条件: 端电压13.5 V,在鼓风机总成中(外循环)。

表3 风压风量试验数据 (设计改进前样件)

表4 风压风量试验数据 (设计改进后样件)

由以上图表可以看出, 改进后样件风量不仅没有降低, 反而有所提升, 在静压0 Pa时风量提升8.8 m3/h, 在静压250 Pa时风量提升24.5 m3/h; 从效率上看, 在150 Pa以下, 设计改进后效率不如设计改进前, 但在150 Pa以上, 设计改进后效率要高于设计改进前, 这说明风机的抗压能力得到提升, 而且实车应用的风阻基本上都在200 Pa以上, 因此我们可以确认改进后样件风量和效率均得到了提升。

5 设计改进总结

通过以上分析和试验验证, 我们基本上可以得出结论, 叶轮直径减小后对于噪声的改进效果明显, 且风量和效率均得到了提升。 针对此次设计改进, 我们总结如下。

1) 离心风机叶轮与蜗壳配合十分重要, 不同的配合间隙可能会产生噪声, 离心风机叶轮与蜗舌间隙经验理论值为叶轮直径的7%~15%。

2) 离心风机出口处的较大涡流会造成区域性气流脉动, 从而产生噪声。

3) 通过频谱测试和CFD分析, 可以看到频域峰值以及不同匹配下的各种气流压力及速度分布,进而为产品开发和设计改进提供帮助。

[1] 安连锁. 泵与风机[M]. 北京: 中国电力出版社, 2008.