功率VDMOS 稳态热阻测试的关键影响因素

2013-12-22董晨曦王立新

董晨曦,王立新

(中国科学院微电子研究所,北京100029)

尽管功率VDMOS 器件具有高输入阻抗、开关速度快、热稳定性好诸多优点[1],但作为功率器件,其最大耗散功率仍受器件热阻抗的限制。因此,如何准确的评估器件热性能的优劣就显得非常必要了,而热阻值就是衡量器件热性能好坏的重要参数。目前常用的热阻测试方法有红外扫描成像法[2]和标准电学法[3]。红外扫描成像法是通过测量器件工作时芯片表面的红外辐射并给出芯片表面的二维温度分布,来表征结温及其分布。但这种方法需要对器件进行开帽处理,易对器件造成永久性破坏;而标准电学法采用瞬态热学测量[5-6],从瞬态热响应曲线中解析出包含热阻、热容的结构函数,得到封装器件内部各结构层的热阻值[7-8],如芯片、焊料层、管壳等部位[9],以此判断器件热性能的好坏。此法灵敏度高、测量迅速,且不易对器件造成破坏,但是测量过程中引入的误差较多。本文将详细论述电学法测量过程中引入误差的主要环节,并提出得到较为准确的测量值的方法。

1 功率VDMOS 热阻测试原理

热阻定义是:热平衡条件下,沿器件热流通道上的温度差与产生温差的耗散功率之比[10](单位℃/W或K/W)。

式中,Tj表示结温,Tc表示管壳温度,Ta表示环境温度,P 是耗散功率。

功率VDMOS 是利用源-漏间寄生PN 结二极管Dsd[11]作为温敏元件进行测量的,如图1 所示。

图1 n 沟VDMOS 结构图和电路符号

小电流条件下,半导体PN 结结温变化ΔTj与正向结电压变化ΔVf呈良好的线性关系[12-13],用温度校准系数K 来表示。满足关系式:

施加功率PH后引起结温的变化ΔTj,有关系式:

式中,Tj0为施加功率前的初始结温,初始热平衡条件下即为壳温Tc。将式(2)和式(3)代入式(1),并利用关系式Tj0=Tc,可得热阻的计算公式:

可见,器件稳态热阻测试主要是温度校准系数K 以及结压降ΔVf的测定。

2 热阻测试中的误差因素

器件热阻值主要取决于其物理结构及材质选择,但测试过程中很多因素都会对测试结果造成影响。因此,为了保证测试结果的精确可靠,必须综合考虑到测试误差的各个来源并采取相应的校对方法。测试误差的主要来源包括:①测试电流Im;②温度校准系数K;③测试延迟时间Td;④壳温Tc的控制;⑤参考结温Tj的选取;⑥功率加热时间Tp;⑦脉冲方波信号选取。

2.1 测试电流Im 的选取

测量温度校准系数K 之前,首先需要选取合适的测试电流Im,其值不能过大导致芯片产生自热效应,也不能小到无法导通而不能获取正常的测试取点。可根据器件的伏安特性曲线来选取,通常会选择伏安特性曲线中正向电流开始明显增大的拐点处附近的值作为Im。不同类型器件的Im是不相同的,李祖华[14]的研究表明GaAs 功率MESFET 的Im为0.1 mA ~1 mA,马春雷[15]等人发现功率型LED 的Im在5 mA 左右。对于不同芯片参数的功率VDMOS 器件来说,通常选取的测试电流是1 mA ~10 mA,合理地根据器件的电学参数找到合适的测试电流是实现热阻精确测量的重要保证。

2.2 温度校准系数K 的测量

温度校准系数K 是反应器件正向电压热敏感程度的重要参数,K 值测量的关键在于温度的精确控制。黄月强[16]、肖炜[17]、马春雷[15]等人都在自己的研究中强调了温度系数精确测量的重要性,并采用了较为常见的恒温箱控温法,但该法采用热导率很低的空气作为传热媒介,传热速度慢,一般要20 min ~30 min 才能实现单个温度点的平衡,而实验通常需要采集多个温度点,故测试效率低;且控温范围较窄(30 ℃~120 ℃),控温精度偏低(±1 ℃),测量过程中气流的局部微小波动也可能会影响到实际温度的精确测量。因此,这里采用了一种新型的测量装置。

图2 是实验中用到的温度校准系数K 的测量装置(也称油浴加热装置),该装置具有以下几点明显的优势:

(1)由集成在热阻分析仪中的模块直接进行温度控制,整个测试过程由电脑自动完成数据的采点和拟合。

(2)校准锅内采用高热导率且绝缘良好的液态矿物油作为传热媒介给器件加热和散热,传热速度快,对环境无害并能重复使用。

(3)锅底带有陶瓷镀层的磁力搅拌器保证了油温的均匀分布。

(4)带有冷却风扇的坚固底盘能够很好的控制升温速率并保证安全性。

(5)仪器上部的悬挂结构保证了校准器件被牢牢的固定在油浴中。

(6)控温范围较大,通常为20 ℃~300 ℃,控温精度较高(±0.2 ℃)。

图2 温度校准系数测试装置

实验中将器件的栅-漏短接,源-漏分别接正负电极(N 型),放入充满硅油的校准锅内,通以测试电流Im,加热油锅至要求的温度(125 ℃),整个测试过程器件与油浴环境始终处于热平衡状态,因而可以通过热电偶测量油温作为器件的结温,之后让油锅自然冷却,并且每5 ℃读取一次器件两端的电压值,便可以利用正向压降与温度的良好线性关系[18]得到温度校准系数K,如图3 所示。

图3 温度校准曲线

该油浴加热装置实现了对温度的精确控制,较多的测试采点也保证了图形的精确可靠,测试效率较恒温箱也有了很大程度的提升,为后续的热阻测试提供了相对准确的温度校准系数K。

2.3 延迟时间Td

结压降ΔVf是计算热阻的关键参数,实验中按照JESD51 标准[19],采用快速脉冲技术,在器件正常工作状态(加热)下开一个非常短的去掉工作电压和电流的测试窗口,快速测量结电压Vf,测试电路如图4 所示。

图4 测试电路

测试步骤:

①将电子开关置于1,给定加热电压VH(由器件电学参数确定),使加热电流IH1通过待测器件直至器件达到热稳定状态后,迅速将开关置于2,在测试电流IM下测定此时的正向压降Vf1。

②将开关重新拨至1,在同样的加热电压下,使加热电流IH2通过待测器件直至器件达到热稳定状态后,迅速将开关置于2,并在同样测试电流Im下测定此时的正向压降Vf2。

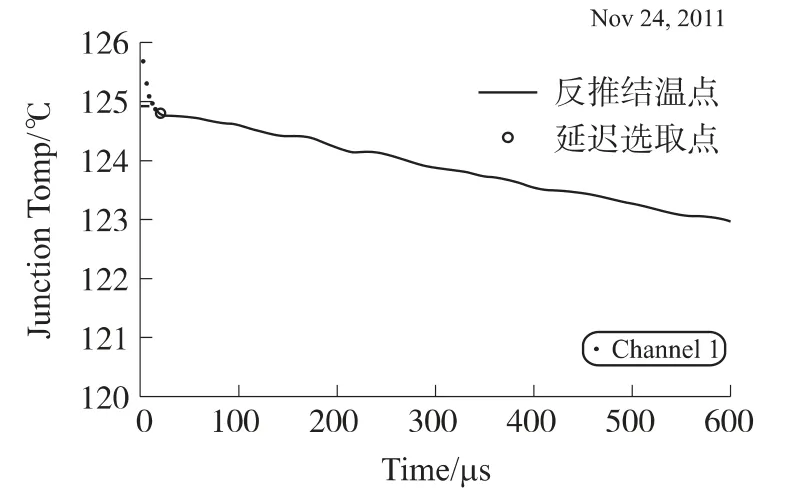

何晓菁[20]、李海[21]、庄鹏[9]等人在各自的研究中均对该法进行了描述,并对相关器件进行了测试,但对于该法在结温测量过程中引入的误差环节却未提及。实际上误差的主要来源是停止加热功率后,转换测试电流的响应过程中存在的微秒级测试延迟时间Td(图5)。延迟时间过短会引起电压值的震荡,而过长又会影响到Vf的精确测量。结电压Vf随时间的变化通常称为冷响应曲线,也可表示为结温随时间的变化,采用数学拟合的方法可反推得到停止加热的瞬间(Td= 0 时刻)器件的结温(图6)。通常功率VDMOS 器件的测试延迟时间Td为10 μs ~30 μs。

其中,t 为冷却时间;T 为恒定加热时间;ΔTj为结温升;ΔTj0为结峰值温升。

图5 测试时序图

图6 冷响应曲线图

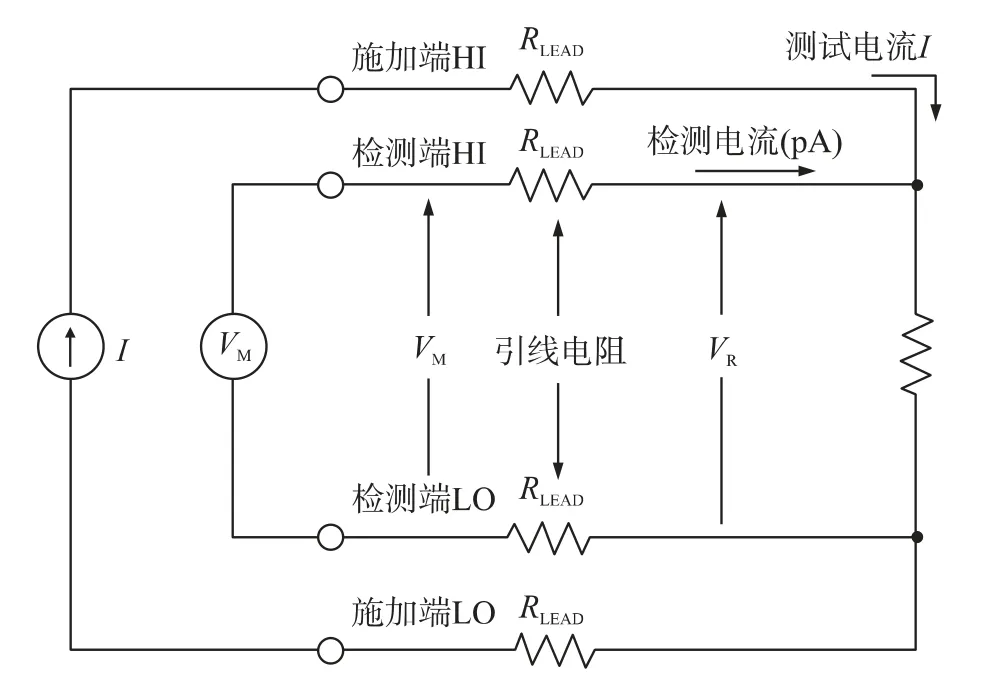

采用两线法测量Vf(图7),由于存在引线电阻,通过电流时会引起损耗,造成测量误差,因此,我们采用更为精确的四线法进行测量(图8),压降损耗主要是施加端的测试电流Im引起,而检测端施加微安级小电流,引线电阻RLEAD引起的压降可以忽略,从而VM=VR,该法消除了引线电阻的影响,实现了Vf的精确测量。

图7 两线法

图8 四线法

2.4 加热时间Tp

稳态热阻值的测量要求施加功率后器件处于热平衡状态,而能否达到热平衡的关键因素便是功率加热时间Tp。倘若Tp过短会导致热量无法传递至参考点,对测量结果产生影响,而过长又会降低测试效率。李祖华[14]在对GaAs 功率MESFET 的功率加热时间Tp的研究中发现,该器件的芯片热阻在ms 级可测,器件热阻在100 ms 级,稳态热阻为s 级;赵桧[22]等人则发现功率晶体管的结壳热阻RJC测量所需的Tp为500 ms。因此为了选取合适的Tp,对不同封装类型的VDMOS器件进行了测试,其瞬态热响应曲线如图9 所示。

图9 瞬态热响应曲线

选取10-4、10-3、10-2、10-1、100、稳态点、101、102这8 个时间点的热阻值制成数据表1。

表1 数据表

表1 中器件瞬态热阻值均随功率加热时间Tp的增加而持续增大,直至达到热平衡状态后便保持恒定,3 只样品实现稳态的最短时间分别是3.2 s、5.2 s、2.7 s,可见,不同封装类型的器件达到热平衡状态所用的时间有所不同,通常情况下,保证精确测量的同时为了提高测试效率,功率加热时间Tp往往控制在100 s 以内即可。

2.5 壳温Tc 的控制

结壳热阻值Rth(j-c)是考察器件热性能优劣的重要指标,常用的一种测量方法是将壳温保持在恒定温度下进行,难点在于要保证施加功率前后都要处于热平衡状态,即如何实现壳温的恒定;另一种方法是测量结到环境的热阻Rth(j-a)后减去管壳到环境的热阻Rth(c-a),难点是如何准确的测量出壳温,此法因结到环境的热阻很大,造成的误差也较大。

马春雷[15]、何晓菁[20]等人在研究功率型LED 时均采用了恒定壳温的方法,并采用了目前较为常用的鼓风干燥恒温箱来控温,但该装置控温精度低,变温速度慢,且温度范围较窄。因此这里采用了一种循环水冷冷却装置来控温,如图10 所示。将器件水平放置于连接了水冷装置的恒温平台上,通过仪器上部的气压枪使管壳和平台紧密接触,该方法模拟器件实际热传导路径,可以快速降温,控温精度较高。壳温的恒定对于热阻测试结果有着很重要的影响,举例来说,针对TO-39 封装的功率VDMOS 器件,若给器件施加20 W 的功率,稳态热阻测试中,其他测试条件不变,壳温每升高1 ℃,热阻值就要减少0.05 ℃/W,该封装类型器件热阻值一般在5 ℃/W 左右,也就是说,壳温每变化1 ℃,热阻值的测量结果就要产生1%的误差。

图10 壳温控制图

为检测该水冷测试系统的误差,选取TO-39 封装的功率VDMOS 器件重复测量10 次(包括重新装卸),结果见表2。

表2 试验数据表

测量结果可见:重复10 次的热阻平均值为5.466℃/W,测量结果均接近热阻平均值,相对误差小于1%,表明该水冷测试系统具有非常好的测试重复性。

2.6 参考结温的选取

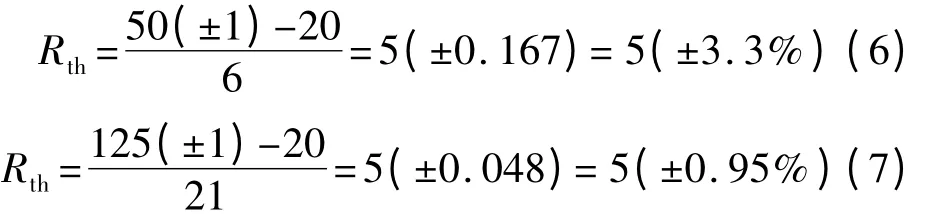

实验中通常会将结温升至125 ℃来计算器件热阻,对于不同的器件,其参考结温的选取有所不同。冯士维[3]等人在研究GaAs 功率MESFET 时将器件结温升至150 ℃;熊旺[23]等选取了120 ℃作为大功率LED 的参考结温;黄月强[16]等则认为125 ℃是测量IGBT 的最佳结温。可见,不同器件在参考结温的选取上存在差异,实际上通过研究发现,功率VDMOS 结温的选取应当遵循以下两个原则:

(1)在允许温度范围内尽可能的选取较高的参考结温以获取更加准确的测试结果。

实验中结温一般会升至125 ℃,较高的参考结温可以有效的减少测量误差。Phase 11 型稳态热阻测试仪在选取测试延迟时间Td,反推结温的过程中,考虑到仪器、算法等方面的因素,允许出现±1 ℃的误差,拿TO-39 封装类型的功率VDMOS 器件为例,热阻值一般在5 ℃/W 左右,不考虑其他因素的影响,分别将参考结温设定在50 ℃和125 ℃,将误差考虑进去计算一下其对测量结果的影响:

可见,不同参考结温下的测量误差值存在着差异,测量时应当在允许温度范围内尽可能的选取较高的参考结温以获取更加准确的热阻测试结果。

(2)对于功率器件,最高结温有的可以高达175 ℃,但考虑到器件的连续工作温度范围以及寿命、性能等方面的因素,通常选取125 ℃作为参考结温为宜。

2.7 脉冲方波信号的选取

器件加热使用的是脉冲信号,王伟[24]等人在自主研发的系统上采用该脉冲方波信号实现了大功率LED 热阻的测量,并对脉冲测量法进行了较为详尽地描述,但它并未提及脉冲信号对于稳态热阻测试的影响,接下来通过功率VDMOS 器件研究其对稳态热阻的影响。

如图11 所示,T1表示方波信号的脉冲宽度,T2代表周期长度,D=T1/T2是占空比。实验发现不同占空比下,不同脉冲宽度测得的热阻特征曲线有所不同。如图12 所示。

图11 方波信号

图12 脉冲宽度-热阻曲线

实验中选取了占空比为1%、2%、5%、10%、30%、50%、70%、90%这8 种测试条件,对器件热阻进行了测试。相同脉冲宽度下,较大的占空比由于脉冲周期较短且加热时间较长,测得的瞬态热阻值相对较大。当脉冲宽度足够长的时候,测试结果便不再受占空比的影响,得到的就是热平衡状态下器件的稳态热阻值。

不同占空比条件下,除了受脉冲宽度的影响,不同的周期长度对测量结果也是有影响的,如图13 所示。

图13 周期宽度-热阻曲线

类似的我们选取占空比为2%、5%、10%、30%、50%、70%、90%这七种测试条件。相同周期长度,占空比较高的因所加能量较多,因此得到的瞬态热阻值也较高,到达最终热平衡所用时间也较短,反之,占空比较低的信号则需要更长的时间才能实现热平衡。但当周期长度足够长的时候(如图13中的600 s 之后),测试结果也不再受占空比的影响,各条件下得到的热阻值均趋于稳定。但低占空比下对应的长周期意味着测试效率的显著下降,而高占空比如果控制不当易造成器件的热烧毁,因此对于不同型号的功率VDMOS 器件要根据具体的实际需要选择合适的占空比。

3 结论

为了提高功率VDMOS 稳态热阻测试精度,应根据器件性能选择适当的测试电流;通过油浴装置多点拟合出温度校准系数K;选取恰当的延迟时间反推出器件结温;精确控制管壳温度,保证测试过程中温度的恒定;选择足够长的功率加热时间保证热量完全传递至参考点。本文较为详尽的按照功率VDMOS 稳态热阻测试步骤,列举了影响测试精度的误差来源,提出了较为准确的校准方法,并通过试验数据对其进行了验证,旨在实现稳态热阻的精确测量,为功率VDMOS 热阻测试标准提供参考和借鉴。

[1] 屈坤,淮永进,刘建朝.低压VDMOSFET 元胞尺寸设计[J].微电子学与计算机,2007,24(12):77-79.

[2] Bingfeng F,Hao W,Yu Z,et al. Thermal Study of High-Power Nitride-Based Flip-Chip Light-Emitting Diodes[J]. Electron Devices,IEEE Transactions on,2008,55(12):3375-3382.

[3] 冯士维,谢雪松,吕长治,等.半导体器件热特性的电学法测量与分析平[J].半导体学报,1999,20(5):358-364.

[5] Kobayashi T,Wakita K,Kowakami T,et al.Trans IECE Jpn,1978,E61:132.

[6] Csendes A,Szekely V,Rencz M.An Efficient Thermal Simulation Tool for ICs,Microsystem Elements and MCMs:The u S-THERMANAL[J].Microelectron Journal(S0026-2692),1998,29:241-255.

[7] Székely V. A New Evaluation Method of Thermal Transient Measurement Results[J].Microelectronics Journal,1997,28:277-292.

[8] Farkas G,Poppe A,Schanda J,et al. Comples Characterization of Power LEDs:Simultaneous Measurement of Photometric/Radiometric and Thermal Properties[C]//CIE LED Conference,Tokyo,June 7-8,2004;92-95.

[9] 庄鹏. 大功率LED 的热阻测量与结构分析[J]. 现代显示,2008,8(91):25-29.

[10] SJ/T 2355—2005,半导体发光器件测试方法[S].

[11] Blackburn D L,Berning D W.Power MOSFET Temperature Measurements[C]//IEEE PESC’82,Cambridge,MA,1982:14-17.

[12] Kim H H,Choi S H,Shin S H,et al. Thermal Transient Characteristics of Die Attach in High Power LED PKG[J].Microelectronics Reliability,2008,48(3):445-454.

[13] Keppens A,Ryckaert W R,Deconinck G,et al.High Power Light-Emitting Diode Junction Temperature Determination from Current-Voltage Characteristics[J]. Journal of Applied Physics,2008,104:093104.

[14] 李祖华.GaAs 功率MESFET 热阻测试与分析[J].固态电子学研究与进展,1994:50.

[15] 马春雷,鲍超.高功率LED 热特性测试方法研究与应用[J].光子学报,2005,34(12):1803-1806.

[16] 黄月强,吕长志,谢雪松,等. 一种IGBT 热阻的测量方法[J].电力电子技术,2010,44(9):104-108.

[17] 肖炜,刘一兵.一种测量功率型LED 热阻的方法[J]. 低温与超导,2011,6(39):80-82.

[18] XI Y,Schubert E F. Junction-Temperature Measurement in GaN Ultraviolet Light-Emitting Diodes Using Diode Forward Voltage Method[J].Applied Physics Letters,2004,85(12):2163-2165.

[19] JESD51-14. Transient Dual Interface Test Method for the Measurement of the Thermal Resistance Junction to Case of Semiconductor Devices with Heat Flow Trough a Single Path[J].2010.

[20] 何晓菁,程备,殷录桥,等. 大功率LED 热阻测试系统的开发[J].电子测量技术,2008,31(9):17-20.

[21] 李海,肖鑫龙,刘雪峰,等.LED 热阻特性的电学测试系统[J],物理实验,2011,31(1):39-42.

[22] 赵桧,尹攀.功率晶体管热阻测试条件确定方法[J].计量与测试技术,2008,26(1):52-56.

[23] 熊旺,蚁泽纯,王钢,等.大功率LED 芯片粘结材料和封装基板材料的研究[J].材料研究与应用,2010,4(4):338-342.

[24] 王伟,王万良,潘建根,等.大功率LED 参考热阻测试系统研究与分析[J].液晶与显示,2009,24(2):294-298.