2524铝合金的蠕变时效行为

2013-12-18湛利华黄明辉李炎光

湛利华,李 杰,黄明辉,李炎光

(中南大学 机电工程学院 高性能复杂制造国家重点实验室,长沙 410083)

蠕变时效成形是将蠕变和时效热处理相结合的技术,即材料在一定的温度和外力作用下发生蠕变变形,同时进行时效强化,得到所需形状和性能的构件[1−2]。该技术是为适应大飞机对整体壁板零件的要求而发展起来的,主要用于制造飞机的上、下机翼壁板、机身壁板等构件[2−3]。蠕变时效成形相对于常规的塑性成形,大大简化了加工流程,降低了铝合金发生加工裂纹的概率,减少了构件的残余应力水平,提高了构件耐疲劳及抗应力腐蚀性能[2,4]。

2524铝合金是继2024和2124铝合金之后开发出来的新型、综合性能较好的 Al-Cu-Mg系高强高韧合金,是目前断裂韧性和抗疲劳性能最优异的航空高强Al-Cu-Mg合金,并已成功应用于A340-600等大型客机[5−8]。国内外对 2024和 2124铝合金在蠕变时效成形方面有一些研究工作,但对于2524铝合金在蠕变时效成形,特别是蠕变时效条件对稳态蠕变速率及合金组织和性能的综合影响的研究鲜见报道。本文作者通过单向拉伸蠕变时效成形试验,研究了不同时效时间和实验应力对 2524铝合金高温蠕变时效成形性能的影响,并探讨了产生这些影响的原因。

1 实验

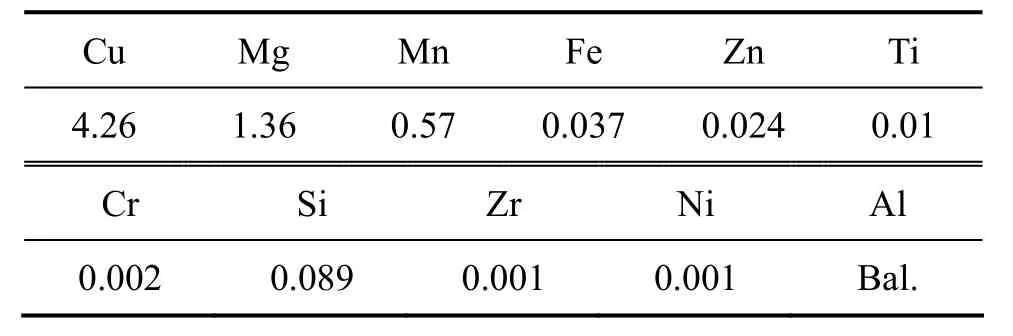

实验所用2524铝合金为某公司提供的热轧板材,厚度为3.5 mm,其化学成分见表1。在电阻加热炉内进行固溶处理,固溶再结晶温度为498 ℃,用电位差计控制炉温,温度误差控制在±3 ℃内,保温时间为52 min;固溶结束立即进行室温水淬,淬火转移时间少于35 s;固溶处理后立即进行蠕变时效实验。

蠕变时效实验是在 RWS50电子蠕变试验机上进行,蠕变实验严格遵照国家标准(GB/T 2039—1997[9])进行。温度由装夹在试样上的3个热电偶测得。蠕变时效温度为 190 ℃,蠕变时效时间分别为 4、8、12和16 h,蠕变实验应力设计5组,分别为0、140、180、190和210 MPa。蠕变实验结束后,将试样平放并空冷至室温。

对蠕变实验后的样品分别进行力学性能测试和微观组织分析。试样的拉伸实验在DDL100电子万能机上进行,拉伸速度为2 mm/min。采用华银HV−5小负荷维氏硬度计对试样进行硬度测试,载荷为30 N,保载时间为15 s。试样的透射样品制备方法为:先将样品机械减薄至0.08 mm左右,然后在MITⅡ型双喷电解仪上进行双喷减薄,双喷液采用30%(体积分数,下同)的硝酸,70%的甲醇,采用液氮冷却,双喷温度为−35~−25 ℃,电压为15~20 V,试样穿孔后用无水乙醇清洗2~3 min。TEM分析在JEOL−2010型透射电镜上观察,加速电压为200 kV。

表1 2524铝合金的化学成分Table 1 Chemical composition of 2524 aluminum alloy(mass fraction, %)

2 结果与讨论

2.1 合金的蠕变行为

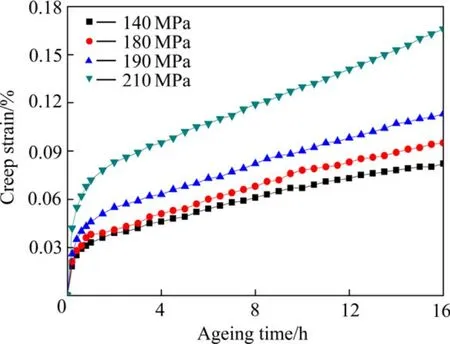

图1所示为经190 ℃时效4、8、12和16 h后不同实验应力下试样的蠕变应变—时间的关系曲线。从图1可以看出,时效时间和实验应力均是蠕变发生的两个重要因素。在恒温下保持相同的时间时,实验应力越大,则蠕变变形量越大,如图1中,时效时间为12 h时,实验应力为 140 MPa下的蠕变变形量为0.073%,而实验应力为 210 MPa下的蠕变变形量为0.141%;同时,在同一实验应力和同一温度下时效时间越长,蠕变变形量也越大。比如,在实验应力为180 MPa时,蠕变时效4 h时的变形量为0.051%,而蠕变时效16 h的变形量为0.095%。这可以解释为在恒应力的作用下,随着时效时间的增加,晶界与第二相周围的位错塞积程度增大,足以促使新的位错源开动,使得蠕变继续进行,合金的变形不断产生。

在本实验中,蠕变曲线明显分为两个阶段,第一阶段为减速蠕变阶段,随时效时间的延长,蠕变速率逐渐降低;此外,随着实验应力的增大,进入稳态所需的时间延长,此阶段金属的蠕变主要靠位错滑移。当应力较小(如 140 MPa)时,蠕变的第一阶段持续时间较短(约为1.25 h);相应地,当实验应力较大(如210 MPa)时,蠕变的第一阶段持续时间较长(约为2 h)。第二阶段为恒速蠕变阶段,此阶段蠕变速率基本保持稳定;在相同的时效时间内,随实验应力的增加,蠕变的第二阶段持续时间较短[10]。由图1还可以发现,随着实验应力的增加,合金第二阶段的稳态蠕变速率也在增加,这可以解释为,随着应力的增加,位错密度也相应地增大。位错密度的增大,为合金的蠕变过程提供了更多的可动位错,因此稳态蠕变速率也越高。

另外,由图1可以发现,在190 ℃、实验应力为210 MPa、时效时间为12 h的实验条件下,该合金蠕变变形量达到0.166%,远大于相关文献中报道的2124铝合金在该实验条件下的蠕变变形量(约为0.076%)[11]。由此可以发现,在蠕变变形量方面 2524表现较为优异,更适合于蠕变时效成形工艺。

图1 2524铝合金在190 ℃下的蠕变试验曲线Fig.1 Creep ageing curves of 2524 aluminum alloys at 190 ℃

2.2 稳态蠕变速率与实验应力本构关系的建立

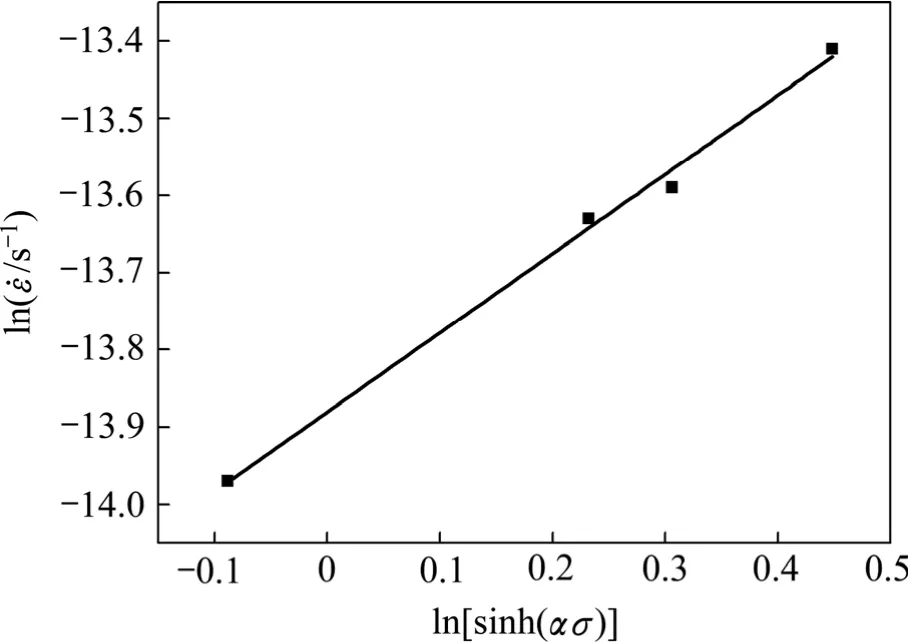

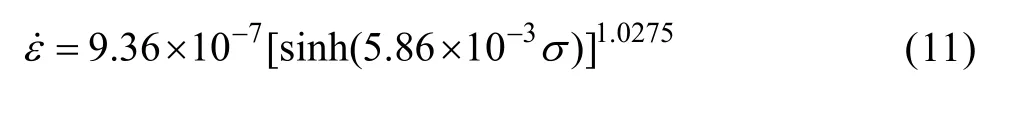

综上所述,在本实验中合金的蠕变曲线分为两个阶段,其中第一阶段持续时间很短,第二阶段为恒速蠕变阶段,此阶段持续时间较长,由图1可以看出,恒速蠕变阶段合金的蠕变速率和实验应力有关。其关系可以用由包含稳态蠕变速率、蠕变温度T和实验应力σ之间的双曲正弦函数模型表示[12]:

式中:)(σF为应力函数。)(σF在不同的应力水平时有相应的表达形式,分别如下:

低应力水平(ασ<0.8),

高应力水平(ασ<1.2),

所有应力水平,

对于温度一定的蠕变实验,在低应力和高应力条件下,将式(2)和(3)分别代入式(1),可得到:

式中:A1和A2为常数。

对式(5)和(6)分别取对数可得:

式中:n1和β分别为和曲线的斜率。

利用式(7)和(8),结合图1所得到的稳态蠕变阶段的稳态蠕变数据(统一取实验时间为2~16 h),通过线性回归处理,可得到如图2所示190 ℃下的ln—σln和—σ的关系曲线。其中,由图2(a)中直线的斜率可得 n1=1.351 56,由图2(b)中直线的斜率可得 β=0.007 92。因此,对应地可以求出 α=β/n1=0.005 86。

在同一温度的实验条件下,将式(4)代入式(1),可得到:

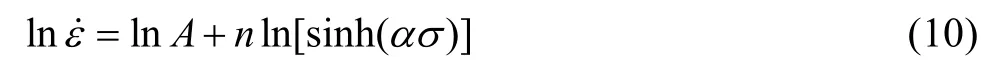

对式(9)两边取对数,可得到:

由式(10)可知,在一定的温度下,对于所有条件下的应力指数,n为曲线— ln[sinh(ασ)]的斜率,ln A 为曲线— ln[sinh(ασ)]的截距,通过线性回归处理,拟合得到ln[sinh(ασ)]的直线如图3,由此得到 n=1.027 5,A=9.36×10−7。

图2 稳态蠕变速率与实验应力σ的关系曲线Fig.2 Relationship between and σ

图3 与ln[sinh(ασ)]的关系曲线Fig.3 Relationship between ln and ln[sinh(ασ)]

将所求的参数A、α和n代入式(9)得到2524铝合金在190 ℃下,稳态蠕变速率和实验应力的本构关系为

2.3 合金的硬度变化

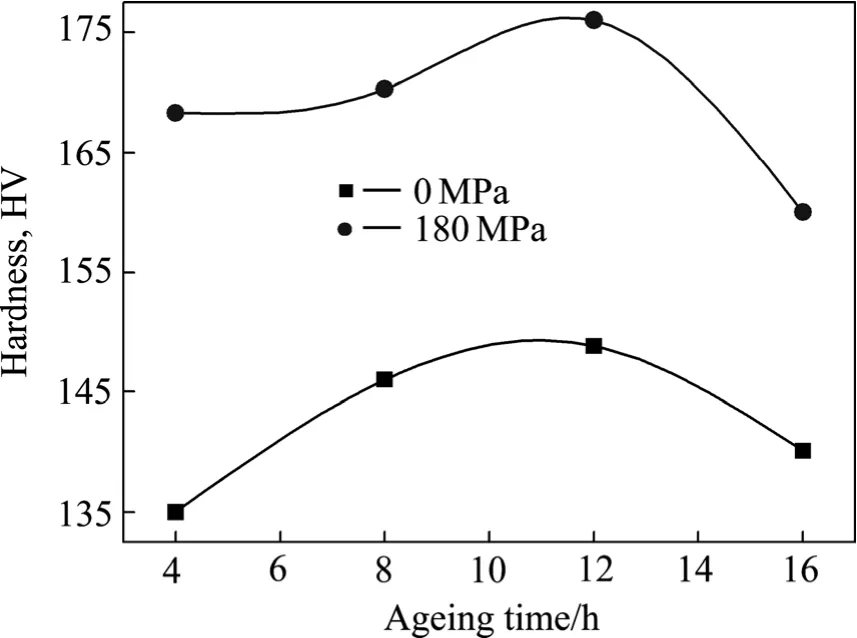

图4所示为2524铝合金经190 ℃、实验应力分别为0和180 MPa下,蠕变时效4、8、12、16 h后的室温时效硬化曲线。从图4可以看出,在各应力下时效8 h内,合金的硬度迅速增大,8 h后硬度增速变得缓慢,随着时效时间从8 h增加到12 h时,各应力下的硬度基本上达到峰值。另外,由图4还可知,在相同的时效时间下,合金的硬度随着应力的增加呈先增加后下降的趋势。在180 MPa下,蠕变时效12 h时,合金的硬度达到最大值,为176 HV。同一时效时间下,无应力的常规时效与180 MPa下的蠕变时效相比,合金的硬度小得多,如12 h时,无应力时效的硬度仅为148.8HV。这可以解释为,在时效初期由于应力的作用,短时间内在α(Al)基体中引入大量位错,这为第二相的不均匀形核提供了形核位置,促进了强化相的快速析出[13]。随着时效时间的增加,α(Al)基体中析出的亚稳态第二相(S′)长大为粗大的稳态相(S相),即合金进入了过时效阶段,导致合金的硬度开始下降。

图4 试样在190 ℃下蠕变时效后的硬度曲线Fig.4 Hardness curves of samples by creep ageing at 190 ℃

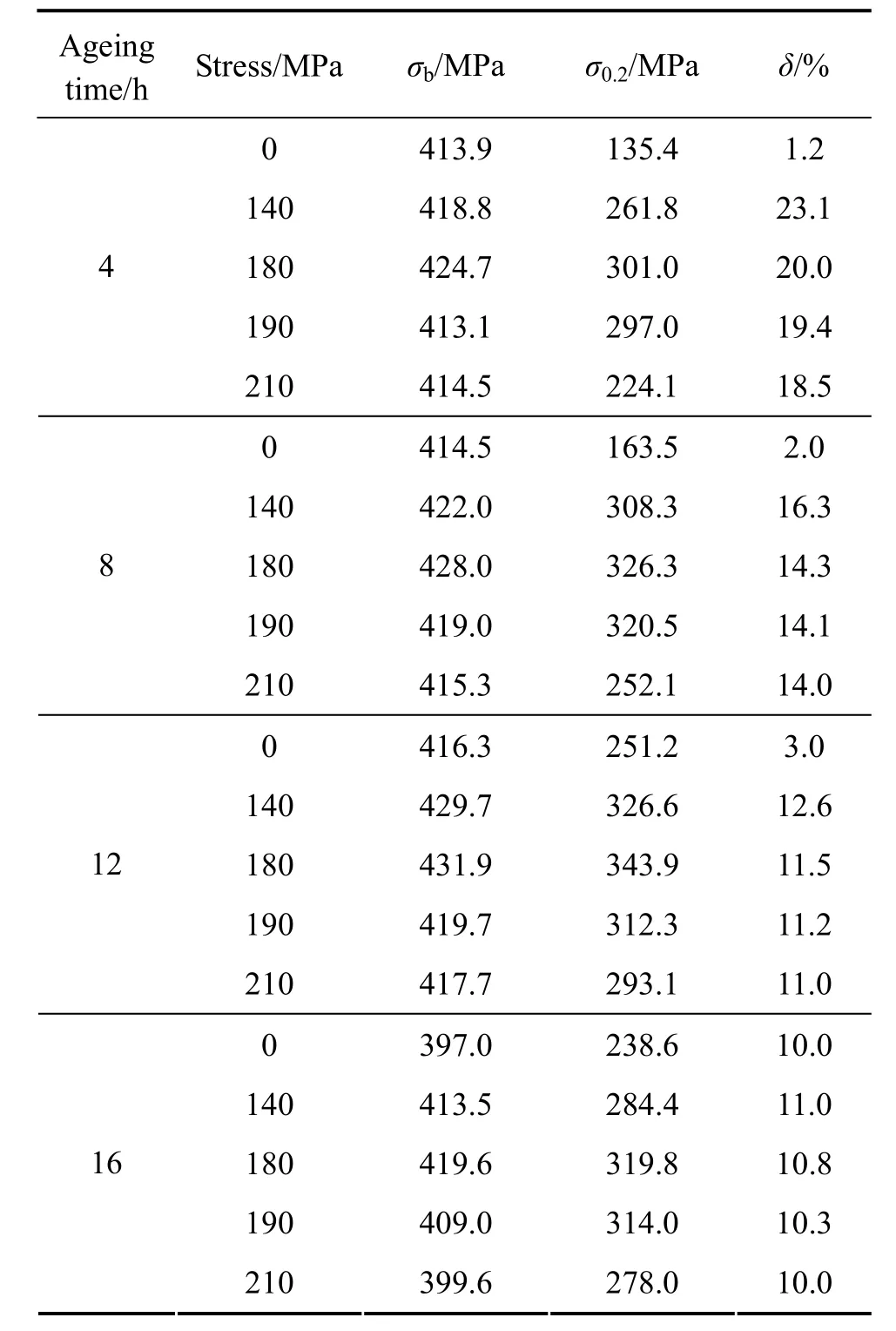

2.4 合金的室温拉伸力学性能

合金固溶淬火后,分别在 0、140、180、190和210 MPa 5组实验应力下,保持温度为190 ℃,经蠕变时效4、8、12和16 h后,对试样进行室温拉伸力学性能检测。其结果如表2所列。由表2可以看出,在同一蠕变时效时间下,随着实验应力的增加,合金的抗拉强度和屈服强度均呈先增加后下降的趋势,其中抗拉强度的变化幅度远小于屈服强度的变化幅度。这是由于应力较大时,随着应力的增大,基体发生部分塑性变形引起位错增值,为第二相形核提供了更多的场所,而第二相的数目增多使得合金的强度得以提高[14]。由表2还可以看出,在实验应力为180 MPa、蠕变时效时间为12 h时,合金的抗拉强度和屈服强度达到峰值,分别为431.86和343.9 MPa。而合金的伸长率则在同一时效时间下随着实验应力的增加而下降,如时效时间都为12 h时,当实验应力从140 MPa到210 MPa,伸长率则从12.6%降到11.0%;在同一实验应力下,随着蠕变时效时间的延长也逐渐下降,如180 MPa实验应力下,时效时间从4 h到16 h,伸长率则从20%下降到10.8%。这是因为当实验应力大到某一水平后,导致合金基体中位错数量过多,从而造成大量位错缠结在一起,最终形成包状位错组织,胞壁处的位错密度高,胞内的位错密度则很小。这样导致第二相组织分布不均匀,而这种不均匀的第二相虽然提高了合金的屈服强度,但降低了塑性[15]。

表2 试样蠕变后的室温拉伸力学性能Table 2 Mechanical properties of samples treated by creep ageing

2.5 TEM组织观察

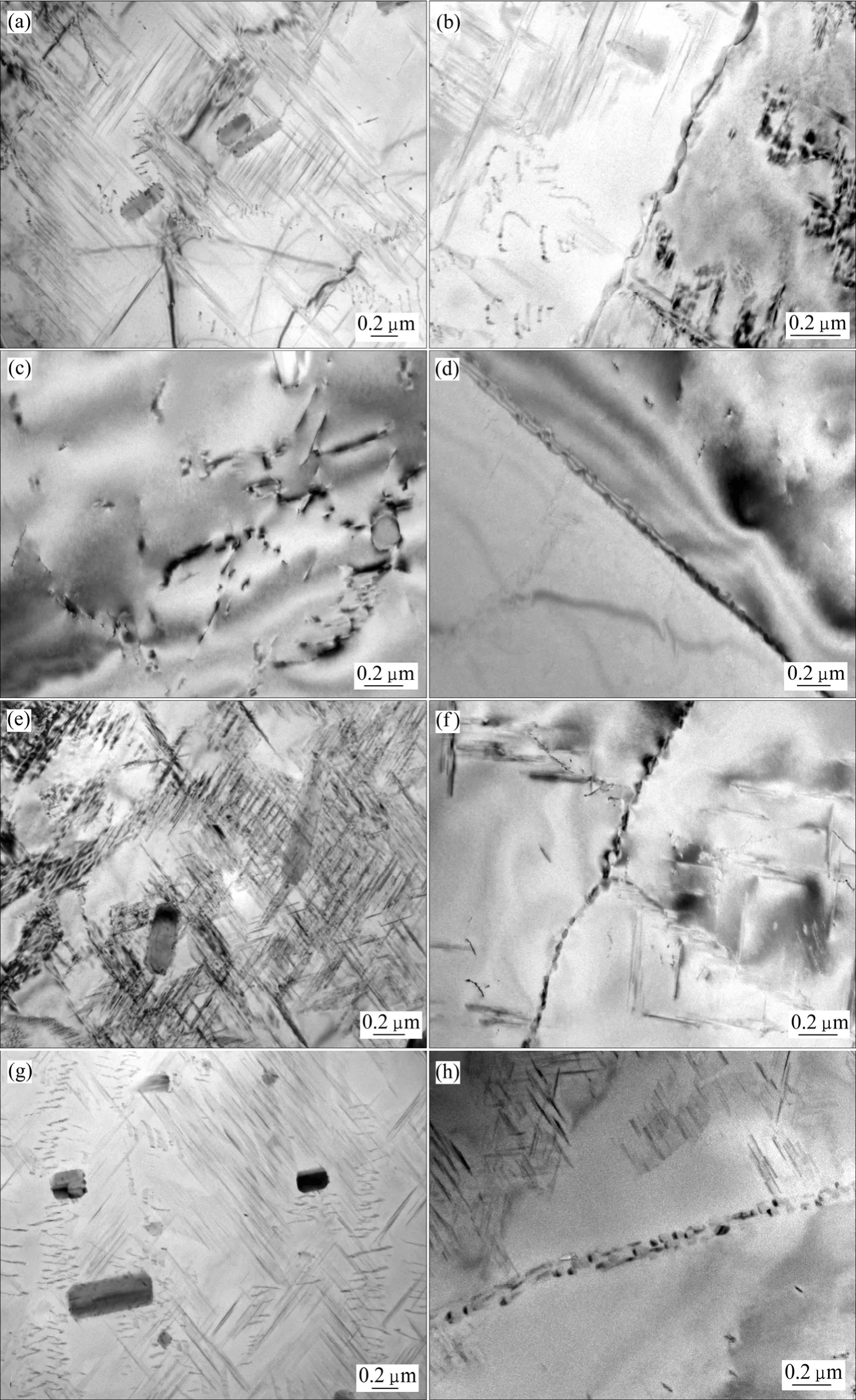

图5(a)和(b)所示为无应力作用下人工时效后2524铝合金的TEM像。由图5可知,合金中存在棒状析出相,根据相关文献报道[16],该棒状相富含Mn,为T相(Al20Cu2Mn3),粒子尺寸为0.2~0.5 μm,这种相在均匀化和热轧过程中形成,非常稳定,在以后的热处理过程中不会回溶[17]。合金内的其他析出相在基体内呈弥散分布状态,晶界上的析出相呈不连续分布状态,且无沉淀析出带(PFZ)较宽。

图5 2524铝合金190 ℃蠕变时效后的TEM像Fig.5 TEM images of 2124 aluminum alloy creep-aged at 190 ℃∶ (a), (b)0 MPa, creep-aged for 12 h; (c), (d)180 MPa, creep-aged for 4 h; (e), (f)180 MPa, creep-aged for 12 h; (g), (h)180 MPa, creep-aged for 16 h

图5(c)和(d)所示为在实验应力180 MPa、时效温度190 ℃、时效4 h后2524铝合金的TEM像。由图5可知,在实验应力的作用下产生较多的位错,从而为第二相的不均匀形核提供了形核位置;同时,位错作为快速扩散通道,有助于溶质原子向不均匀形核质点偏聚,从而促进不均匀形核质点的长大。由图5(c)可知,此时基体内主要观察到较多的杆状和球状的 S″相,这些是从高度饱和的固溶体中均匀形核的GP区,但没有发现很明显的析出相S′相,由图5(d)看出,此时晶界处分布着较连续的析出相,这可能是杆状的S″相,也有可能是新析出的S′相,这是因为晶界处能量较高且原子活动能力较大,易于形成新相[16]。

从图5(e)中可以看出,初始的杆状和球状的S″相明显减少,而针状的S′相大量增加,为主要析出相,S′相尺寸较大且析出密度较大。此时,从晶界的 TEM像可以发现(图5(f)),晶界析出相为不连续分布的 S′相。在这一时效时间下,不同析出相的存在,有利于提高材料的强度。所以,在这一实验条件下,材料的抗拉强度和屈服强度达到了峰值。

随着蠕变时间的进一步延长(图5(g)),晶内细小针状的S′相长大为S平衡相,析出相尺寸增大,而且晶界的平衡析出相也聚集长大不断粗化,呈连续链状分布,晶界附近又形成了较宽的无沉淀析出带(图5(h)),此时,合金的抗拉强度和屈服强度降低,塑性下降,说明合金已经进入过时效状态。

3 结论

1)同一时效温度和时效时间下,2524铝合金的蠕变应变量随着实验应力的增加而增加。在同一实验条件下,其蠕变应变量远大于2124铝合金的,表现出较为优异的蠕变性能。

2)在 190 ℃、0~180 MPa、同一时效时间下,2524铝合金的硬度(HV)、抗拉强度和屈服强度均随实验应力的增加而增加,2524合金在190 ℃温度下的峰值工艺条件为180 MPa、12 h。此时,合金的硬度为176HV,抗拉强度为431.86 MPa,屈服强度为343.9 MPa,伸长率为11.5%。

3)在同一温度下,实验应力和时效时间都是影响2524铝合金力学性能的重要工艺条件;通过微观组织分析发现,沉淀相S′和S″的尺寸和分布密度对合金的硬度、抗拉强度和屈服强都有重要影响,时效时间从4到12 h时,基体中的主要析出相由杆状和球状的S″相变成针状的S′相。

4)在190 ℃下,2524铝合金的稳态蠕变速率和试验应力之间的本构关系可以表示为

[1]SALLAH M, PEDDIESON J, FOROUDASTAN S.A mathematical model of autoclave age forming[J].Journal of Materials Process Technology, 1991, 28(9)∶ 211−219.

[2]MITCH ELL C H.Au to clave age forming large aluminum aircraft panels[J].J Mech Work Tech, 1989, 20∶ 477−488.

[3]曾元松, 黄 遐.大型整体壁板成形技术[J].航空学报, 2008,29(3)∶ 721−727.ZENG Yuan-song, HUANG Xia.Forming technologies of large integral panel[J].Acta Aeronautica et Estronautica Sinica, 2008,29(3)∶ 721−727.

[4]李劲风, 郑子樵, 李世晨, 任文达, 陈文敬.铝合金时效成形及时效成形铝合金[J].材料导报, 2006, 20(5)∶ 101−103.LI Jin-feng, ZHENG Zi-qiao, LI Shi-cheng, REN Wen-da,CHEN Wen-jing.Age forming of Al alloys and age formable Al alloys[J].Materials Review, 2006, 20(5)∶ 101−103.

[5]MANABU N, TAKEH IKO E.New aspects of development of high strength aluminum alloys for aerospace applications[J].Materials Science and Engineering A, 2000, 285(1/2)∶ 62−68.

[6]STARKE E A, STALEY J T Jr.Application of modern aluminum alloys to aircraft[J].Prog Aerosp Sci, 1996, 32(2/3)∶ 131−172.

[7]WARNER T.Recently-developed aluminum solutions for aerospace applications[J].Materials Science Forum, 2006,519/521(2)∶ 1271−1278.

[8]刘 兵, 彭超群, 王日初, 王小锋, 李婷婷.大飞机用铝合金的研究现状及展望[J].中国有色金属学报, 2010, 20(9)∶1705−1715.LIU Bin, PENG Chao-qun, WANG Ri-chu, WANG Xiao-feng,LI Ting-ting.Recent development and prospects for giant plane aluminum alloys[J].The Chinese Journal of Nonferrous Metals,2010, 20(9)∶ 1705−1715.

[9]GB/T 2039—1997.金属拉伸蠕变及持久试验方法[S].GB/T 2039—1997.Tensile creep and lasting testing method of metals[S].

[10]张俊善.材料的高温变形与断裂[M].北京∶ 科学出版社,2007∶ 3−4.ZHANG Jun-shan.High temperature deformation and fracture of materials[M].Beijing∶ Science Press, 2007∶ 3−4.

[11]邓运来, 周 亮, 晋 坤, 张新明.2124铝合金蠕变时效的微结构与性能[J].中国有色金属学报, 2010, 20(11)∶ 2106−2111.DENG Yun-lai, ZHOU Liang, JIN Kun, ZHANG Xin-ming.Microstructure and properties of creep aged 2124 aluminum alloy[J].The Chinese Journal of Nonferrous Metals, 2010,20(11)∶ 2106−2111.

[12]杨松涛, 李继文, 魏世忠, 徐流杰, 张国赏, 张二召.纯钼板坯高温塑性变形行为及本构方程[J].中国有色金属学报,2011, 21(9)∶ 2126−2131.YANG Song-tao, LI Ji-wen, WEI Shi-zhong, XU Liu-jie,ZHANG Guo-shang, ZHANG Er-zhao.Pyroplastic deformation behavior of pure molybdenum plate slab and constitutive equation[J].The Chinese Journal of Nonferrous Metals, 2011,21(9)∶ 2126−2131.

[13]李炎光, 湛利华, 谭思格.工艺参数对 2124合金蠕变时效成形的影响[J].特种铸造及有色合金, 2011, 31(6)∶ 580−582.LI Yan-guang, ZHAN Li-hua, TAN Si-ge.Effects of processing parameters on creep ageing forming in 2124 aluminum alloy[J].Special Casting and Nonferrous Alloys, 2011, 31(6)∶ 580−582.

[14]周 亮, 邓运来, 晋 坤, 张新明.预处理对2124铝合金板材蠕变时效微结构与力学性能的影响[J].材料工程, 2010, 2∶81−85.ZHOU Liang, DENG Yun-lai, JIN Kun, ZHANG Xin-ming.Effect of pre-treatment on microstructures and mechanical properties of 2124 Al alloy creep aging sheet[J].Material Engineering, 2010, 2∶ 81−85.

[15]刘禹门.Al-Cu-Mg合金中位错与S相的相互作用[J].兵器材料科学与工程, 2005, 28(5)∶ 1−4.LIU Yu-men.Interaction between dislocations S-phase precipitates in Al-Cu-Mg alloy[J].Ordnance Material Science and Engineering, 2005, 28(5)∶ 1−4.

[16]杨 胜, 易丹清, 杨守杰, 钟 丽.温度对 2E12铝合金疲劳性能与断裂机制的影响[J].航空材料学报, 2007, 27(6)∶ 1−5.YANG Sheng, YI Dan-qing, YANG Shou-jie, ZHONG Li.Effect of temperature on cyclic fatigue and final fracture mechanism of 2E12 aluminum alloy[J].Journal of Aeronautical, 2007, 27(6)∶1−5.

[17]马建丽.无机材料科学基础[M].重庆∶ 重庆大学出版社,2008∶ 165−173.MA Jian-li.Fundamentals of inorganic materials science[M].Chongqing∶ Chongqing University Press, 2008∶ 165−173.