利用浮选柱从高炉瓦斯泥中回收碳的试验研究

2013-12-18张晋霞牛福生刘淑贤聂轶苗

张晋霞,牛福生,刘淑贤,聂轶苗

(河北联合大学矿业工程学院,河北 唐山 063009)

高炉瓦斯泥是炼铁高炉在冶炼过程中排出的固体颗粒物,经过湿式除尘以后得到的含水率较高的产物,其主要成分是碳、铁、锌等[1-4],具有较高的利用价值。唐山地区的瓦斯泥年产生量为700万t,按其中含铁25%~35%、碳30%~35%和锌5%~10%有价组份计,折合金属铁含量175万~245万t,碳含量210万~245万t和金属锌35万~70万t。相当于一个年处理1000万t铁矿选矿厂的精粉产量,折合标煤525万~610万t和560万~1120万t的锌石开采量。

近些年来,高炉瓦斯泥的处置方式主要有三种:一是作为钢铁企业的固体废弃物,常采用堆存或外排等方式进行处理,这样不仅造成资源的严重浪费,而且对环境造成很大程度的污染,大型钢铁企业己基本淘汰;二是直接返回烧结循环利用,由于瓦斯泥粒度较细,并且携带的有害杂质没有充分去除,对烧结工艺及高炉炼铁都有负面影响;三是综合回收利用,提取有价元素[4-6]。

国外很多专家学者对高炉瓦斯泥的有价元素回收及其综合利用进行了大量研究,并且有些已付诸于生产实践。我国对高炉瓦斯泥研究起步较晚,且不同钢铁厂产生的瓦斯泥成分差异较大,其如何回收有价元素以及梯级利用有待深入研究[5]。

本研究在对唐钢高炉瓦斯泥原料成分特征研究的基础上,利用浮选柱对瓦斯泥中的碳进行了浮选回收研究,取得了较为满意的试验结果,通过技术推广,可推进我国冶金行业节能减排发展进程,将为行业发展和国家经济、社会的发展带来巨大利益。

1 瓦斯泥原矿性质研究

1.1 化学多元素分析

唐钢瓦斯泥粒度较细,比磁化系数为1189.5×106cm3/g,属于中等磁性矿物[1]。

取唐钢代表性瓦斯泥矿样用荧光光谱仪进行了化学多元素分析,分析结果见表1。

由表1分析结果可知,铁、碳为主要的有价矿物,分选时应分别对其进行回收。本论文主要对碳进行了浮选柱回收试验研究。

1.2 原料粒度分析

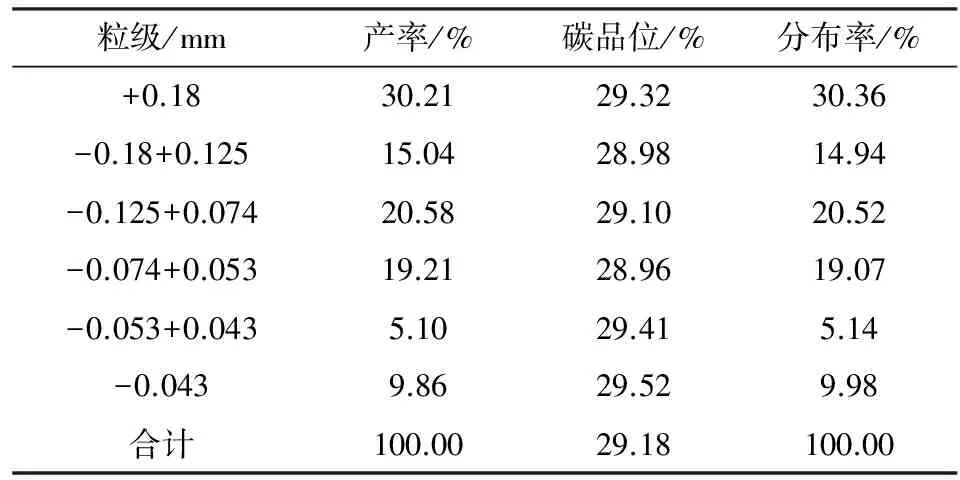

取唐钢瓦斯泥矿样进行了粒度筛析试验,试验结果见表2。

由表2可以看出,瓦斯泥各个粒级中碳品位变化幅度不大,+0.074mm粒级中碳的分布相对集中,占到整个原料的65.83%。

表1 瓦斯泥化学多元素分析结果/%

表2 瓦斯泥粒度筛析试验

1.3 密度测定

使用BT-1001智能粉体物性测试仪对唐钢瓦斯泥的松装密度和振实密度进行了测定[1],试验结果如表3所示。

表3 密度测定结果

从表3可以看出,瓦斯泥的松装密度和振实密度都比较小。

1.4 原料矿物分析

试验用的瓦斯泥通过镜下观察表明,该瓦斯泥中碳和铁的含量较高。瓦斯泥中铁的物相主要是赤铁矿,磁铁矿量较少,其次还有少量的硅酸铁。赤铁矿含量为35%~40%,多赤铁矿单晶,少量赤铁矿分布在硅酸盐胶结相中,多数赤铁矿表面覆盖一薄层磁铁矿。碳主要以石墨和碳粒的形式存在,脉石矿物主要为长石、石英、方解石等硅酸盐矿物[1]。

2 浮选柱试验研究

微泡浮选柱(图1)是一种工艺流程简洁、分选效率高、适应矿石性质变化能力强、更适合细粒级矿石分选的高效分选设备。相比传统浮选机和常规浮选柱,其结构和原理更加完善,实现了多种矿化方式和分选模式的统一。这种浮选工艺具有柱浮选高选择性、高富集比特性,更重要的是该设备结构中引入强力回收机制,不仅能够获得更优质的精矿产品,而且其强大的回收机制能够保证较高的金属回收率[6-8]。本文通过试验研究了利用微泡浮选柱从瓦斯泥中回收碳的分选效果,以探索其在瓦斯泥选矿中的应用前景。

图1 微泡浮选柱的结构原理

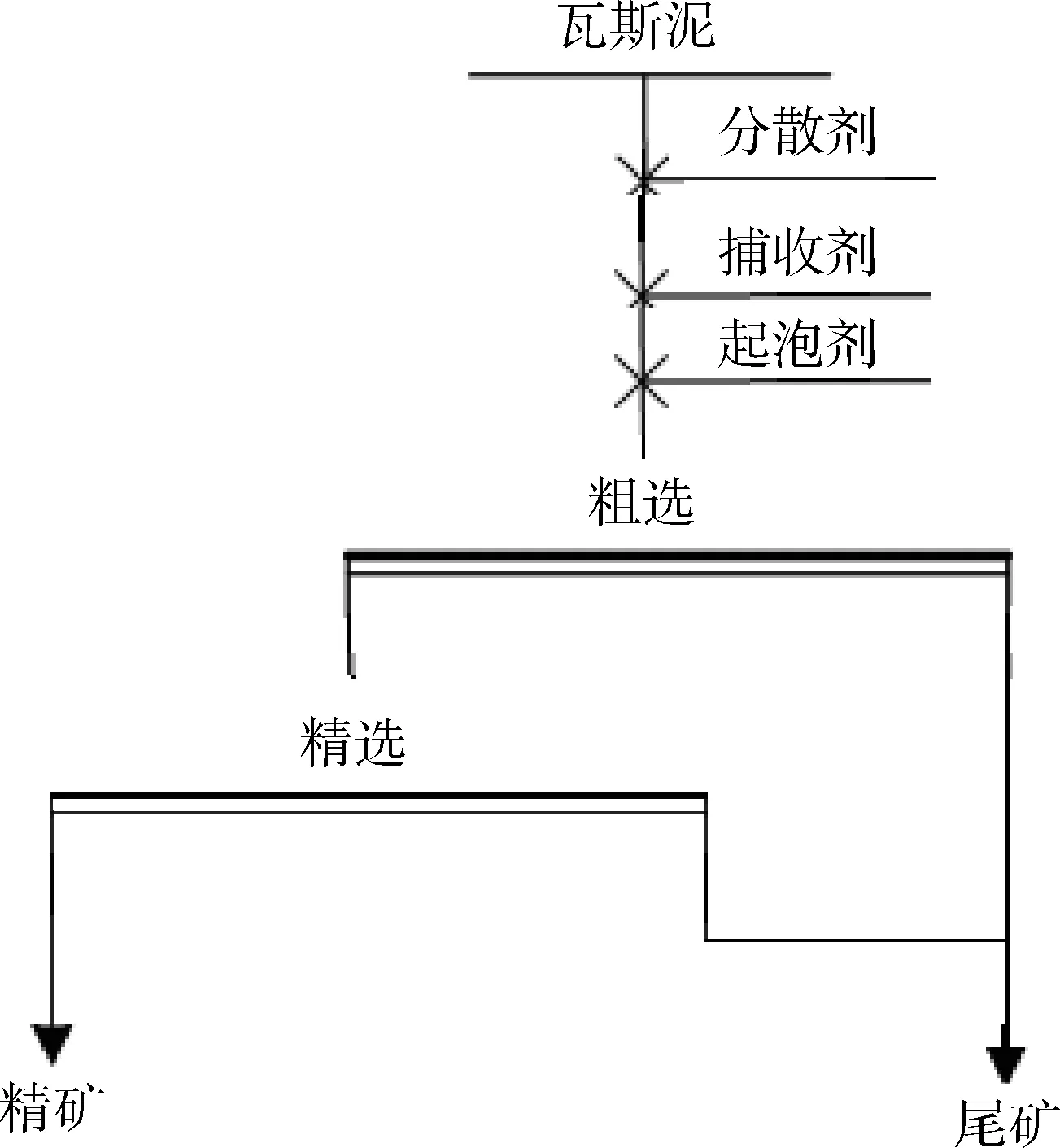

影响浮选柱分选指标的因素较多,主要包括矿石性质、药剂制度、矿浆浓度、浮选工艺流程以及浮选柱本身的结构参数等。本文在浮选机探索试验的基础上,结合浮选柱特点和实际条件,采用一粗三精开路流程,主要进行了粗选药剂用量、充气量和淋洗水量对浮选指标影响的试验,试验流程见图2。

图2 浮选柱条件试验研究

2.1 粗选捕收剂用量试验

粗选试验条件为:起泡剂2#油用量为25g/t,六偏磷酸钠用量为100g/t,矿浆浓度为10%,捕收剂采用柴油,充气量为0.32m3/h,淋洗水量为0.01m3/h,粗选捕收剂用量对浮选效果的影响见图3。

由图3可以看出,随着柴油用量的增加,碳精矿品位呈先升高后降低的趋势,而回收率则是先降低后升高。当柴油用量为500g/t时,碳精矿品位为43.06%,回收率达到89.44%。再继续增加柴油的用量,回收率虽有所上升,但碳精矿品位下降幅度较大,故500g/t为粗选适宜的捕收剂用量。

图3 捕收剂用量对浮选指标的影响

2.2 粗选起泡剂用量试验

在选矿浓度为10%,捕收剂用量为500g/t,六偏磷酸钠用量为100g/t时,在起泡剂用量为0g/t、10g/t、15g/t、25g/t、30g/t的条件下进行浮选试验,试验结果见图4。

图4 2#油用量对浮选指标的影响

由图4可以看出,随着2#油用量的增加,碳精矿的品位呈先增高后降低的趋势,回收率呈逐渐升高的趋势。当2#油用量为25g/t 时,此时碳精矿的品位为43.09%,回收率为89.47%。后随着2#油用量的继续增加,回收率增加,但是碳精矿品位有所降低。这主要是由于随着起泡剂用量的增加,增加了浮选柱内部的气含率,而过大的气含率会使浮选柱内泡沫在上浮过程中夹杂的脉石矿物浮出,从而降低了碳精矿的品位。因此起泡剂的用量定为25g/t。

2.3 粗选分散剂用量试验

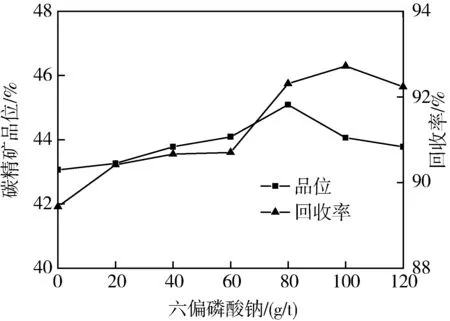

六偏磷酸钠在瓦斯泥浮选中主要作用是作为分散剂,粗选条件如上所示,在柴油用量为500g/t、2#油用量为25g/t的条件下进行六偏磷酸钠用量试验,试验结果见图5。

由图5可知,当六偏磷酸钠用量从20g/t变化到120g/t的过程中,碳精矿品位先增大再减小,碳回收率先增大后减小。当用量为80g/t时,此时的碳精矿品位最高;当六偏磷酸钠用量为120g/t时,碳回收率最高,但此时的碳精矿品位降低幅度较大。所以综合考虑品位与回收率,六偏磷酸钠用量定为80g/t,此时碳精矿的产率为59.78%,品位为45.09%,回收率为92.31%。

图5 分散剂用量对浮选指标的影响

2.4 粗选充气量试验

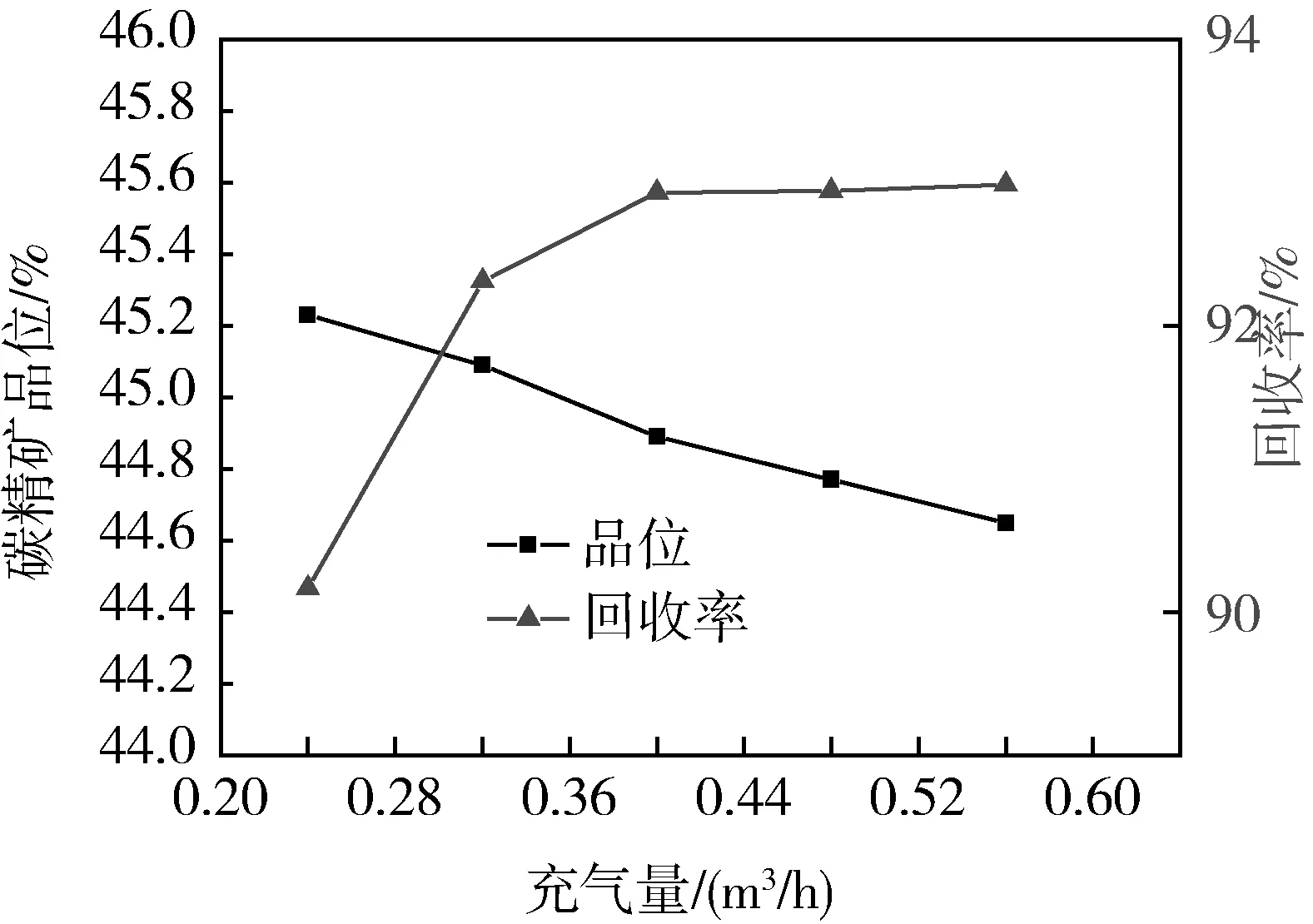

充气量是控制浮选柱分选指标的关键因素之一[9-10]。采用上述试验确定的浮选药剂制度,在其它条件稳定的情况下改变充气量,试验结果见图6。

图6 充气量对浮选指标的影响

从图6可以看出,随着充气量的增加,碳精矿品位随之降低而回收率随之升高。说明充气量增加,气流在浮选柱内的上升速度加快,矿浆搅动作用加强,使细粒的石英、长石等脉石矿物随气流夹带进入到精矿中,所以精矿品位降低。

实际上,充气量过高时,浮选柱内矿浆层与泡沫层已无明显界限,矿物颗粒整体处于悬浮状态,分选指标变差,所以充气量应有一适宜的值,根据试验结果选取合适的充其量为0.32m3/h。

2.5 粗选淋洗水量试验

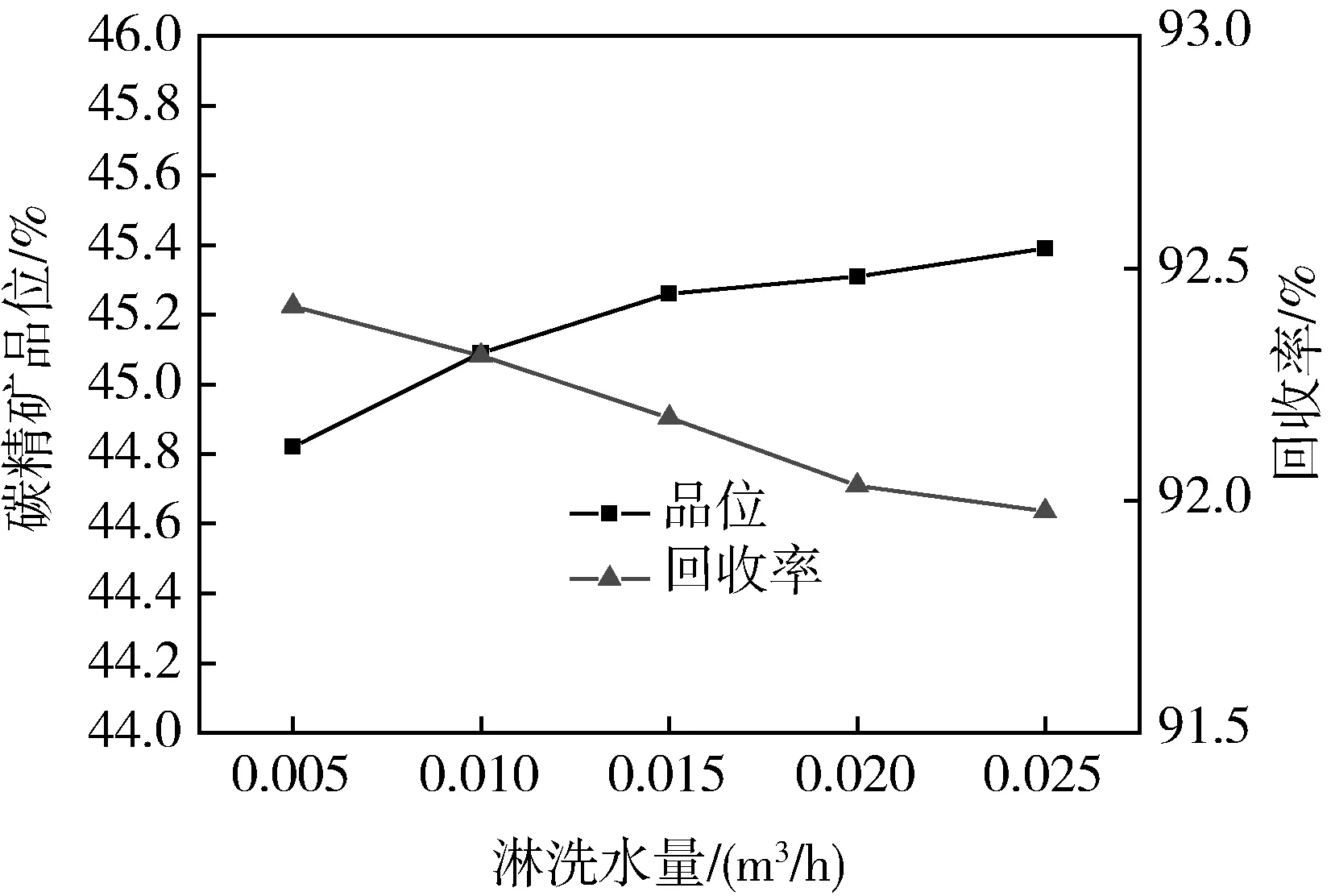

浮选柱中淋洗水量是影响浮选指标的重要因素。在浮选柱分选中,需要较大的充气量才能将矿化泡沫托举起来,但是会导致浮选夹带现象严重,降低碳精矿的品位。淋洗水的作用就是利用上方给入的水流与上浮的矿化泡沫逆向运动,利用水流将夹杂的脉石矿物冲洗进入矿浆层中[8-9]。利用上述试验确定的最佳工艺条件,改变淋洗水量进行了试验,试验结果见图7。

从图7可以看出,随着淋洗水量的增加,碳精矿品位随之增加而回收率降低。当淋洗水量大于0.015m3/h时,碳精矿品位增加幅度变小,而回收率降低较为明显。因此,根据试验结果淋洗水量定为0.015m3/h,此时碳精矿产率为59.47%,品位为45.26%,回收率为92.18%。

图7 淋洗水量对浮选指标的影响

2.6 一粗三精流程试验

经过上述试验,确定了粗选的工艺参数和操作条件为:柴油用量为500g/t,2#油用量为25g/t,六偏磷酸钠用量为80g/t,充气量为0.32m3/h,淋洗水量为0.015m3/h。

在精选工艺试验中,由于粗选精矿中有一定数量的铁矿物,因此为了提高碳精矿的品位,因此在精选中加入淀粉作为抑制剂,试验流程见图8,结果见表4。

由表4可知,经过一粗三精浮选工艺流程,可以得到碳精矿产率为24.75%,品位74.21%,回收率为62.94%的技术指标。试验结果表明,利用浮选柱适宜从瓦斯泥中回收碳精矿,分选效果良好,充分体现了浮选柱回收能力强、选择性好、富矿比高等特点。

表4 浮选柱一粗三精试验结果

图8 一粗三精浮选工艺流程

3 结论

1) 通过化学多元素分析和光学显微镜分析可知,瓦斯泥中铁和碳的含量较高。瓦斯泥中铁的物相主要是赤铁矿、磁铁矿,以及少量的硅酸铁;碳主要以石墨和碳粒的形式存在,脉石矿物主要为长石、石英、方解石等硅酸盐矿物。

2) 瓦斯泥在柴油用量为500g/t,2#油用量为25g/t,六偏磷酸钠用量为80g/t,充气量为0.32m3/h,淋洗水量为0.015m3/h的条件下利用浮选柱进行粗选浮选试验,获得了产率为59.47%,品位为45.26%,回收率为92.18% 的碳精矿。

3) 粗选精矿经一次粗选三次精选工艺流程,最终得到产率为24.75%、碳品位为74.21%、回收率为62.94%的碳精矿。

4) 微泡浮选柱具有回收能力强、富集比高、选择性好等优点,通过试验初步显示出在瓦斯泥浮选领域的优势,为其进一步的应用展现出良好的前景。

[1]张晋霞,聂轶苗,徐之帅,等.从钢铁厂高炉瓦斯泥中提取碳、铁的技术研究[J].矿山机械,2013(5):100-102.

[2]王东彦,王文忠,陈伟庆,等.含锌铅钢铁厂粉尘处理技术现状和发展趋势分析[J].钢铁,1998,33(1):65-68.

[3]汪文生.用浮选法综合回收高炉瓦斯泥中碳、铁试验研究[J].金属矿山,2004(增刊):498-500.

[4]丁忠浩,翁达,何礼君,等.高炉瓦斯泥微泡浮选柱浮选工艺研究[J].武汉科技大学学报:自然科学版,2001(12):358-360.

[5]于留春,衣德强.从梅山高炉瓦斯泥中回收铁精矿的研究[J].金属矿山,2003(10):65-68.

[6]欧乐明,王立军,冯其明,等.利用微泡浮选柱分选中低品位铝土矿的试验研究[J].矿冶工程,2011,31(3):41-43.

[7]黄光耀.水平充填介质浮选柱的理论与应用研究[D].长沙:中南大学,2009.

[8]吕发奎.辉钼矿与难选钼矿的柱式高效分选工艺研究[D].徐州:中国矿业大学,2010.

[9]李琳,刘炯天.浮选柱在赤铁矿反浮选中的应用[J].金属矿山,2007(9):59-61.

[10] 任慧,丁一刚,吴元欣,等.充填静态浮选柱在胶磷矿浮选中的应用[J].化工矿物与加工,2001(8):4-7.