某港门机后轨道梁的优化设计探讨

2013-12-18卢少彦王婷婷沈迪洲

卢少彦,王婷婷,沈迪洲

(中交第四航务工程勘察设计院有限公司,广东 广州 510230)

0 引言

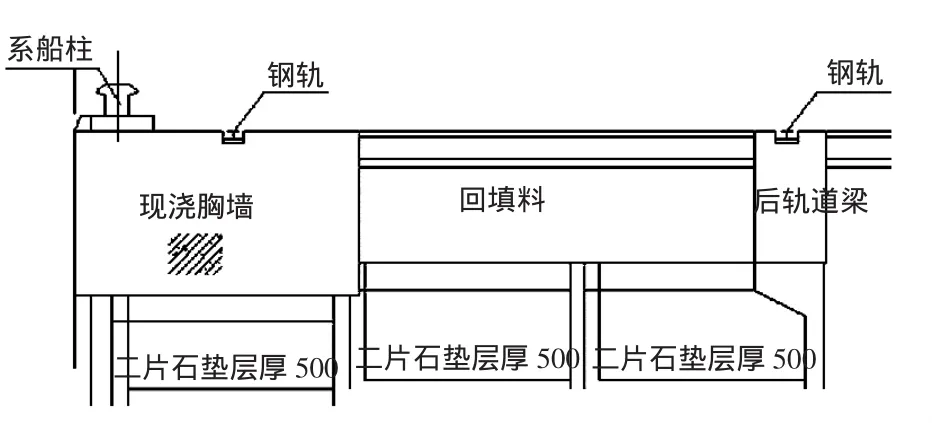

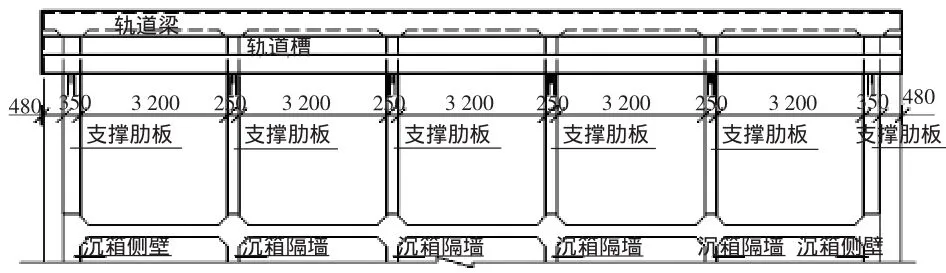

随着现代化施工工艺的发展,为满足机械设备日益大型化,码头沉箱结构亦越做越大,很多轨距较小的门机后轨道梁,基本就落在沉箱的后壁上。通常,在设计中为了满足前后轨沉降一致,会把门机后轨道梁与沉箱后壁连接在一起,图1、图2是典型的两种处理方式。

图1 设计方案一

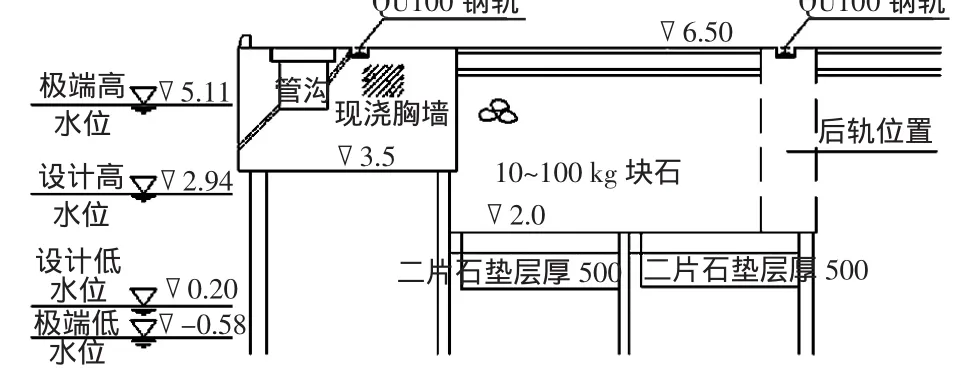

图2 设计方案二

设计方案一通常用于沉箱顶距离码头面较大时,为了降低轨道梁高度以及改善结构的受力,通常在轨道梁下设置一块板或小梁与胸墙连接成整体;设计方案二通常用于沉箱顶与码头面之间距离较小时,通过对沉箱后壁局部加大来与上部轨道梁连接在一起。这样的设计可以保证前后轨道梁位移沉降一致,解决了以往设计中后轨道梁采用轨枕道碴、前轨设置在刚性胸墙上(见图3),极易形成位移差,而导致经常维修、影响作业等弊端[1-2]。

图3 设计方案三

但若潮差较大、码头面高度又较高时,门机后轨道梁落在沉箱后壁上与沉箱后壁连接在一起的处理方法,就会产生两个问题,一是后轨道梁高度过高,不利于轨道梁自身受力和沉箱后壁的受力;二是为了满足受力要求,必须加大轨道梁断面而产生较高的工程造价。若采用设计方案一中所述方式处理,则后轨道下的混凝土板或梁会较高,工程量显著增加。因此,须针对这种工况提出优化设计方案。

1 工程实例

广东省某港建设一个5万吨级散货泊位(结构按远期10万吨级预留),泊位总长551 m,码头前沿配备普通门机,门机轨距10.5 m,门机最大轮压为300 kN/轮,门机后轨位于沉箱后壁处,码头面高度6.5m,沉箱后壁高程2.0m,高差4.5m。见图4。

图4 某港口工程示意简图

本工程中为了满足地基承载力的要求,沉箱海侧仓格采用不填满处理方式,且沉箱前仓格的壁板抬高到3.5 m标高,以减小胸墙的高度,若采用在轨道梁下设置混凝土板的办法(如图1),则混凝土板无法与胸墙连接成一个有效整体,达不到原来的受力标准;若为了使混凝土板可以与胸墙有效连接,则需要降低胸墙底标高,使得混凝土板可以与胸墙连接在一起(因为沉箱壁板为薄壁结构,且里面为空腔,混凝土板无法与其有效牢固地连接),这样,不但加大了工程量(两个泊位增加4 000多m3混凝土),且增加了基床应力,对地基承载力不利[3]。

若直接按图2中方式来设计本工程的轨道梁,不但对整个沉箱后壁的受力不利,且截面较大,增加了工程量(相对优化后的断面,增加混凝土量650 m3左右),轨道梁自身的稳定性并不是最优的,在顶升或者防风拉索作用的时候,对轨道梁的稳定性有影响(通常在顶升、防风锚碇的地方局部截面需要加大,而下面与沉箱壁板连接的支撑范围是不变的)。

若抬高沉箱后壁板以及隔墙的壁板高度,来缩小轨道梁的高度(见图2的处理方式),则沉箱高度增加,自重增加(单个沉箱混凝土增加重量740 kN左右重量),对基床应力和地基承载力有不利的影响[1],因本工程基础持力层为标准贯入击数为20击左右的黏性土,为了满足地基承载力的要求,沉箱海侧仓格未填满,若上部结构增加重量或者荷载,对地基承载力影响敏感[3]。

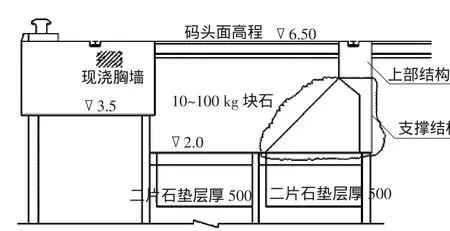

据此,根据扶壁结构的原理提出了以下的优化方案,见图5、图6。

图5 轨道梁断面示意图

图6 轨道梁平面示意图

在沉箱后隔墙、侧壁上设置同隔墙与侧壁同宽的支撑肋板,沉箱后壁上设置0.5 m宽度的壁板,其上设置轨道梁,沉箱后壁、侧壁及隔墙相应范围需伸出钢筋与支撑肋板等连接。

1.1 受力分析

根据优化后轨道梁的结构,可分为两部分进行受力计算,上部为等截面矩形截面梁,下部为支撑结构,见图5。

1.1.1 上部轨道梁受力分析

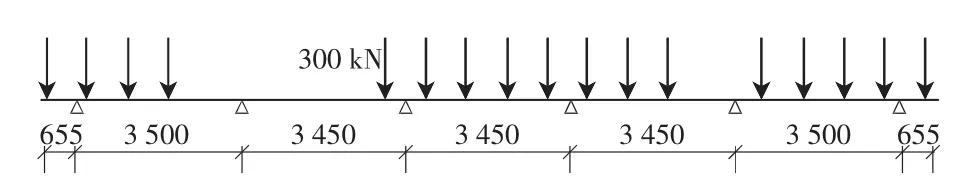

轨道梁受力可以按等截面多跨连续梁进行计算,工作状态时2台门机在上面移动,计算简图如图7。

图7 工作状态计算简图

同理可计算非工作状态下的情况,最后得出顶升作用时轨道梁跨中弯矩最大,见表1中括号内的值。

表1 主要计算结果

1.1.2 轨道梁支撑受力分析

支撑肋板采用ANSYS空间结构分析计算。

通过对这种结构型式受力模式的分析,得出支撑肋板的最不利情况是受拉状态。

通过对工作状态与非工作状态的分析,发现腹板最不利受力状态是在受水平力与防风拉索的上拔力组合作用时,其主要结果如下:支撑板最大拉力设计值为586.27 kN(在防风拉索作用时产生),最大压力设计值为564.676 kN(为顶升作用时产生)。经过计算,每延米配置9根直径16 mm的受拉钢筋[4]可满足要求。要求沉箱隔墙、侧壁以及后壁板的钢筋伸入到支撑板中,以形成可靠的连接。

支撑肋板也可以按T型截面悬臂梁计算[2],梁长3.85 m,翼缘宽为3.475 m。

1.2 设计优缺点分析

优点: 在达到相同效果的前提下,混凝土量减少(与加高沉箱后仓格壁板相比,混凝土量减少4 000多m3),在提倡节能环保的现今,是非常有效的。

缺点: 此种处理方式适用有一定的限制,通常用于轮压荷载不大(通常此种类型门机最大轮压不超过350 kN/轮[5]),且后轨位置处于沉箱后壁的位置。另外,由于设置的支撑肋板等都是薄壁结构,且预留伸出钢筋较多,施工相对较麻烦。

2 结语

通过以上分析可知,由支撑肋板以及沉箱后壁、隔墙、侧壁共同来支撑后轨道梁是合理的,也是可行的。计算中应注意轨道梁在受水平力与上拔力组合作用时,对支撑板和轨道梁下部的壁板是最不利的。优化后的轨道梁设计能够降低工程费用,节约资源,且能很好地满足轨道受力要求。虽然对于施工相对增加了一定的难度,计算也相对麻烦,但在节能减排的今天是值得推广应用的。

[1]张春山.码头门机轨道梁基础处理方法比较[J].水运工程,2006,386(3):69-71.

[2]张春山,崔伟华.码头门机轨道梁施工及维护[J].水运工程,2000,319(8):120-121.

[3]JTS167-2—2009,重力式码头设计与施工规范[S].

[4]JTS151—2011,水运工程混凝土结构设计规范[S].

[5]JTS144-1—2010,港口工程荷载规范[S].