集料VMA 影响特性离散元模拟分析

2013-12-15韩科营

韩科营,孔 花

(重庆甲多公路设计咨询有限公司)

0 引 言

VMA(矿料间隙率)是压实沥青混合料中矿料颗粒间的空隙体积占混合料总体积的百分率,包括剩余空隙体积和有效沥青体积。VMA 是影响沥青混合料性能的最重要的体积参数,Foster 的报告指出,1985 年17 个州在混合料设计中采用VMA,在对几个工程的路面性能数据进行了对比后认为VMA 在一定范围内能得到满意的路面性能;2001 年,Nukunya B R 等人通过研究指出,VMA 对细级配混合料性能影响较为明显,但与粗级配混合料各项性能无良好相关性;体积指标的使用应与力学性能试验相结合,以便更为科学、合理地进行沥青混合料性能评价。Anderson 和Bahia 在对沥青协会从1992 年~1996 年进行的32 个混合料设计中的128种试验级配进行分析,再次证实VMA 更加依赖于集料级配。但由于混合料级配中通常包括十多档不同粒径的集料,且不同集料的颗粒形状及其堆积特性不同,因此目前尚无关于混合料级配与VMA 间的定量关系的研究成果。

为了深入认识沥青混合料VMA 的构成机理,采用离散元程序,将集料假设为球形单元体,对不同级配的VMA 构成进行了模拟,以其揭示混合料VMA 的构成机理,为沥青混合料VMA 的研究和组成设计奠定基础。

1 三维离散单元法简介

1.1 离散单元法的基本原理及求解过程

离散单元法是将实际受力构件离散为若干相互作用的球形单元体,建立各球形单元体间的两组基本方程即运动方程牛顿第二运动定律和物理方程力位移关系,并依据体系所受的外力特点,构建整个体系的平衡方程,通过循环不断修正,以达到稳定状态。

1.2 单元接触模型

采用球体单元模型。单元间的接触作用通过弹簧阻尼器和滑动摩擦元件来体现。建立局部坐标系,法线方向简化为弹簧阻尼器,两个切线方向简化为弹簧阻尼器和摩擦元件。当切向力大于摩擦力时两球体颗粒产生相对运动,滑动摩擦元件才起作用。否则只有弹簧阻尼器作用对回转方向亦然。在此球体单元本身为刚性。

1.3 计算机实施

Particle Flow Code 3D(简记为PFC3D)软件正是基于离散元理论的模型,对球形颗粒的运动和相互作用进行模拟,也可以通过球形颗粒的黏接组合近似模拟任意形状的颗粒。因此利用PFC3D 软件简化了颗粒堆积过程的模拟,可以通过调整边界条件、受力情况和颗粒性质来模拟不同颗粒体系的堆积。该软件目前主要用于粒状材料的受力和变形的研究,也可用于研究颗粒堆积体系的孔隙结构。本研究考虑采用PFC3D 软件是因为它具有如下优势。

(1)若规定了颗粒的受力情况和边界条件,则颗粒堆积体的堆积过程变得相对简单;

(2)可方便测定颗粒堆积体系任意位置、任意大小的球形区域的孔隙率;

(3)软件可直接生成颗粒体系的三维图像,简化了可视化过程。

2 实例模拟及结果分析

为了研究沥青混合料中不同粒径集料的堆积特性,本文将集料假设为不同直径的球形颗粒,利用PFC3D 程序,研究集料紧密堆积时,其间隙率(VMA)与级配间的关系。

首先,在指定的长方体空间内按照给定的尺寸和数量随机生成松散的颗粒体系,然后使颗粒达到密实状态,为避免颗粒靠自重作用达到密实状态需要较大的计算次数和计算时间,对容器上下两平面给定一速度,等到把分散的颗粒压到一定程度,停止两平面运动。然后让体系受自重作用形成相对密实的堆积体系,如图1 与图2 所示。利用PFC3D 程序,计算任意指定球形区域的孔隙率。

图1 PFC3D 颗粒形成

图2 堆积体被压缩

2.1 容器直径对VMA 影响

边界条件是影响混合料堆积效果的重要因素,为消除试模尺寸对堆积效果的影响,采用直径分别为20 mm 和10 mm两种球体,按照不同含量进行堆积,在前述方法下使球体稳定,并测量其孔隙率。测量直径分别按照级配中最大球体直径的2、3、4、5、6、7、10、15 倍(即40 mm、60 mm、80 mm、100 mm、120 mm、140 mm、200 mm、300 mm)进行测量,试验安排及试验结果如图3 所示。

如图3 中显示,在一定的测量倍数内,随着测量直径的增大VMA 下降较快,而后VMA 几乎不变,说明在一定的范围内,试件的直径对VMA 的测量值有很大的影响。同时还可以从曲线中发现,对每种集料VMA 从急速下降到平缓都要经过一明显转折点,随着粗集料含量的减少,该转折点也在减小,粗集料含量为100%时,转折点为6 倍,而当粗集料含量下降为10%左右时转折点也下降到了3 倍,一般地,集料的最大公称粒径的筛余量都在10%左右,这里再次证明了路面铺设厚度不低于最大直径的2.5 ~3 倍的合理性,此时路面的摊铺厚度不影响混合料内部的颗粒,有利于混合料形成稳定的堆积结构。

图3 粗集料不同含量时不同测量半径下的VMA 关系曲线

2.2 粒径筛余量对VMA 的影响

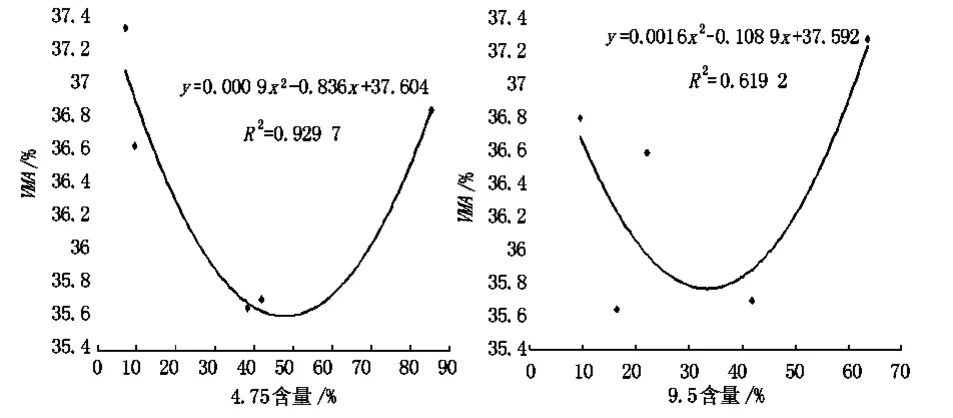

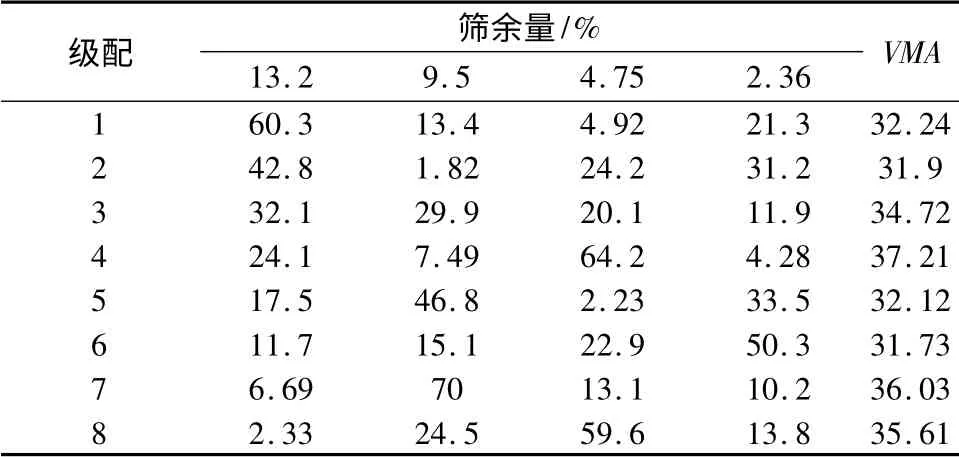

级配中含有多个粒径,每种粒径对间隙率的影响程度各不相同。一般地,认为细集料对VMA 的影响最大、粗集料次之、中间粒径集料最低。通过利用均匀设计方法设计级配,并逐级模拟填充来查看各档对VMA 的影响状况,即先对13.2和9.5 两档集料利用均设计方法进行分配含量,然后再对13.2、9.5 和4.75 三档进行同样方法分配,最后是应用到13.2、9.5、4.75、2.36 和0.6、0.3、0.15、0.075 四档中,同时统计筛余量与VMA 相关程度最大的两档,试验结果如表1、表2 和图4、图5。

表1 两档级配组成与对应的VMA

图4 9.5 筛余量—VMA 关系曲线

表2 三档级配组成与对应间隙率

由表3 和图5 可以看出与VMA 相关性最大的是4.75 mm和9.5 mm 筛余量,其中9.5 mm 筛余量与VMA 的相关性远没有4.75 mm 筛余量与VMA 相关性大,说明该组级配中VMA 值很大程度上受4.75 mm 筛余量控制。为进一步研究级配组成对VMA 的影响规律,继续模拟研究多组粒径堆积,模拟结果如表3、表4 与图6、图7 所示。

图5 4.75 筛余量—VMA 关系曲线

表3 四档粗集料级配组成与对应间隙率

图6 2.36 筛余量—VMA 关系曲线

表4 四档细集料级配组成与对应间隙率

图7 0.075 筛余量—VMA 关系曲线

由图4、5、6、7 可以看出,(1)VMA 的值与级配的最小粒径含量有着很高的相关性,而其它粒径筛余量相关性较差,增加其他粒径的关系图说明级配当中相对于其它粒径筛余量,小颗粒具有更好的空隙填充能力,对VMA 的值影响最大。(2)从曲线的变化上分析,VMA 都是随着最小粒径筛余量的增加呈先减小后增大的趋势。因为在最小粒径筛余量较少时,主要起到对大粒径所形成空隙的填充作用,随着含量的增大,对空隙的填充也越充分,大粒径集料所形成的空隙越少,当小粒径含量增大一定程度后,剩于空隙不能容纳小粒径集料,其填充作用减弱,最小粒径集料之间所形成的空隙逐渐占据集料中空隙的大部分,空隙也逐渐增大。

2.3 粒径跨度对VMA 的影响

为检验集料粒径跨度对VMA 影响,同时为简化问题,这里只考虑双粒径堆积,因此设定了不同的大小粒径比值在不同含量下的VMA 值,其模拟实验结果如图8。

图8 不同粒径比值—VMA 关系图

图8显示二元非等大球任意堆积在半径比r/R 等于0.70 是一个转折点,在1 ~0.7 之间VMA 几乎不变,因此类堆积可以看作为等大球堆积,超出这个范围,随着半径比r/R减小,VMA 明显减小。同时当质量比确定时,VMA 随着粒径比值的增大而增大,再结合图4、5、6、7 中,VMA 从图4 的39%左右下降到图7 的29%左右,因此说明级配粒径的跨度对VMA 有着较大影响。从上可以认为影响集料间隙率的主要是最小粒径的筛余量和级配粒径的跨度。

从上可以认为影响集料间隙率的主要是最小粒径的筛余量和级配粒径的跨度,对于道路工程中一般用到AC 和SMA 来说其最小粒径都是小于0.075 mm,因此影响AC 和SMA 间隙率的主要是公称最大粒径和0.075 mm 的通过率。而《公路沥青路面施工技术规范》在有关VMA 的取值中只考虑了公称最大粒径的大小,因此应当考虑矿粉含量对VMA的影响。

3 结 语

利用离散元软件PFC3D 模拟并测量集料堆积后的间隙率,分析了容器直径对VMA 的影响,讨论了级配对VMA 的影响,得到如下结论:

(1)试件的直径对VMA 的测量值有很大的影响,集料料的最大公称粒径的筛余量在10%左右时,路面铺设厚度不低于最大直径的2.5 ~3 倍;

(2)二元非等大球任意堆积在半径r/R 等于0.70 是一个转折点,在1 ~0.7 之间VMA 几乎不变,小于0.7 时VMA值变大;

(3)级配直径跨度对VMA 有着较大影响;

(4)当最大公称粒径确定时,相对于其它粒径,最小粒径的筛余量对VMA 的值影响最大;因此在AC 和SMA 中影响其间隙率的主要是矿粉。

[1] 李伟,朱德懋.不连续散粒体的离散单元法[J].南京航空航天大学学报,1999,(2):85-91.

[2] 黄晚清,陆阳.散粒体重力堆积的三维离散元模拟[J]. 岩土工程学报.2006,(12).

[3] 顾馨允.PFC3D 模拟颗粒堆积体的空隙特性初步研究[D]. 硕士论文,2008.