Cu-Ni交互作用对Cu/Sn/Ni焊点液-固界面反应的影响

2013-12-15黄明亮陈雷达

黄明亮,陈雷达,赵 宁

(1.大连理工大学 材料科学与工程学院,大连 116024;2.大连理工大学 辽宁省先进连接技术重点实验室,大连 116024)

电子封装技术中Cu作为倒装芯片凸点下金属层(UBM)被广泛使用,但是,大量的研究表明,钎料凸点与Cu基UBM的反应速率很快,在钎焊过程中会形成一层较厚的金属间化合物(IMC),严重影响微小焊点的可靠性[1-2]。Ni与钎料凸点的反应速率远远低于Cu和钎料凸点的反应速率,因此,Ni作为UBM也广泛应用在电子封装芯片互连技术中[3]。目前,Cu/solder/Ni焊点结构已取代Cu/solder/Cu焊点结构成为常见的芯片互连形式。近年来,随着高密度封装的不断发展,凸点的尺寸持续减小。当凸点的尺寸减小到微米级时,凸点两侧的界面不再是相对独立的体系,而是相互联系、相互影响,这主要体现在微小焊点中一侧的Ni或Cu金属层原子会扩散越过钎料到达对面一侧界面,并在界面处发生Cu-Ni交互作用[4-6]。

近年来,国内外对Cu、Ni在界面反应过程中的作用进行了大量研究[7-9]。HO等[7]研究发现,Sn-Ag-xCu钎料与Ni基板在250℃条件下液-固界面反应时,界面IMC的类型与钎料中Cu浓度有很大关系:当钎料中Cu含量低于0.2%(质量分数)时,在界面处生成(Ni,Cu)3Sn4;当钎料中Cu含量高于0.6%时,在界面处生成(Cu,Ni)6Sn5;当钎料中Cu含量介于0.4%到0.5%之间时,界面处既生成(Ni,Cu)3Sn4,又生成(Cu,Ni)6Sn5。TSAI等[8]研究发现,Sn-3.5Ag钎料中添加不同含量的Ni会对Sn-3.5Ag-xNi/Cu界面反应产生影响,Ni的添加虽然不能改变界面IMC的类型,但会改变其厚度及形貌。Sn-3.5Ag/Cu界面处的IMC为致密的层状结构,当钎料中加入Ni元素后,界面IMC转变为疏松的多孔状结构,而且厚度大于未添加 Ni时的厚度。此外,本课题组的前期研究结果表明,基体中Cu、Ni的溶解、扩散及交互作用对界面反应具有显著的影响[10-12]。由此可见,Cu和Ni作为参与凸点界面反应中的重要元素,即使含量很微小也会显著影响界面反应的进程。

对于Cu/solder/Ni焊点结构,在封装工艺过程中,UBM中的Cu和Ni原子会溶解并扩散越过钎料参与对面一侧的界面反应,进而对微小焊点的可靠性产生影响。在Cu/solder/Ni焊点中,Cu和Ni作为无限的扩散源对界面反应的影响必然不同于微量的Cu和Ni对界面反应的影响。因此,本文作者采用Cu/Sn/Ni线性焊点(即采用目前业界常见的焊点间距)研究液-固界面反应过程中Cu与Ni交互作用及其对界面反应产物及生长动力学的影响。

1 实验

采用浸焊的方法来制备Cu/Sn/Ni线性焊点。先将Cu块和Ni块(5 mm×7 mm×12 mm)的端面(5 mm×7 mm)进行预磨、抛光,然后电镀一层3 μm厚的Sn,以增加润湿性并避免钎焊孔洞出现。在Cu块和Ni块之间放置两根直径为200 μm的不锈钢丝以控制焊点间距,将固定好的试样浸入300 g液态纯Sn中进行钎焊,钎焊温度为260 °C、时间为10 s。然后,将试样立即取出并水冷至室温。将钎焊后的试样线切割加工制成横截面尺寸约为600 μm×600 μm的条状试样,最后再将这些条状试样的4个侧面分别进行预磨抛光处理制备成横截面尺寸为300 μm×300 μm的线性焊点。图1所示为Cu/Sn/Ni线性焊点的液-固界面反应装置示意图。液-固界面反应实验在油浴中进行,将线性焊点水平放置在矩形玻璃上,用密封胶将试样固定在载玻片上,然后用特制的金属夹具进行固定,最后将整个装置放入温度为250℃的油浴中进行液-固界面反应,反应时间分别为10 min、30 min、1 h、2 h、4 h和6 h。

图1 Cu/Sn/Ni线性焊点液-固界面反应示意图Fig.1 Schematic diagram of liquid-solid interfacial reaction of line-type Cu/Sn/Ni interconnect

液-固界面反应后的线性焊点首先进行预磨,然后再依次用直径分别为1.5和0.5 μm的金刚石抛光膏进行抛光。抛光后再用92%酒精-5%硝酸-3%盐酸(体积分数)的腐蚀液进行腐蚀,腐蚀时间为10 s。采用JSM-5600LV型扫描电子显微镜和EPMA-1600型电子探针分别对界面金属间化合物的形貌与成分进行观察与分析。采用Q500IW 型图像分析软件测定 SEM照片中界面IMC层的面积,然后除以测量区域的总长度,得到界面IMC层的平均厚度。为了结果更加准确,每个界面取3张照片,每张照片测量3次,最后取平均值。

2 结果与分析

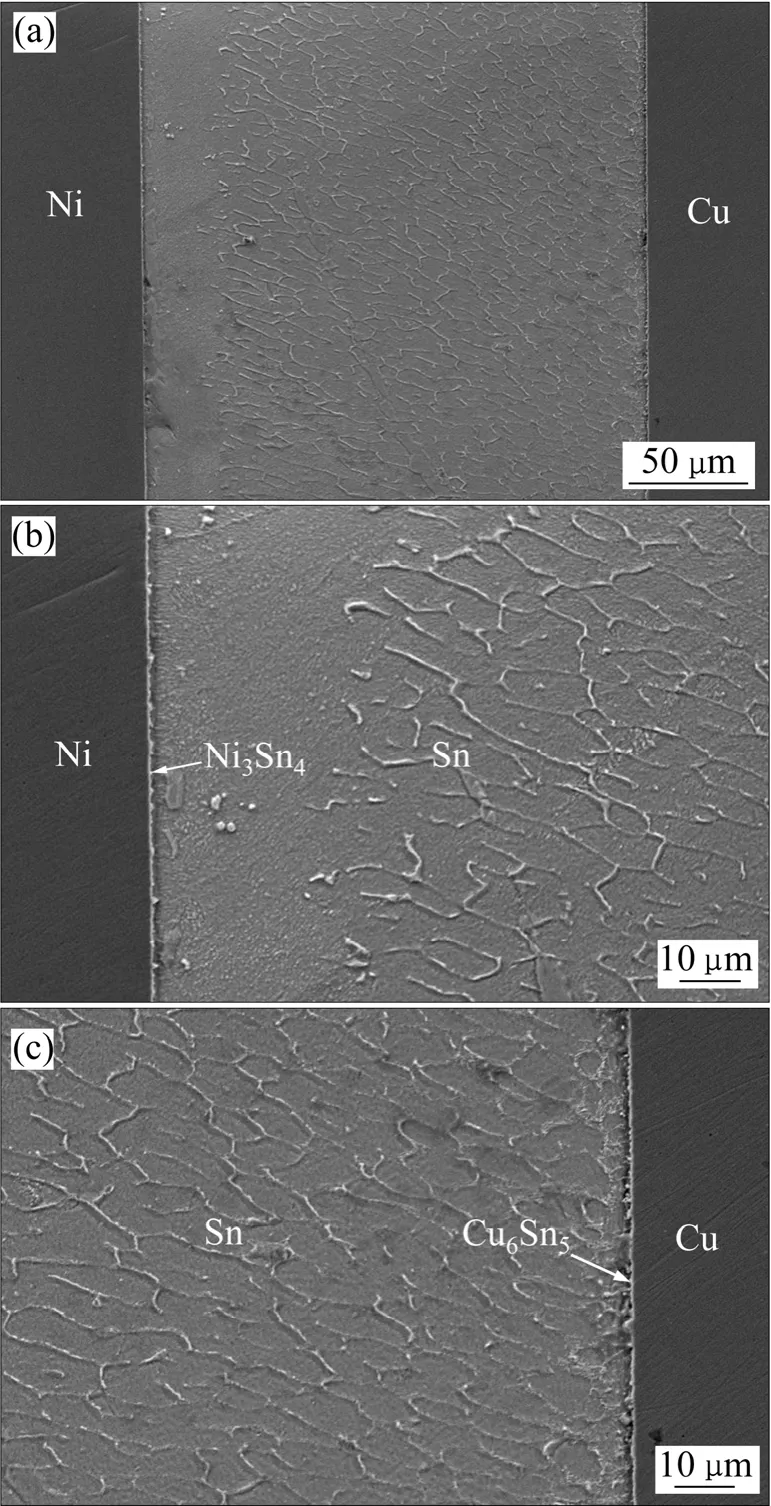

图2所示为Cu/Sn/Ni焊点在260 °C下浸焊反应10 s后的微观组织。浸焊后Cu基板和Ni基板之间形成了良好的连接,Cu和Ni的实际间距为(210±5) μm。在焊点两侧的Sn/Ni和Sn/Cu界面上均生成了扇贝状的IMC。EPMA分析得Sn/Ni界面IMC为Ni3Sn4,Sn/Cu界面IMC为Cu6Sn5,由此可见,在短时浸焊反应后并没有发生 Cu-Ni交互作用。测量得到Ni3Sn4层和Cu6Sn5层的厚度分别为0.25 μm和0.30 μm。在钎料基体中观察到细小的共晶组织。WANG和LIU[13]研究了Cu/Sn/Ni焊点在250℃条件下的液-固界面反应,发现当反应时间小于1 min时,Sn/Ni界面IMC的生长速率小于Sn/Cu界面IMC的生长速率,这与本实验的结果相吻合。

图2 浸焊后Cu/Sn/Ni焊点的微观组织Fig.2 Microstructures of Cu/Sn/Ni interconnect after immersing soldering: (a) Entire micrograph; (b) Sn/Ni interface;(c) Sn/Cu interface

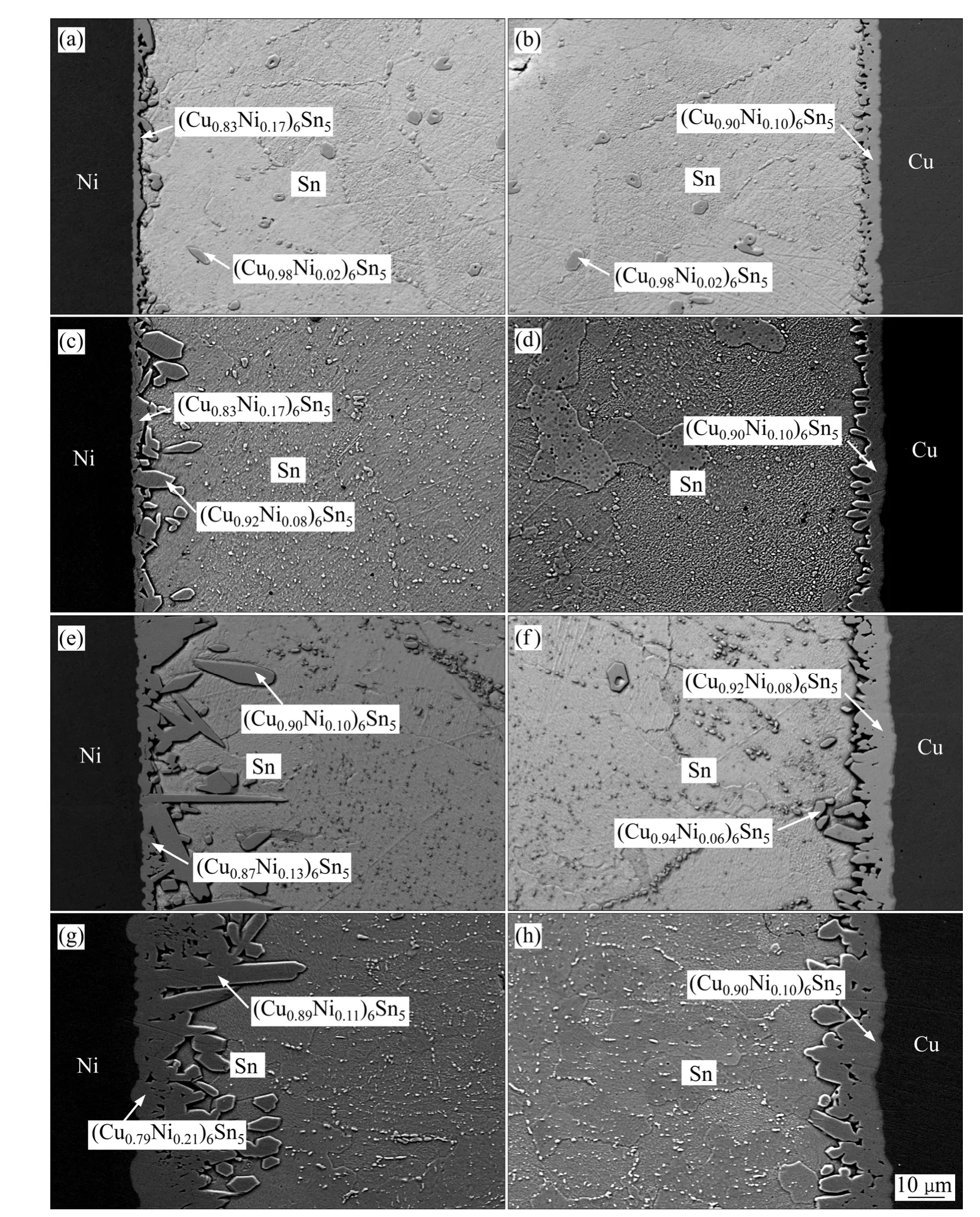

图3所示为Cu/Sn/Ni焊点在250℃液-固界面反应不同时间后界面微观组织演变。图3(a)、(c)、(e)、(g)为Sn/Ni界面,图3(b)、(d)、(f)、(h)为Sn/Cu 界面。由图3(a)可知,液-固界面反应10 min后,Sn/Ni界面IMC已由初始的Ni3Sn4转变为Cu6Sn5类型,EPMA分析显示其具体成分为(Cu0.83Ni0.17)6Sn5。在钎焊过程中,从Sn/Cu界面处溶解到液态钎料中的大量Cu原子会在化学势梯度的驱动下扩散到Sn/Ni界面并参与界面反应,由于Cu6Sn5具有更低的吉布斯自由能[14],促使界面IMC由Ni3Sn4转变为(Cu0.83Ni0.17)6Sn5。同样,Sn/Ni界面处的Ni原子溶解到液态钎料中后,也会在化学势梯度的驱动下扩散到Sn/Cu界面并参与界面反应,但界面IMC仍为Cu6Sn5类型,如图3(b)所示。同时,由于Ni的溶解速率较低,Sn/Cu界面IMC为(Cu0.92Ni0.08)6Sn5,仅含有少量的Ni原子。此外,Sn/Ni和Sn/Cu界面IMCs形貌均由初始的扇贝状转变为短棒状,厚度分别为2.59 μm和4.88 μm。在钎料基体中均匀分布着颗粒状的IMC,EPMA分析表明这些颗粒状的IMC为(Cu,Ni)6Sn5。WANG和LIU[13]的研究同样发现,经过1 min后,在Sn/Cu和Sn/Ni界面上均生成了(Cu,Ni)6Sn5IMC,但界面 IMC的形貌却有所不同,这主要是由于焊点两侧界面的间距有所不同(本研究中焊点的间距为200 μm,而文献[13]中焊点的间距为100 μm),从而导致焊点中元素的扩散行为及界面处 Cu、Ni元素的原子浓度有所不同。可见,焊点间距对Cu-Ni交互作用及界面反应有重要影响。

Cu原子和Ni原子在液态Sn中的扩散速率均为10-5cm2/s数量级[15],其扩散距离可表示为

式中:S为扩散距离,D为扩散速率,t为扩散时间。

根据式(1)计算可知,在本研究条件下,Cu原子和Ni原子仅需要40 s就可以扩散到焊点对面一侧,可见液-固界面反应10 min后,Cu-Ni必将发生交互作用,并导致Sn/Ni界面IMC类型发生转变(由Ni3Sn4转变成Cu6Sn5类型),两侧界面处的IMC形貌也发生转变。

如图3(c)和(d)所示,液-固界面反应 30 min后,钎料中的颗粒状IMC越来越多。Sn/Cu和Sn/Ni界面IMC厚度进一步增加,分别达到6.17和4.93 μm。界面 IMC仍然为(Cu,Ni)6Sn5类型,EPMA分析可知 Sn/Cu和Sn/Ni界面 IMC的成分分别为(Cu0.90Ni0.10)6Sn5和(Cu0.83Ni0.17)6Sn5。Sn/Ni界面处的(Cu,Ni)6Sn5由短棒状逐渐转变为长棒状。在Sn/Cu界面处并未发现有Cu3Sn生成,这是由于Ni的存在抑制了 Cu3Sn的生长。WATANABE等[16]研究了 Ni对Sn-Ag-Cu/Cu液-固界面反应的影响,发现当钎料中加入微量 Ni元素时,能够明显抑制 Cu6Sn5/Cu界面处Cu3Sn层的生长,这与本实验结果相吻合。

图3 Cu/Sn/Ni焊点在250℃液-固界面反应过程中界面组织演变Fig.3 Microstructures evolutions of Cu/Sn/Ni interconnects during liquid-solid interfacial reaction at 250℃: (a), (c), (e), (g)Sn/Ni interfaces; (b), (d), (f), (h) Sn/Cu interfaces

如图3(e)和(f)所示,液-固界面反应2 h后,Sn/Ni和Sn/Cu界面 IMC继续增厚,分别达到了 11.31和10.33 μm。此时,Sn/Ni界面上IMC的厚度要比Sn/Cu界面上IMC的厚。由此可见,Cu/Sn/Ni焊点在液-固界面反应过程中,Sn/Cu和Sn/Ni界面处的IMC虽然均为(Cu,Ni)6Sn5类型,并且均随液-固界面反应时间的增加而增厚,但是其具有不同的生长速率。在液-固界面反应初期,Sn/Cu界面 IMC的生长速率要大于Sn/Ni界面IMC的生长速率,而经过一段时间后,Sn/Ni界面IMC的生长速率要大于Sn/Cu界面处IMC的生长速率。EPMA分析可知,Sn/Cu和Sn/Ni界面IMC的成分分别为(Cu0.92Ni0.08)6Sn5和(Cu0.87Ni0.13)6Sn5。液-固界面反应2 h后,Sn/Ni界面(Cu,Ni)6Sn5由短棒状转变为长棒状。

如图3(g)和(h)所示,液-固界面反应6 h后,Sn/Cu和Sn/Ni界面IMC的厚度分别达到15.78和23.44 μm。即使液-固界面反应进行了6 h,Sn/Ni界面IMC仍然为(Cu,Ni)6Sn5,在(Cu,Ni)6Sn5/Ni的界面处并没有生成(Ni,Cu)3Sn4;Sn/Cu界面 IMC也为(Cu,Ni)6Sn5,并未发现Cu3Sn层的生成。EPMA分析显示,Sn/Ni和Sn/Cu界面 IMC 的成分分别为(Cu0.89Ni0.11)6Sn5(图3(g))和(Cu0.90Ni0.10)6Sn5(图3(h))。与液-固界面反应2 h后的焊点相比,Sn/Cu界面IMC的厚度仅增加了4.47 μm,而Sn/Ni界面IMC的厚度则增加了13.11 μm。由此可见,随着液-固界面反应时间的延长,Sn/Cu界面IMC的增长越来越缓慢,而Sn/Ni界面IMC的增长却越来越快。

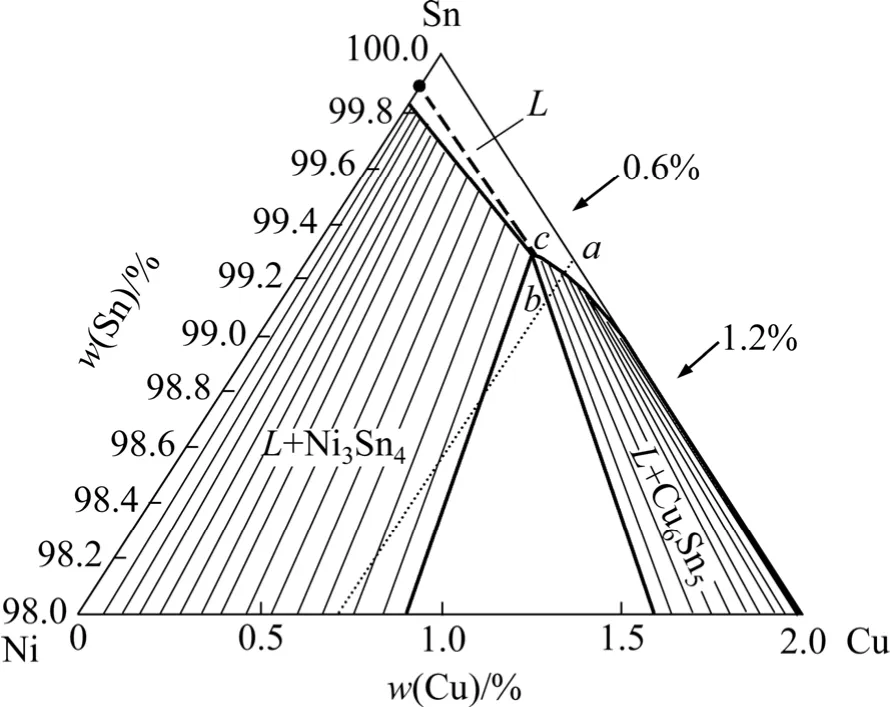

图4所示为250℃时Sn-Cu-Ni三元相图的等温截面图[13]。由图4可知,Cu在Sn中的饱和溶解度约为1.2%(质量分数),当Sn中含有0.2%的Ni时,Cu在Sn中的饱和溶解度就会下降到0.6%。Ni在Sn中的饱和溶解度约为0.2%,但当Sn中溶解有少量的Cu时(低于0.6%),Ni在Sn中的溶解度变化并不大,只有当Cu含量高于0.6%时,Ni在Sn中的饱和溶解度才会下降。对Cu/Sn/Ni焊点而言,Sn/Cu界面附近钎料中的Cu浓度要大于Sn/Ni界面附近钎料中的Cu浓度,因此,Cu原子在钎料中存在一个浓度梯度,在该浓度梯度的作用下,Cu原子会不断地从Cu端扩散到Ni端;而Sn/Ni界面附近钎料中的Ni原子浓度虽然比Sn/Cu界面附近钎料中的Ni原子浓度大,但是与Cu原子在钎料中的浓度梯度相比要小很多,所以,Ni原子在钎料中的扩散通量要明显小于Cu原子在钎料中的扩散通量。

图4 250℃下Sn-Cu-Ni等温相图富Sn角处放大示意图[13]Fig.4 Enlarged Sn corner of isothermal section of Sn-Cu-Ni ternary phase diagram at 250℃[13]

液-固界面反应过程中界面IMC的厚度与反应时间的关系可用以下经验公式表示:

式中:ht为经液-固界面反应时间t后界面IMC层的厚度,h0为界面 IMC层的初始厚度(t=0),K为IMC层生长速率系数,n为IMC层生长速率指数。

式(2)中的K可用Arrhenius方程来表示:

式中:K0为生成常数,Q为生长激活能,T为绝对温度,R为摩尔气体常数。

将式(3)代入式(2)并对两边取对数得

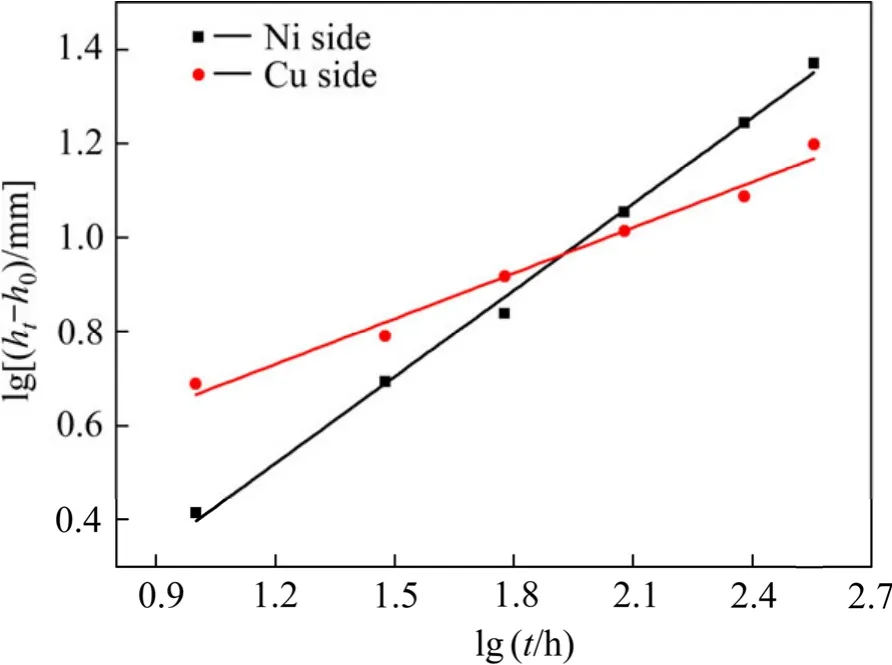

图5 Cu/Sn/Ni焊点液-固界面反应过程中界面 IMC的lg(ht-h0)—lgt关系曲线Fig.5 lg(ht-h0)—lgt plots of growth kinetics of IMC layers in Cu/Sn/Ni interconnect during liquid-solid reaction

焊点中界面 IMC的厚度及形貌会显著影响焊点的力学性能,通过液-固反应过程中交互作用对界面IMC的成分变化规律、金属间化合物类型以及生长动力学的影响可知,焊点中的Cu-Ni交互作用通过影响界面反应,进而会对焊点的力学性能产生重要影响。在交互作用下,一方面,Sn/Ni界面IMC的类型发生转变且具有更大的生长速率,界面IMC过快生长将使焊点的可靠性下降;另一方面,由于被溶解的Cu原子参与Sn/Ni界面反应,将使液态钎料中的Cu浓度降低,这会促使 Cu基板的加速溶解,从而降低焊点的可靠性。因此,焊点中的交互作用将对焊点的可靠性产生不利影响,在焊点设计及封装工艺过程中应予以避免。

3 结论

1) 250℃短时浸焊后(10 s),Cu/Sn/Ni焊点中没有发生Cu-Ni交互作用,Cu6Sn5和Ni3Sn4IMCs分别在Sn/Cu及Sn/Ni界面处生成。

2) 在250℃下液-固界面反应10 min后,Cu-Ni交互作用明显。Cu原子和Ni原子均溶解并扩散到对面基体的界面上参与界面反应,Sn/Ni及Sn/Cu界面的IMCs均转变为(Cu,Ni)6Sn5。

3) Sn/Cu与Sn/Ni界面IMCs的厚度均随着液-固界面反应时间的延长而增加,其生长指数分别为0.32和0.61。在液-固界面反应的初始阶段,Sn/Cu界面IMC的厚度要大于Sn/Ni界面IMC的厚度;液-固界面反应2 h后,由于Cu与Ni之间的交互作用,Sn/Cu界面IMC的厚度要小于Sn/Ni界面IMC的厚度,并随着界面反应时间的延长一直保持;液-固界面反应6 h后,Sn/Cu与Sn/Ni界面IMCs厚度分别达到15.78和23.44 μm。

4) 交互作用的存在会加速Sn/Ni界面 IMC的生长和Cu基板的溶解,降低焊点的可靠性,应通过焊点设计及封装工艺优化予以避免。

[1]ZENG K J, STIERMAN R, CHIU T C, EDWARDS D, ANO K,TU K N.Kirkendall void formation in eutectic SnPb solder joints on bare Cu and its effect on joint reliability[J].Journal of Applied Physics, 2005, 97(2): 024508.

[2]CHANG C C, LIN Y W, WANG Y W, KAO C R.The effect of solder volume and Cu concentration on the consumption rate of Cu pad during reflow soldering[J].Journal of Alloys and Compounds, 2010, 492(1/2): 99-104.

[3]ZHANG F, LI M, CHUM C C, TUNG C H.Effects of substrate metallizations on solder/underbump metallization interfacial reactions in flip-chip packages during thermal aging[J].Journal of Materials Research, 2003, 18(6): 1333-1341.

[4]HONG K K, RYU J B, PARK C Y, HUH J Y.Effect of cross-interaction between Ni and Cu on growth kinetics of intermetallic compounds in Ni/Sn/Cu diffusion couples during aging[J].Journal Electronic Materials, 2008, 37(1): 61-72.

[5]CHANG C W, YANG S C, TU C T, KAO C R.Cross-interaction between Ni and Cu across Sn layers with different thickness[J].Journal Electronic Materials, 2007, 36(11): 1455-1461.

[6]WANG S J, LIU C Y.Study of interaction between Cu-Sn and Ni-Sn interfacial reactions by Ni-Sn3.5Ag-Cu sandwich structure[J].Journal Electronic Materials, 2003, 32(11):1303-1309.

[7]HO C E, TSAI R Y, LIN Y L, KAO C R.Effect of Cu concentration on the reactions between Sn-Ag-Cu solders and Ni[J].Journal of Electronic Materials, 2002, 31(6): 584-590.

[8]TSAI J Y, HU Y C, TSAI C M, KAO C R.A study on the reaction between Cu and Sn3.5Ag solder doped with small amounts of Ni[J].Journal of Electronic Materials, 2003, 32(11):1203-1208.

[9]YOON J W, NOH B I, JUNG S B.Effects of third element and surface finish on interfacial reactions of Sn-Ag-xCu (or Ni)/(Cu or ENIG) solder joints[J].Journal of Alloys and compounds,2010, 506(1): 331-337.

[10]陈雷达, 周少明, 黄明亮.电迁移对Ni/Sn/Ni-P焊点界面反应的影响[J].稀有金属材料与工程, 2012, 41(10): 1785-1789.CHEN Lei-da, ZHOU Shao-ming, HUANG Ming-liang.Effect of electromigration on interfacial reaction in Ni/Sn/Ni-P solder joint[J].Rare Metal Materials and Engineering, 2012, 41(10):1785-1789.

[11]黄明亮, 陈雷达, 周少明.电迁移对Ni/Sn3.0Ag0.5Cu/Cu焊点界面反应的影响[J].金属学报, 2012, 48(3): 321-328.HUANG Ming-liang, CHEN Lei-da, ZHOU Shao-ming.Effect of electromigration on interfacial reaction in Ni/Sn3.0Ag0.5Cu/Cu flip chip solder joint[J].Acta Metallurgica Sinica, 2012, 48(3):321-328.

[12]黄明亮, 陈雷达, 周少明, 赵 宁.电迁移对Ni/Sn3.0Ag0.5Cu/Au/Pd/Ni-P倒装无铅焊点界面反应的影响[J].物理学报, 2012, 61(19): 198104.HUANG Ming-liang, CHEN Lei-da, ZHOU Shao-ming, ZHAO Ning.Effect of electromigration on interfacial reaction in Ni/Sn3.0Ag0.5Cu/Au/Pd/Ni-P flip chip solder joints[J].Acta Physica Sinica, 2012, 61(19): 198104.

[13]WANG S J, LIU C Y.Kinetic analysis of the interfacial reactions in Ni/Sn/Cu sandwich structures[J].Journal Electronic Materials,2006, 35(11): 1955-1960.

[14]LAURILA T, VUORINEN V, KIVILAHTI J K.Interfacial reactions between lead-free solders and common base materials[J].Mater Sci Eng R, 2005, 49: 1-60.

[15]ROY A K, CHABRA R P.Prediction of solute diffusion coefficients in liquid metals[J].Metallurgical Transactions A,1988, 19(2): 273-279.

[16]WATANABE H, SHIMODA M, HIDAKA N, SHOHJI I.Effect of interfacial reaction in Sn-Ag-Cu solder alloy with Ni addition[J].Key Engineering Materials, 2011, 462/463:247-252.