颗粒间断裂在P/M镍基高温合金低周疲劳断口上的特征

2013-12-14刘明东孙志坤张义文

张 莹,刘明东,孙志坤,张义文

(钢铁研究总院 高温材料研究所,北京 100081)

随着现代高推重比航空发动机的发展,P/M高温合金以具备晶粒细小、组织均匀、屈服强度高、疲劳性能好等优于其他合金的特点逐渐成为制造涡轮盘等关键部件的首选材料,同时对P/M高温合金零部件的性能指标提出更加严格的要求[1-2]。P/M高温合金由于其独特的生产工艺,合金中往往存在PPB,在力学性能试样断口上呈现颗粒间断裂[3]。关于PPB的产生及其对组织性能影响的研究国内外都有相关的报道[4-13]。研究表明, PPB与成形前粉末表面的状态有直接关系。一般认为,PPB上的沉淀物主要是:雾化粉末凝固过程中表面析出亚稳态的碳化物,HIP时发生 MC′→MC;粉末表面吸附有C、O,富集着 Al、Mg、Cr、Hf、Zr等元素的氧化物,在HIP时生成复杂的碳氧化物。随着冶金技术的不断发展,母合金中的C、O含量得到了较好的控制,从而明显减少了形成PPB的碳化物质点。但粉末表面的O仍是造成P/M高温合金缺陷的主要因素之一。雾化合金粉末中,O主要是以氧化物的形式集中在颗粒表面[4],在P/M高温合金中的PPB上依然存在氧化物。文献报道,在氩气雾化制粉+HIP成形的 René95 合金中PPB析出有ZrO2[5-6];旋转电极雾化制粉+HIP成形的Astroloy合金中发现PPB析出有微量元素Hf的氧化物[7]。P/M高温合金中的PPB的主要组成有碳化物、氧化物以及大尺寸的γ′相。碳化物、氧化物形成的PPB降低材料的塑性、高温持久、冲击韧性和疲劳强度等性能。

采用PREP制粉+直接HIP成形工艺是目前我国生产P/M高温合金的主要方法之一。对于采用该工艺制造的P/M镍基高温合金中原始颗粒边界的形成机理及对颗粒间断裂和性能的影响尚未做系统的探讨和归纳。工作温度下的抗低周疲劳性能是镍基P/M高温合金的重要特征之一。文献[14]的研究结果表明,在P/M镍基高温合金FGH97低周疲劳试验中,裂纹源为颗粒间断裂的占15%。可见,研究颗粒间断裂对P/M高温合金抗低周疲劳性能的影响是不可忽略的问题。本文作者主要从分析采用PREP制粉、直接HIP成形的一种镍基高温合金中颗粒间断裂在LCF断口上的形貌特征入手,讨论各类PPB的形成以及疲劳裂纹在颗粒间萌生、扩展断裂机制的关系和颗粒间断裂对疲劳寿命的影响。

1 实验

本实验镍基合金的化学成分(质量分数,%)主要含:C 0.04,Cr 8.9,Co 16.0,Mo 3.8,W 5.5,Al 5.0,Ti 1.8,Nb 2.6,Hf 0.3,Mg 0.004。采用PREP制粉,等离子枪工作功率为75 kW,以高纯的氩、氦混合气体作为工作介质,雾化合金液滴冷却速度为 1×104℃/s。将筛分、静电去除夹杂物处理的粒度为50~150 μm的粉末经真空脱气、装套、封焊后直接HIP成形。在经热处理后密度值约为8.3 g/cm3、孔隙率小于0.3%的100多个毛坯试样环上随机截取材料,加工成工作部位直径为5 mm的光滑低周疲劳试样。低周疲劳实验用MTS NEW801试验机在650 ℃、σmax=980 MPa、σmin=30 MPa、频率f=1 Hz条件下在大气中进行。通过LEICAMZ6实体显微镜(OM)和JSM-6480LV型扫描电镜观察低周疲劳试样断口形貌,挑选出存在颗粒间断裂的断口进行研究。通过TECNAI F20透射电镜测定析出相衍射花样,PHI595俄歇分析仪做溅射试验。主要采用EDS能谱和AES俄歇能谱等手段进行分析。

2 结果及分析

2.1 颗粒间断裂在LCF断口上的表征

研究结果得出颗粒间断裂在LCF断口上的存在形式,如图1所示。LCF断口分为0、Ⅰ、Ⅱ、Ⅲ 4个区域,如图1(a)所示。0区裂纹源由单颗、多颗粒或滑移带形成的平台、聚集的碳、氧化物萌生。单颗粒裂纹源的表面主要析出碳化物和碳氧化物粒子(图1(b)),吸附生成或粘连氧化物(图1(c))。多颗粒裂纹源主要由颗粒间粘连氧化物或外来夹杂物生成(图1(d))。实验统计,裂纹源为单颗粒的占颗粒间断裂断口总数的67%,多颗粒的占17%,其他占16%。

裂纹源周围形成半径1 mm左右的裂纹扩展Ⅰ区(图1(e)),源的萌生处发现沿晶裂纹和放射状的扩展棱(图1(f)),随之出现与源垂直的疲劳条带。Ⅰ区的大小范围与试样的断裂韧性、裂纹源的尺寸、位置有关。Ⅱ区是裂纹扩展Ⅰ区和瞬断Ⅲ区的过渡,也可称为快速裂纹扩展区。随着裂纹扩展的加速,疲劳条带变宽,在Ⅰ和Ⅱ区的交界产生二次裂纹并开始出现颗粒间断裂(图1(g))。在PPB严重的试样断口上发现,过渡Ⅱ区的颗粒间断裂数量逐渐增多(图1(h)),直至发生瞬断。试样中PPB越多,在Ⅱ区裂纹沿颗粒间扩展的数量和范围也增大,瞬断Ⅲ区越小。

颗粒间断裂在LCF断口上的分布表征可以归纳为4级:1) 裂纹源区为单颗粒或平台,快速裂纹扩展阶段有个别沿颗粒间断裂;2) 单颗粒或多颗粒或其他萌生裂纹源,快速裂纹扩展阶段有少量单独存在的沿颗粒间断裂;3) 单颗粒或多颗粒或其他萌生裂纹源,快速裂纹扩展阶段有较多沿颗粒间断裂;4) 单颗粒或多颗粒或其他萌生裂纹源,快速裂纹扩展阶段有严重沿颗粒间断裂。图2所示为快速裂纹扩展阶段不同程度的颗粒间断裂形貌。

图1 颗粒间断裂在低周疲劳断口上的形貌Fig.1 Morphologies of inter-particle rupture on LCF fractures surfaces: (a) Macroscopic; (b), (c) Single particle in failure origin;(d) Several particles in failure origin; (e) Crack propagation in zoneⅠ; (f) Radial spread edges around failure origin; (g) Inter-particle rupture between zones Ⅰ and Ⅱ; (h) Inter-particle rupture in zone Ⅱ

2.2 LCF断口上颗粒表面的成分分析

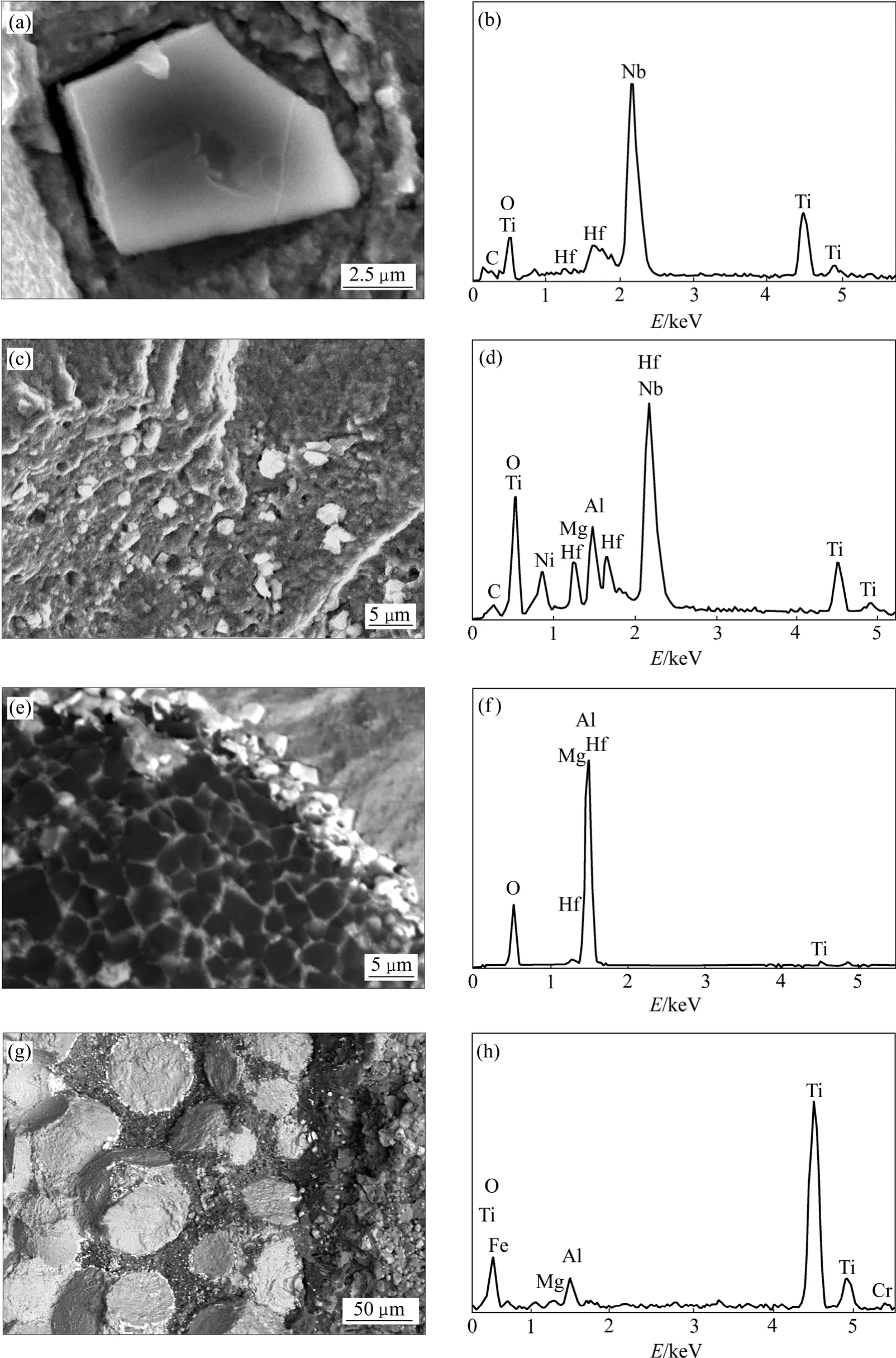

实验结果分析,裂纹源的颗粒表面成分主要分为3类:1) 颗粒表面析出含Ti、Nb、Hf的碳化物(图3(a)和(b)),以 Ti、Nb含量为主的碳氧化物粒子(图3(c)和(d));2) 颗粒表面吸附生成或粘连含 Mg、Al的黑色氧化物、含Hf的白色氧化物(图3(e)和(f));3) 颗粒表面粘连外来夹杂物,并与基体形成反应区(图3(g)和(h))。在裂纹快速扩展Ⅱ区,沿颗粒间断裂的颗粒上主要析出含 Ti、Nb、Hf为主的碳化物和碳氧化物粒子,成分如图3(b)和(d)所示。

图2 快速裂纹扩展区不同程度的颗粒间断裂Fig.2 Inter-particle rupture with different degrees in rapid crack propagation zone: (a) Single particle rupture; (b) Several particles rupture; (c) More particles rupture; (d) Severe inter-particle rupture

图4所示为PPB上MC型碳化物的形貌及电子衍射谱。由图4得出PPB上的主要析出相为MC,其EDS能谱主要成分(质量分数,%)为C 10、Ti 13、Nb 49和Hf 12, 与图3(a)中断口上颗粒表面析出相的成分吻合,因此可以判断,断口沿颗粒断裂的界面上析出的含C、Nb、Ti、Hf的粒子是MC型碳化物。

2.3 原始颗粒边界的形成

由以上实验结果得知,在LCF断口上存在不同形式的颗粒间断裂,这与合金成分及制粉、密实成形工艺有着直接的关系。PREP粉末表面复杂的成分主要有以下几种原因造成。

本试验合金中含有与氧亲合力强的Al、Mg等元素,在雾化制粉凝固中的颗粒表面形成氧化物;同时在有碳的氛围中快速凝固的颗粒表面 Nb、Ti等元素极易形成亚稳态的MC′型碳化物。

PREP制粉过程中,等离子流使合金棒端部达到熔化温度,合金中Mg、Al等元素的饱和蒸气压较高,极易蒸发。Mg、Al等元素的升华物有可能撒落在离心飞射凝固中的粉末表面,当制粉气氛中含有氧时,便会生成Mg、Al氧化物吸附在粉末表面。特别是合金棒料中缩孔残存气体氧,在雾化过程中释放出来使熔融状态的金属液滴表面发生氧化反应,生成氧化黑粉。

此外,在PREP雾化制粉过程中液滴的分离和结晶是在合金熔体缺乏明显过热度的条件下进行[4],因此,合金中少量稳定的杂质有可能进入凝固中的合金粉末颗粒或粘连在表面。

本试验合金粉末在HIP成形过程中在压力和温度同时作用下发生变形,颗粒表面的变形抗力与材料的本质特性及其颗粒表面的成分有关。当外力达到或超过界面的变形抗力时,界面随同粉末颗粒发生变形。应力的施加首先使颗粒接触区发生屈服,而后通过蠕变机制进行物质迁移[15],达到最终密实。由于热等静压制件是在三维受力下致密化,粉末在整个热等静压过程中是各向等轴受力变形,因此不利于颗粒表面氧化膜的破碎。在HIP过程中粉末表面的氧化物质点促使了复杂的碳氧化物生成。在俄歇分析仪上对含PPB试样的断口进行测试分析,结果表明(图5),颗粒表面深达20 nm处的C、O含量明显高于内部。粉末表面的生成物阻碍了颗粒间的原子扩散,特别是其中少量的氧化黑粉,在HIP 成形和热处理后仍存在Al、Mg等稳定的氧化物,使原始颗粒边界较完整地保留在制件中(图1(c))。EDS 能谱分析颗粒表面析出有氧化铪,这可能是在HIP 过程中发生如下扩散反应生成(图3(f)):

图3 颗粒表面和间隙的形貌及EDS能谱Fig.3 Morphologies and EDS results of particle surfaces and inter-particles: (a), (b) (Ti,Nb,Hf)C; (c), (d) Carbon-oxides; (e), (f)Oxidative particle; (g), (h) Reaction zone of capsule welding slag between particles

图4 PPB上MC型碳化物的形貌及电子衍射谱Fig.4 Morphologies and electron diffraction pattern of MC phase on PPB: (a) SEM image;(b) TEM image; (c) Electron diffraction pattern

与粉末粘连常见的熔渣是 Al2O3及微量 MgO、HfO2混合物,这些熔渣具有高硬度、高稳定性,静电分离处理时不能去除。在HIP 过程中,细小的氧化物也许起到促使MC生成的形核作用,而大尺寸的渣类氧化物却保留下来。它们与基体机械结合没有过渡反应区,但由于它们存在于粉末表面,使合金颗粒间的界面原子扩散受到阻碍,从而导致颗粒边界留有孔隙。这些遗传杂质的数量、尺寸与合金的冶炼工艺及棒料直径有关。

图1(d)中的多颗粒疲劳源是非合金遗传的外来夹杂物造成。由图3(g)的EDS分析,该断口上的夹杂物主要是含Ti、Fe元素生成的混合氧化物。在HIP高温高压作用下聚集的夹杂物被破碎并向四周的粉末颗粒间隙扩散,与颗粒界面基体中的Al、Mg、Hf等元素发生如下化学反应:

对该断口裂纹源进行面扫描结果如图6所示,生

图5 俄歇试样断口上颗粒表层C、O含量的分布Fig.5 Distributions of C and O contents at particle surface layer of AES fracture

成的Al2O3及微量MgO、HfO2偏聚在颗粒边界的形态清晰可见,反应生成物改变了界面的正常结合,在HIP制件中形成类似于孔隙的薄弱区[16]。同时,由于 Al是该合金中γ′强化相的主导元素,当基体中的Al在边界被置换反应偏聚,自然影响该区域基体γ′强化相的析出,形成贫γ′相薄弱区,导致合金强度下降。

2.4 颗粒间断裂

图6 图3(g)断口裂纹源上颗粒间隙元素分布图Fig.6 Element distribution maps between particles on fracture failure origin in Fig.3 (g): (a) Al; (b) Mg; (c) Hf; (d) O

由以上分析得知,PREP粉末表面成分较为复杂,直接HIP成形制件中PPB形成往往是多种综合因素造成,很难区分。实验结果得出,本实验用合金中由理论上定义的碳化物“PPB”在LCF断口上成为疲劳源的数量较少;氧化黑粉在PREP制粉中常有出现,虽然数量很少,一旦存在不易去除,是 P/M 合金中产生PPB、成为裂纹源的潜在因素之一。

低周疲劳试样中成为裂纹源的颗粒表面上聚集着各类碳、氧化物,在疲劳实验过程中由于与基体有着不同的弹性模量引起变形率的差异而造成应力集中成为裂纹的起源[14]。由材料断裂韧性公式[16]KIC≈(2σsEλc)1/2得出,材料断裂韧性KIC取决于合金的屈服应力σs和弹性模量E,以及杂质之间的间距λc。可见颗粒边界上的碳、氧化物越密集,KIC值降低,越易在颗粒界面处产生裂纹。

低周疲劳试样在设定的温度和应力实验条件下产生上述裂纹源,在循环应力的作用下发生裂纹扩展,当裂纹尖端由于应力集中达到合金的断裂强度σb时,裂纹发生快速扩展瞬时断裂[17]。由图1(g)发现,在断口的裂纹快速扩展过渡区存在沿颗粒间断裂,其表面析出含Nb、Ti、 Hf 碳化物和碳氧化物。它们在颗粒表面的数量未造成应力集中成为裂纹源,但是这些析出相降低了颗粒界面断裂韧性,从而容易沿颗粒边界产生裂纹。试样中的PPB越多,沿颗粒间断裂数量增多。

2.5 颗粒间断裂和低周疲劳寿命的关系

根据颗粒间断裂在LCF断口上的分布和数量可以判断其对疲劳寿命的影响。图1(a)所示的Ⅰ区是疲劳裂纹扩展的主要阶段,是决定疲劳裂纹扩展寿命的主要部分[17],裂纹源的位置、尺寸、类型是疲劳寿命的主要影响因素[14]。研究结果表明,在裂纹快速扩展过渡区存在少量颗粒间断裂时,未发现其对疲劳寿命有影响,当过渡区的颗粒间断裂达到如图2所示的3、4级的程度时,对疲劳寿命有一定影响。

本试验用合金粉末的粒度范围为50~150 μm,裂纹源上单个颗粒的尺寸均在100 μm左右。因此,对比单个颗粒裂纹源对疲劳寿命的影响主要取决于其在试样的位置和颗粒表面的状况。试验统计结果表明(图7),单个颗粒裂纹源在试样表面的疲劳寿命为5 000~10 000周次,在亚表面时疲劳寿命在30 000周次左右,离表面大于1 mm部位的疲劳寿命在60 000周次以上。试验结果表明,单个颗粒裂纹源表面的析出或粘连物的密集度对疲劳寿命有一定影响。

当粉末被熔渣或外来夹杂物粘连包裹形成的表面裂纹源大于200 μm时,疲劳寿命均低于5 000周次,如图(1(d))中疲劳源距试样表面 100 μm,疲劳源的尺寸约600 μm,疲劳寿命为2 125周次。由2.3节中分析可知,该断口裂纹源的夹杂物导致在HIP过程中形成了较大范围的PPB组织。颗粒界面的反应区和贫γ′相范围的大小直接影响试样的抗疲劳性能。局部的应力集中加速了疲劳裂纹从该区域萌生和扩展,使低周疲劳寿命降低。

图7 单个颗粒疲劳源位置与疲劳寿命的关系Fig.7 Relationship between location of single particle at failure origins and LCF life

图8 试样G和D的LCF断口形貌Fig.8 Morphologies on LCF fractures surfaces of samples G and D: (a) Macrophoto of sample G; (b) Macrophoto of sample D;(c) Single particle in failure origin of sample G; (d) Single particle in failure origin of sample D; (e) Intergranular and transgranular rupture at rapid crack propagation zones of sample G; (f) Inter-particle rupture at rapid crack propagation zones of sample D

图8对比裂纹源都是单个颗粒表面的两种试样G和D(图8(a)和(b)),试样G的疲劳寿命为6 762周次,试样D为5 026周次。SEM观察,在裂纹扩展的初始阶段两种断口上没有发现差异(图8(c)和(d))。颗粒间断裂开始出现在图1所示的Ⅰ区和Ⅱ区的交界,在试样G断口上发现个别颗粒间断裂,在快速裂纹扩展阶段是以穿晶和沿晶为主的混合断裂模式(图8(e))。而试样 D的快速裂纹扩展阶段出现较多的颗粒间断裂(图8(f))。

文献[17-18]指出,材料的断裂韧性、疲劳强度都随其抗张强度的提高而增大。图9所示为试样在650℃下的拉伸强度与疲劳寿命的关系。结果表明,合金材料的强度与疲劳寿命呈正比关系,试样D的抗拉强度和疲劳寿命均低于试样G。在本疲劳试验中,平均循环应力小于所用材料的屈服强度,所以在裂纹萌生后扩展初期两种试样都没有出现沿颗粒间断裂。由于试样D中PPB较多,断裂韧性相对低,加快了裂纹扩展。当裂纹尖端的应力集中达到颗粒界面的断裂强度时,便发生瞬时断裂,在断口上呈现大范围的颗粒间断裂。

图9 650 ℃拉伸强度与疲劳寿命的关系Fig.9 Relationship between tensile strength and LCF life at 650 ℃

3 结论

1) 颗粒间断裂在所研究的P/M高温合金LCF断口上的表现形式主要有一颗或多颗粉粒成为裂纹源,经统计,裂纹源为单个颗粒的占颗粒间断裂断口总数的67%,裂纹源为多颗粒的占17%,其他的占16%;裂纹快速扩展阶段存在不同程度的颗粒间断裂;根据颗粒间断裂在LCF断口上的分布和数量,分为4级。

2) 裂纹源的粉末颗粒表面主要存在(Nb、Ti、Hf)C型碳化物、以Nb、Ti为主的碳氧化物以及含Al、Mg、Hf等元素的氧化物;裂纹快速扩展阶段的颗粒表面主要聚集有碳化物和碳氧化物。

3) P/M高温合金中的PPB是由合金材料和制粉及热成形工艺等多种综合因素造成。PREP工艺出现的黑粉是HIP制件中产生PPB、成为裂纹源的根源之一。与粉末粘连的少量遗传熔渣及外来夹杂物在HIP中形成了类似于PPB的组织。PPB导致合金断裂韧性降低,使裂纹沿颗粒萌生、扩展。

4) 本实验疲劳源为单颗粒的试样疲劳寿命均大于5 000周次。颗粒间断裂形成裂纹源的尺寸、位置和颗粒表面杂质的密集度及其与基体形成的反应区对疲劳寿命产生主要的影响。当裂纹快速扩展阶段出现较多的颗粒间断裂时,对疲劳寿命有影响。

[1]胡本芙, 田高峰, 贾成厂, 刘国权.涡轮盘用高性能粉末高温合金的优化设计探讨[J]粉末冶金技术,2009 27(4): 292-300.HU Ben-fu, TIAN Gao-feng, JIA Cheng-chang, LIU Guo-quan.Optimization design of the high performance powder metallurgy for turbine disk[J].Powder Metallurgy Technology, 2009, 27(4):292-300.

[2]GARIBOV G S,VOSTRIKOV A V,GRIST N M, FEDORENKO Y A.Development of new PM Ni-base superalloys for production of discs and shafts for aircraft engines[J].Light Alloy Technology, 2010(2): 34-43.(in Russian)

[3]张 莹, 张义文, 刘明东, 张 娜.粉末冶金高温合金中粉末颗粒间断裂的形貌特征[C]//中国金属学会高温材料分会编.第十一届高温合金年会论文集.北京: 冶金工业出版社, 2007:545-549.ZHANG Ying, ZHANG Yi-wen, LIU Ming-dong, ZHANG Na.Morphology characteristic of inter-particle rupture in P/M superalloy[C]//Chinese Society for Superalloy eds.Proce 11th Symp on Superalloys.Beijing: Metallurgical Industry Press,2007: 545-549.

[4]BELOV A F, ANOSHIKIN N F, FATKULLIN O H.Microstructure and properties of nickel-base PM superalloy[M].Moscow: Metallurgical Press, 1984: 39-83.(in Russian)

[5]CAROL M, GILLELS L E, ASHOK K K.Prior particle boundary precipitation in Ni-base superalloys[J].The International Journal of Powder Metallurgy, 1989, 25(4):301-308.

[6]毛 健, 杨万宏, 汪武样, 邹金文, 周瑞发.粉末高温合金颗粒界面及断裂研究[J].金属学报, 1993, 29(4): 187-191.MAO Jan, YANG Wan-hong, WANG Wu-xiang, ZOU Jin-wen ZHOU Rui-fa.Particle boundary and fracture of powder metallurgy superalloy[J].Acta Metallugica Sinica, 1993, 29(4):187-191.

[7]WARREN R, INGESTEN N G, WINBERG L, RONNHULT T.Particle surfaces and prior particle boundaries in Hf modified PM Astroloy[J].Powder Metallurgy, 1984, 27(3): 141-146.

[8]MAURER G E, CASTLEDINE W, SCHWEIZER F A,MANCUSO S.Development of HIP consolidated P/M superalloys for conventional forging to gas turbine engine components[C]//KISSINGER R D, DEYE D J, ANTON D L,CETEL A D, NATHAL M V, POLLOCK T M, WOODFORD D A.Superalloys 1996.Pennsylvania: TMS, 1996: 645-652.

[9]ELEMENKO V I, ANOSHIKIN N F, FATKULLIN O H.Microstructure and mechanical properties of nickel-base PM superalloy[J].Metallurgy and Metal Heat Treatment, 1991(12):8-12.(in Russian)

[10]JOHN R, DAVID F.Assessment of Russian P/M superalloy EP741NP[C]//GREEN K A, POLLOCK T M, HARADA H,POLLOCK T M, REED R C, SCHIRRA J J, WALSTON S.Superalloys 2004.Pennsylvania: TMS, 2004: 381-390.

[11]刘明东, 张 莹, 刘培英, 张义文.FGH95粉末高温合金原始颗粒边界及其对性能的影响[J].粉末冶金工业, 2006, 16(3):1-4.LIU Ming-dong, ZHANG Ying, LIU Pei-ying, ZHANG Yi-wen.Study on the PPB defect of P/M superalloy FGH95[J].Powder Metallurgy Industry, 2006, 16(3): 1-4.

[12]赵军普, 陶 宇, 袁守谦, 贾 建, 韩寿波.粉末冶金高温合金中的原始颗粒边界(PPB)问题[J].粉末冶金工业, 2010,20(4): 43-49.ZHAO Jun-pu, TAO Yu, YUAN Shou-qian, JIA Jian, HAN Shou-bo.The problem of prior particle boundary precipitation in P/M superalloys[J].Powder Metallurgy Industry, 2010, 20(4):43-49.

[13]FATKULLIN O H, STLOGANOV G B, ILIN A A, SHULIGA A V, MARTENOV V N.Metallurgy and technology of rapidly quenched alloys[M].Moscow: MAI Press, 2009: 501-511.(in Russian).

[14]张 莹, 张义文, 张 娜, 刘明东, 刘建涛.粉末冶金高温合金 FGH97的低周疲劳断裂特征[J].金属学报, 2010, 46(4):444-450.ZHANG Ying, ZHANG Yi-wen, ZHANG Na, LIU Ming-dong,LIU Jian-tao.Fracture character of low cycle fatigue of P/M superalloy FGH97[J].Acta Metallugica Sinica, 2010, 46(4):444-450.

[15]韩凤麟.粉末冶金基础教程-基本原理与应用[M].广州: 华南理工大学出版社, 2005: 125-135.HAN Feng-ling.Powder metallurgy foundation-basic principles and applications[M].Guangzhou: South China University of Technology Press, 2005: 125-135.

[16]黄培云.粉末冶金原理[M].北京: 冶金工业出版社, 2004:380-382.HUANG Pei-yun.Powder metallurgy principle[M].Beijing:Metallurgical Industry Press, 2004: 380-382.

[17]束德林.工程材料力学性能[M].北京: 机械工业出版社,2007: 98-119.SHU De-lin.Mechanical properties of engineering materials[M].Beijing: Mechanical Industry Press, 2007: 98-119.

[18]赖祖涵.金属的晶体缺陷与力学性质[M].北京: 冶金工业出版社, 1988: 286-327.LAI Zu-han.Crystal defect and mechanical properties of metals[M].Beijing: Metallurgical Industry Press.1988:286-327.