Al-Zn-Mg-Cu-Zr-Yb铝合金中弥散相的形成和作用

2013-12-14董朋轩陈康华方华婵彭国胜

董朋轩,陈康华,方华婵,彭国胜

(中南大学 粉末冶金国家重点实验室,长沙 410083)

Al-Zn-Mg-Cu系超高强铝合金具有高的比强度、比刚度和良好的加工性能,被广泛应用于航空航天及民用工业领域[1-2]。高密度析出相在晶内析出提高Al-Zn-Mg-Cu系铝合金强度的同时,在大角度晶界链状富集,容易导致合金沿晶断裂,降低了合金断裂韧性,限制了其综合性能的提高[3-4]。因此,寻找与铝基体共格、细小、析出量大、结构稳定的弥散相钉扎亚晶界,抑制再结晶,阻止小角度晶界向大角度晶界转变,降低大角度晶界的比例,在不降低强度的同时提高韧性,成为超高强铝合金的研究热点。

在7000系列高强度铝合金中添加 Cr、Mn形成Al18Mg3Cr2、Al20Cu2Mn3弥散相,具有一定抗再结晶的作用,但该弥散相与基体不共格、尺寸较大,抗再结晶能力有限,增加了合金的淬火敏感性[4]。添加Zr形成亚稳 L12型共格、细小的Al3Zr弥散相,抑制再结晶效果优于Cr和Mn[5-6],但是高温条件下亚稳L12型Al3Zr弥散相易转变成为稳定的D023型Al3Zr相,不再与基体共格,抑制再结晶效果变差; Zr在Al-Zn-Mg-Cu铝合金在铸造过程中存在偏析现象,Zr含量较低的区域易发生再结晶,导致合金均一性变差[7]。添加Sc形成的Al3Sc弥散相[8-9],复合添加Sc、Zr形成的Al3(Sc,Zr)[10],或复合添加Sc、稀土形成的Al3(Sc,RE)[11-12]均能形成细小均匀稳定共格的 L12弥散相,显著抑制基体的再结晶,使高强铝合金具有优良的综合性能。但 Sc元素价格太高,限制含 Sc的Al3Sc、Al3(Sc,Zr)、Al3(Sc,RE)弥散相的大规模应用。为此,国内外正在寻找廉价、有效抑制再结晶的弥散相,本文作者利用较便宜稀土Yb代替Sc改进Al3Zr弥散相,通过对比Al-Zn-Mg-Cu-Zr和Al-Zn-Mg-Cu-Zr-Yb两组合金,观察探究Al-Zn-Mg-Cu-Zr-Yb弥散相的形成、分布状态及抑制再结晶效果,研究Al-Zn-Mg-Cu-Zr-Yb合金中新型弥散相对铝合金组织、拉伸强度、断裂韧性作用。

1 实验

本实验制备了两组合金,名义成分见表1。合金所用原料为高纯铝(99.99%)、工业纯镁(99.9%)和工业纯Zn(99.9%),及其它中间合金(Al-49.5Cu、Al-4.55Zr、Al-4.55Yb)。熔炼温度为760℃~800 ℃,经C2Cl6精炼除气,熔体在720~760 ℃浇注到直径45 mm的铁模中,模具预热至240 ℃。

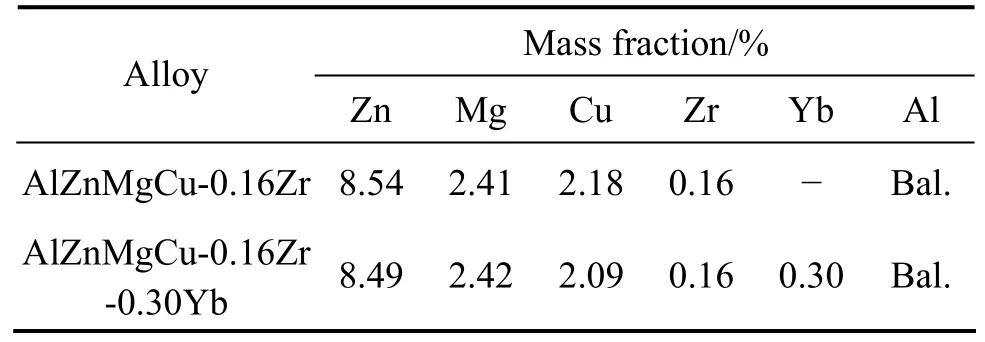

表1 实验合金成分Table1 Chemical compositions of alloys

铸锭采用强化均匀化工艺,即先在410 ℃的温度下保温4 h,然后升温到460 ℃保温24 h,然后空冷。均匀化后的铸锭采用热挤压的方式成形,挤压变形在500 t压机上进行,挤压时铸锭预热到410~430 ℃,挤压筒直径为45 mm,挤压嘴直径为15 mm,挤压比为9,适当控制挤压速度以保证变形组织的均匀性。

挤压试样采用强化固溶处理制度进行固溶,首先在450 ℃保温1 h,再以4 ℃/h的升温速度升温至470℃保温1 h,最后升温至480 ℃保温2 h后,立即淬入室温水中,再进行T6峰时效(130 ℃,24 h)。

样品经机械磨平抛光、经氟硼酸水溶液电解抛光复膜后,用德国NEOPHOT-21金相显微镜在偏振光观察合金固溶态组织。采用双喷电解法(电解液为体积比1:3的硝酸、甲醇混合溶液,电压20 V,温度-25 ℃)制备透射电镜试样,用TECNAI G220透射电镜观察合金 T6时效态微观组织与弥散相形态分布,并对弥散相做选区电子衍射分析与能谱分析。

断裂韧度测试参考GB 4616—84《金属材料平面应变断裂韧度KIC试验方法》及文献[13],在慢应力拉伸机上进行断裂韧度测试。尖端裂纹用 DCB应力腐蚀方法制备,测试方向为S-L方向,实验满足试样厚度B、宽度W的要求:B≥2.5(KIC/σ0.2)2及2≤W/B≤4(σ0.2为屈服强度)。通过加载不同的力测量裂纹长度a,并记录应力-位移值。计算断裂韧性KIC值,所有测试数据均为3个试样的平均值。

拉伸实验采用CSS-44100电子万能试验机,试样按照 GB6397—86《金属拉伸实验试样》的规定加工成测试部分为d6 mm×30 mm的圆柱形拉伸试样。拉伸试验参照GB228—87《金属拉伸试验方法》进行,每个测定值取3个试样的平均值。

2 结果与分析

2.1 两组合金组织观察

图1所示为两组合金固溶态组织偏光金相图。由图1可以看出,AlZnMgCu-0.16Zr合金在热挤压及固溶过程中,发生再结晶,组织中产生等轴晶粒。AlZnMgCu-0.16Zr-0.30Yb合金为典型的纤维组织,晶粒沿挤压方向被拉长压扁,几乎没有发生再结晶。

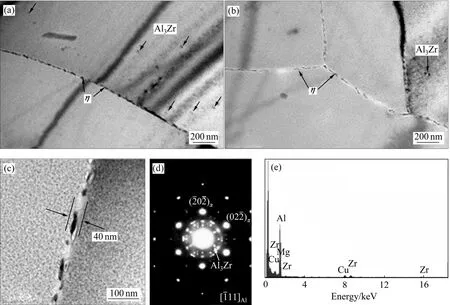

图2所示为T6态AlZnMgCu-0.16Zr合金的TEM明场像、弥散相选区电子衍射花样和弥散相的能谱分析。由图2可知,合金基体中弥散分布着少量的圆形粒子,尺度大约为30~40 nm(见图2(a)和(b));能谱分析表明弥散相包括 Al、Zr、Mg、Zn和Cu元素,其中Zr比基体中高很多;检测到的Mg、Zn和Cu元素是由于能谱光斑较大,包含了铝基体所致(见图2(e)和表2)。图2(d)所示为弥散相和基体沿[11]Al晶带轴的复合衍射花样,较亮的斑点为铝基体的衍射斑,较暗的为η′相和弥散相的衍射斑。在1/2{02}Al和1/2{}Al位置处出现了较暗的衍射斑点(如箭头所示),这是由于弥散相中Zr原子代替Al原子位置,形成超点阵结构[14],使衍射结构因子不为零,引起特有的衍射斑点,这同时也表明弥散相晶体结构为与基体共格的 L12型。结合弥散相形貌、成分、衍射斑点及相关文献报道[5,10,13]可以认为,该弥散相为与基体共格的L12型Al3Zr。AlZnMgCu-0.16Zr合金发生了较大程度的再结晶,其中再结晶晶界析出相较大,晶界两侧存在较明显的无沉淀析出带(Precipitation free zone,PFZ),宽度大约为 20~40 nm(见图2(c))。

图1 固溶态的金相显微组织Fig.1 Optical micrographs of alloys with solution treatment: (a), (b) Al-Zn-Mg-Cu-Zr; (c), (d) Al-Zn-Mg-Cu-Zr-Yb ((a), (c) T-L orientation; (b), (d) L-S orientation)

图2 T6态AlZnMgCu-0.16Zr合金的TEM明场像、电子衍射花样和弥散相Al3Zr的EDS谱Fig.2 TEM bright field images, selected area electron diffraction (SAED) patterns of T6-tempered AlZnMgCu-0.16Zr alloy and EDS spectrum of Al3Zr phase: (a), (b), (c) TEM bright field images; (d) SAED patterns; (e) EDS spectrum of Al3Zr phase

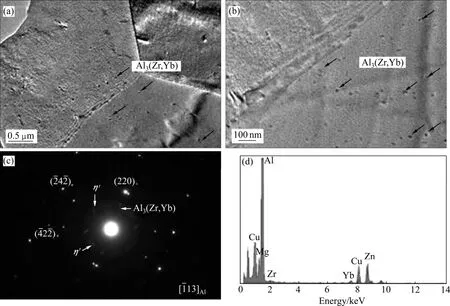

图3所示为T6态AlZnMgCu-0.16Zr-0.30Yb合金弥散相的形貌、电子衍射花样和弥散相能谱分析。从图3(a)和(b)可看出,合金均匀分布了较多的弥散相粒子,粒子均匀细小(尺度大约为20 nm);从图3(d)和表2合金能谱分析结果可以看出,AlZnMgCu-0.16Zr-0.30Yb合金弥散相能谱包括Al、Zr、Yb、Mg、Zn和Cu元素,其中弥散相Zr、Yb含量明显高于基体中的。检测到的Mg、Zn和Cu元素是由于能谱光斑较大,包含铝基体所致。图3(c)所示为沿基体[13]Al晶带轴的复合衍射花样,其中较亮的斑点为铝基体的衍射斑,较暗的为η′相和弥散相的衍射斑[14]。与AlZnMgCu-0.16Zr合金类似,在1/2{220}Al位置处出现了较暗的超点阵结构衍射斑点,表明弥散相与基体共格且具有超点阵结构。结合弥散相形貌、成分分析、衍射斑点及相关文献报道[5,10,13],可以认为形成了含Yb的弥散相。AlZnMgCu-0.16Zr-0.30Yb合金基本未发生再结晶,未再结晶晶界析出相尺寸较小,且(亚)晶界上几乎没有形成PFZ(见图3(a)和(b))。

2.2 两组合金力学性能结果

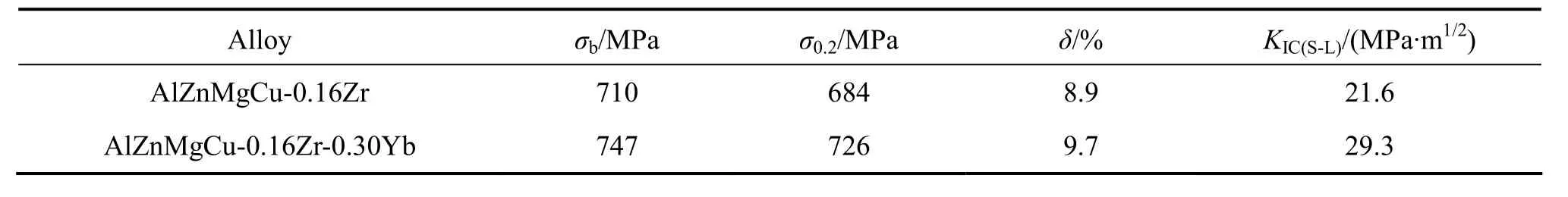

表3所列为两组合金的室温拉伸性能。与AlZnMgCu-0.16Zr相比,AlZnMgCu-0.16Zr-0.30Yb合金的抗拉强度(σb)提高37 MPa,屈服强度(σ0.2)提高 42 MPa,伸长率(δ)略有提高,S-L方向上的断裂韧性KIC(S-L)提高 7.7 MPa·m1/2。

图4所示为两组合金T6态拉伸试样SEM断口形貌。由图4可知,AlZnMgCu-0.16Zr合金断裂方式为典型的解理面、撕裂棱,二次裂纹较为明显、粗大,有沿晶断裂的趋势;而AlZnMgCu-0.16Zr-0.30Yb合金断口形貌主要由韧窝型较多的准解理断裂所组成,可以发现在细小的韧窝中存在破碎的第二相粒子,同时,沿晶界和亚晶界分布的二次裂纹明显减少,断口变得更为细致、撕裂棱边上韧窝更多。

表2 合金和弥散相的能谱分析结果Table2 EDS results of matrix of studied alloys and dispersoids

图3 T6态AlZnMgCu-0.16Zr-0.30Yb合金的TEM明场像、电子选区衍射花样和EDS分析Fig.3 TEM bright field images, selected area electron diffraction (SAED) patterns of T6-tempered AlZnMgCu-0.16Zr-0.30Yb alloy and EDS spectrum of Al3(Zr, Yb) phase: (a), (b) TEM bright field images; (c) SAED pattern,[ 13]Al; (d) EDS spectrum of Al3(Zr, Yb) phase

表3 合金的拉伸性能、硬度和断裂韧性Table3 Tensile properties, hardness and fracture toughness of tested alloys

图4 合金拉伸断口的SEM像Fig.4 SEM images of fracture of tensile alloys: (a), (b) AlZnMgCu-0.16Zr alloy; (c), (d) AlZnMgCu-0.16Z-0.30Yb

3 分析与讨论

3.1 Al3(Zr,Yb)弥散相的形成

图3(d)所示为T6态AlZnMgCu-0.16Zr-0.30Yb合金的衍射斑,衍射图谱较亮的为铝基体的衍射斑,较暗为第二相衍射斑。铝基体衍射斑1/2位置处出现的斑点是由与基体共格弥散相的超点阵结构衍射形成的[15],这说明该弥散相为L12结构,从表2可看出,该弥散相含有较高的Yb、Zr。由于Yb与Zr形成的Al3Yb、Al3Zr均为共格的L12型结构,尺寸极为接近[16],因此,可以推断组合添加 Zr-Yb形成的弥散相为固溶 Zn、Cu、Mg共格的L12型结构Al3(Zr,Yb),这与组合添加Sc-Zr形成的Al3(Zr,Sc)弥散相结构结果类似[14]。

由于在实际结晶冷却过程中冷却速度较快,Yb固溶在铝基体中形成非平衡的过饱和固溶体;而过饱和固溶体不稳定,在随后的均匀化、固溶过程中,过饱和固溶体中的Yb会析出。而稀土元素Yb在Al中的扩散速率大于Zr的,并且形成与基体共格的L12型、细小且均匀Al3Yb[16],不会转变为DO23型,随后,Zr原子扩散到Al3Yb核心形成的复合Al3(Zr,Yb)弥散相较稳定。

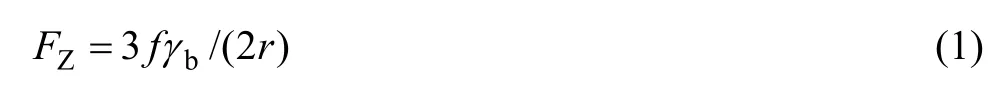

由图2(a)、(b)和图3(a)、(b)可知,与Al3Zr相比,Al3(Zr,Yb)弥散相析出密度更大。组合添加Zr-Yb后形成的Al3(Zr,Yb)弥散相数量远远多于Al-Zr合金中析出的Al3Zr弥散相,原因可用Daken-Gurry理论解释[17]。该理论将电负性与与原子尺寸两种因素综合起来预测多元合金的固溶度。将溶质与溶剂间的尺寸因素和电负性因素组合成一参数,这一参数能定性或半定量地表征形成化合物的趋势,同时定性或半定量地表征合金中固溶体的固溶度,该参数W就称为合金相中元素之间的交互作用强度。例如,A与B的原子半径分别为RA和RB,电负性分别为NA和NB,则原子半径相对差ε=(RA-RB)/RB,电负性差N=NA-NB,再分别定义尺寸因素εr=ε/0.15,电负性因素Nr=N/0.4,交互作用强度W表示为W=ε2r+N2r。W值越大,表明元素间相互形成化合物的趋势越强,固溶度也就越低;W值越小,表明两元素交互作用弱,固溶度也就越高。

表4所列为Zr、Yb和Al元素的原子半径和电负性及其差值,计算出Yb与A1、Zr的交互作用强度分别为4.03和1.73。由于Yb与Zr的交互作用强度值很低,两者的交互作用弱,说明稀土 Yb的加入不会降低Zr元素的固溶;而Yb与Al的交互作用强度值很大,倾向于与Al形成化合物。因此,可以定性推断出组合添加Zr-Yb使得铝合金在均匀化及固溶处理中,含 Zr和Yb的过饱和固溶体析出的弥散相的数量增加、细小且均匀。

3.2 Al3(Yb,Zr)弥散相作用

与AlZnMgCu-0.16Zr相比,组合添加 Zr-Yb的AlZnMgCu-0.16Zr-0.30Yb合金几乎没有发生再结晶,表明Al3(Zr,Yb)弥散相比Al3Zr弥散相具有更强的抑制再结晶作用。主要是由于组合添加 Zr、Yb形成的Al3(Zr,Yb)弥散相为共格L12型结构,且数量较多。由于存在共格弥散相可以阻碍位错重组和亚晶界的迁移,使变形组织中的胞状结构模糊,位错缠结严重,阻碍多边化和亚晶生长等形核方式的进行,从而延缓再结晶晶粒的形核,抑制再结晶,热处理后合金内仍保持了纤维状的亚晶结构。弥散相对晶界的阻碍作用可用单位面积上的阻力(Zener 阻力FZ)[18]表示:

式中:f为单位体积金属中第二相颗粒的体积分数;γb为单位面积晶界能;r为球状弥散相半径。可知,第二相颗粒体积分数越大、弥散相越细小,FZ的值就越大,粒子对晶界迁移所施加的阻力就越大。Al3(Zr,Yb)弥散相合金弥散相析出较多,尺寸较小,完全满足阻碍晶界迁移的条件(粒子间距小于 1 μm,粒子直径小于 0.3 μm),因此,它可阻碍 AlZnMgCu-0.16Zr-0.30Yb合金大角度晶界的迁移,使再结晶受阻而抑制再结晶核心的生长,强烈阻碍合金的再结晶。

从图4的TEM明场像可知,AlZnMgCu-0.16Zr-0.30Yb弥散分布了大量约20 nm左右的弥散相粒子,与AlZnMgCu-0.16Zr合金的相比,前者的弥散相很多,而且细小、分布均匀。这些粒子可与位错和亚晶界具有强烈的交互作用,具有强烈的应力场,形成共格强化。这些弥散粒子钉扎住位错与晶界,合金在受到外力时,位错大量增殖,位错间交割形成大量不可动位错,从而使合金基体的强度提高,形成位错强化。位错大量留在基体内,也减少了其在晶界、亚晶界塞积,使合金不易在晶界处形累积,造成裂纹源,从而提高了合金的整体强度。未再结晶的合金晶粒细小,根据Hall-Petch公式

其强度σ随着晶粒直径的减小而提高,由于含Yb的合金晶粒较为细小,形成细晶强化。与AlZnMgCu-0.16Zr合金相比,AlZnMgCu-0.16Zr-0.30Yb合金抗拉强度提高37 MPa,屈服强度提高42 MPa。

从图2(a)和(b)中可以看出,AlZnMgCu-0.16Zr合金的晶界形处成较粗大的晶界析出相,并且晶界附近有明显的PFZ。由于AlZnMgCu-0.16Zr合金发生了较严重的再结晶,再结晶晶界主要由大角度晶界构成[19],大角度晶界能量高,析出相容易在大角度晶界形成并粗化;晶界析出相析出导致周围溶质元素贫化,形成较软的 PFZ。粗化的晶界析出相和较软的PFZ在外力作用下,容易产生裂纹并扩展导致断裂韧性下降。AlZnMgCu-0.16Zr-0.30Yb合金在基体内析出大量共格的弥散相,抑制了再结晶,减少了大角度晶界的数量,并且没有明显的PFZ,晶界附近基体强度的没有降低,减少了微裂纹的产生,从而提高了合金的断裂韧性。AlZnMgCu-0.16Zr-0.30Yb合金断口形貌主要由韧窝型较多的准解理断裂面组成,断口变得更为细致,撕裂棱边上韧窝更多,同时,沿晶界和亚晶界分布的二次裂纹明显减少,使得断裂韧性得到提高。

表4 元素间的尺寸因素εr、电负性因素Nr和交互作用强度WTable4 Radius factor εr, negativity factor Nr and interaction strength W between Yb, Zr and Al

4 结论

1)在AlZnMgCu-0.16Zr-0.30Yb合金中形成与基体共格、结构为L12的弥散相Al3(Zr,Yb);其尺寸细小,分布均匀,析出量大。

2) 与Al3Zr弥散相相比,Al3(Zr,Yb) 弥散相显著提高再结晶能力,在挤压变形后,基本保持纤维状组织,抑制了基体再结晶。

3) 与AlZnMgCu-0.16Zr合金相比,AlZnMgCu-0.16Zr-0.30Yb合金抗拉强度提高43 MPa,屈服强度提高42 MPa,断裂韧性提高7.7 MPa·m1/2,伸长率几乎没有变化;断口形貌得以改善。

[1]曹春晓.一代材料技术, 一代大型飞机[J].航空学报, 2008, 5:701-706.CAO Chun-xiao.One generation of material technology, one generation of large aircraft[J].Acta Aeronautica et Astronautica Sinica, 2008, 5: 701-706.

[2]方华婵, 陈康华.Al-Zn-Mg-Cu系超强铝合金的研究现状与展望[J].粉末冶金材料科学与工程, 2009, 14(6): 351-358.FANG Hua-chan, CHEN Kang-hua.Current research status and prospects of ultra strength Al-Zn-Mg-Cu aluminum alloy[J].Materials Science and Engineering of Powder Metallurgy, 2009,14(6): 351-358.

[3]曾 渝, 尹志民, 潘青林, 郑子樵, 刘志义.超高强铝合金的研究现状及发展趋势[J].中南工业大学学报: 自然科学版,2002, 33(6): 592-596.ZENG Yu, YIN Zhi-ming, ZHENG Zi-qiao, LIU Zhi-yi.Present research and developing of ultra strength aluminum alloys[J].Journal of Central South University of Technology: Science and Technology, 2002, 33(6): 592-596.

[4]LIM S T, YUN S J, NAM S W.Improved quench sensitivity in modified aluminum alloy 7175 for thick forging applications[J].Materials Science and Engineering A, 2004, 371(1/2): 82-90.

[5]谢优华, 杨守杰, 戴圣龙.锆元素在铝合金中的应用[J].航空材料学报, 2002, 22(4): 52-61.XIE You-hua, YANG Shou-jie, DAI Sheng-long.Application of element Zr in aluminum alloys[J].Journal of Aeronautical Materials, 2002, 22(4): 52-61.

[6]刘胜胆, 张新明, 游江海, 张小艳, 张 翀.淬火速率对AlZnMgCu(Zr)合金断裂行为的影响[J].材料热处理学报,2007, 28(6): 45-49.LIU Sheng-dan, ZHANG Xin-ming, YOU Jiang-hai, ZHANG Xiao-yan, ZHANG Chong.Effect of quench rates on fracture behavior of AlZnMgCu(Zr) alloy[J].Transactions of Materials and Heat Treatment, 2007, 28(6): 45-49.

[7]ROBSON J D, PRANGNELL P B.Dispersoid precipitation and process modeling in zirconium containing commercial aluminium alloys[J].Acta Materialia, 2001, 49(4): 599-613.

[8]ROYSET J, RYUM N.Scandium in aluminium alloys[J].International Material Reviews, 2005, 50(1): 19-44.

[9]JONES M J, HUMPHREYS F J.Interaction of recrystallization and precipitation: The effect of Al3Sc on the recrystallization behaviour of deformed aluminium[J].Acta Materialia, 2003,51(8): 2149-2159.

[10]贺永东, 张新明, 游江海.复合添加微量 Sc, Zr对Al-Zn-Mg-Cu合金组织性能的影响[J].稀有金属材料与工程,2007, 36(4): 665-670.HE Yong-dong, ZHANG Xin-ming, YOU Jiang-hai.Effects of minor contents of Sc and Zr on microstructure and mechanical properties of Al-Zn-Mg-Cu alloy[J].Rare Metal Materials and Engineering, 2007, 36(4): 665-670.

[11]KARNESKY R A, DUNAND D C, SEIDMAN D N.Evolution of nanoscale precipitates in Al microalloyed with Sc and Er[J].Acta Materialia, 2009, 57 (14): 4022-4031.

[12]van DALEN M E, DUNAND D C, SEIDMAN D N.Nano scale precipitation and mechanical properties of Al-0.06at.% Sc alloys micro alloyed with Yb or Gd[J].Journal of Materials Science,2006, 41(23): 7814-7823.

[13]HOAGLAND R G.A double cantilever beam specimen for determining the plane strain fracture toughness of metals[J].Metals, Ceramics and Materials, 1965, 168: 1-34.

[14]戴晓元, 夏长清, 彭小敏.7xxx铝合金退火过程中二次Al3(Sc,Zr)粒子的析出行为[J].中国有色金属学报, 2010, 20(3):451-456.DAI Xiao-yuan.XIA Chang-qing.PENG Xiao-min.Precipitation behavior of A13(Sc, Zr) secondary particles in 7xxx aluminum alloys during annealing[J].The Chinese Journal of Nonferrous Metals, 2010, 20(3): 451-456.

[15]YIN Zhi-min, PAN Qing-lin, ZHANG Yong-hong, JIANG Feng.Effect of minor Sc and Zr on the microstructure and mechanical properties of Al-Mg based alloys[J].Materials Science and Engineering A, 2000, 280(1): 151-155.

[16]KNIPLING K E, DUNAND D C, SEIDMAN D N.Criteria for developing castable, creep-resistant aluminum-based alloys: A review[J].Zeitschrift fur Metallkunde, 2006, 97(3): 246-265.

[17]GACHNEIDNER K A.Theory of alloy phase formation[M].New York: The Metallurgical Society of AIME, 1980: 39-40.

[18]余 琨, 李松瑞, 黎文献, 肖于德.微量Sc和Zr对2618铝合金再结晶行为的影响[J].中国有色金属学报, 1999, 9(4):709-713.YU Kun, LI Song-rui, LI Wen-xian, XIAO Yu-de.Effect of trace Sc and Zr on recrystallization behavior of 2618 alloy[J].The Chinese Journal of Nonferrous Metals, 1999, 9(4): 709-713.

[19]HUMPHREYS F J, ATHERLY M.Recrystallization and related annealing phenomena[M].2nd ed.UK: Elsevier, 2004: 91-112.