急冷条件下NiAl-Mo三元共晶合金的组织形成机制*

2013-12-12边文花代富平王伟丽赵宇龙

边文花 代富平 王伟丽 赵宇龙

(西北工业大学应用物理系,西安 710072)

(2012年6月7日收到;2012年9月16日收到修改稿)

1 引言

具有B2结构的NiAl金属间化合物具有熔点高、密度低、高温抗氧化性和高杨氏模量等优点,因此,NiAl金属间化合物基结构材料在高温应用领域被认为是取代Ni基超合金结构材料的重要材料,近年来已成为国内外材料科学和凝聚态物理领域共同关注的研究热点[1−5].但是由于NiAl相又具有室温下较脆和高温下强度变低的不足,在航空航天和核能工程等尖端领域还不能达到服役要求,因此导致NiAl基结构材料还没有得到充分的实际应用.研究表明,晶粒细化和掺杂微合金化元素可以改善这一缺陷,而深过冷快速凝固实验可以使合金发生显著的晶粒细化[6−8].还可以采用所谓的原位复合法(in-situ composite)将NiAl相和Cr,Mo,W,Ta等高温金属构成两相共晶的复合材料,甚至可以选取近共晶点附近的合金成分,形成共晶基底上镶嵌细小初生相枝晶的复合材料.这种方法通过添加第二相可以同时解决这两个问题.研究发现常规条件下NiAl-X(X=Cr,Mo,W)伪二元共晶合金中的Cr,Mo,W等第二相纤维组织能够增强NiAl金属间化合物结构材料的弹性、强度和韧性等力学特性[9−11].

NiAl-Mo三元两相共晶在近平衡凝固条件下涉及两个相的竞争形核与协同生长,其平衡凝固条件下的共晶组织主要呈现为纤维状组织的Mo分布在NiAl基体相内.但是在急冷快速凝固条件下,晶体的形核和长大都发生很大的变化,固液界面前沿的局部平衡被打破,使得凝固组织结构发生显著的变化.目前采用快速凝固的手段研究NiAl化合物的组织形成规律的研究报道还较少.因此,本文采用单辊急冷技术研究NiAl-Mo三元两相合金的快速凝固过程.通过研究常规条件和急冷过程凝固组织形态的变化规律,揭示不同凝固条件下NiAl-Mo三元共晶合金的组织特征和形成机理,以及共晶相之间的共生生长机制.

2 实验方法

NiAl-Mo三元共晶合金由高纯Ni(99.99%),Al(99.99%)和Mo(99.99%)在Ar气保护下采用超高真空电弧炉熔炼配置而成,每个样品的质量约为2 g.实验前,把母合金装入底部开有1 mm喷嘴的Φ16 mm×150 mm石英试管中,再将试管安装在单辊设备的辊轮顶部,保持1—2 mm的间隙.将系统抽真空至5×10−5Pa后反充高纯Ar气,利用电磁感应加热的办法将试样加热熔化.确保合金熔体具有较好的流动性之后采用高压惰性气体将熔体经试管喷嘴吹下,下落的熔体接触到高速旋转的辊面而快速凝固成薄带状样品.

急冷快速凝固实验可以通过改变Cu辊转速来调整合金熔体的冷却速率.实验过程中辊面线速度控制在10—50 m/s之间.实验结束后,将单辊急冷法得到的合金条带按辊速不同进行分类镶嵌和抛光,并采用1 mL HF+2 mL HNO3+8 mL H2O的腐蚀剂进行腐蚀,以便于金相观察分析.利用Rigaku D/max 2500型X-射线衍射仪(XRD)和场发射扫描电子显微镜(FEI Sirion 200)分别对样品进行相组成和组织形貌分析表征.

3 实验结果与分析讨论

3.1 常规条件下的合金组织

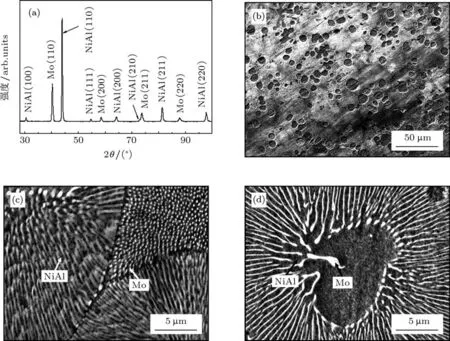

常规条件下NiAl-Mo三元共晶合金的实验结果如图1(a)所示,组织结构主要由B2结构的NiAl相和bcc结构的Mo固溶体相组成.图1(b)显示为NiAl-Mo三元共晶合金常规条件下的宏观凝固组织,主要由两相共晶组成的共晶胞连续生长而成.将其组织放大观察,则得到如图1(c)所示的精细的共晶组织,图中三个共晶胞竞争长大,可以明显看出常规条件下NiAl-Mo合金的凝固组织由白色的Mo固溶体和黑色的NiAl基体相组成典型的共晶组织.由于是自由生长,所以两相共晶组成的共晶胞的宏观生长方向具有随机性.在不同的共晶胞内,棒状的Mo镶嵌在NiAl基体中呈现“菊花”状的组织形态.在共晶胞心处的Mo固溶体相尺寸较小,由于结晶潜热的释放,使得在共晶胞内部组织较外围组织更加细密一些.此外,凝固过程中有少数NiAl初生相的生成,并且初生相作为共晶胞的形核点,使得两相共晶依附着它快速生长,如图1(d)所示.

图1 常规条件下三元NiAl-Mo共晶合金试样的相组成和组织结构 (a)XRD图谱;(b)组织形貌;(c)共晶晶胞;(d)初生相组织

3.2 单辊急冷条件下合金条带的组织演变规律

3.2.1 相组成和组织结构

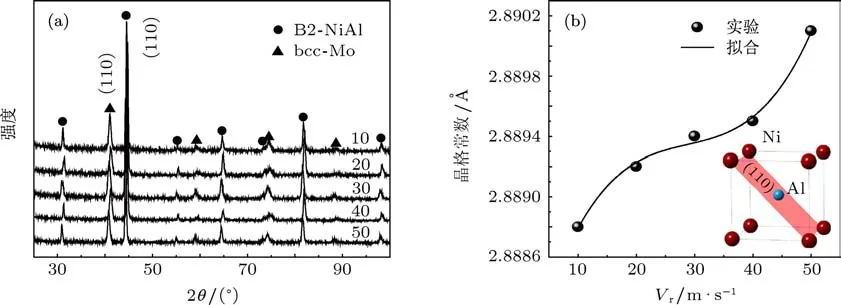

单辊急冷条件下的凝固过程是一个亚稳快速凝固过程,对凝固样品的相组成、相结构和组织形态都有很大的影响.为了确定急冷条件下NiAl-Mo三元共晶合金条带的相组成,对不同辊速下的合金条带样品进行XRD分析,结果如图2(a)所示.实验发现,不同辊速下合金条带的凝固组织均由NiAl相和Mo固溶体相组成,与母合金的相组成一致,说明单辊急冷条件下没有新的亚稳相生成.从XRD衍射图谱上可以看出,在不同辊速条件下,B2结构的NiAl相和bcc结构的Mo固溶体相最强衍射峰分别为(110)NiAl和(110)Mo,这说明两个共晶相之间的协同生长具有(110)NiAl//(110)Mo取向关系.此外,合金条带在快速凝固时NiAl金属间化合物相的固溶度和有序程度发生一定的变化,导致该相的晶格常数随辊速的变化而变化.根据文献报道,B2结构的NiAl金属间化合物相在不同合金体系中的晶格常数变化较大.D´eutier等[12]在Ni-Al-As体系中测得NiAl晶格常数为2.8874˚A;Zhang等[13]在Ca-Al-Ni体系中测得NiAl晶格常数为2.8786˚A.在单辊急冷条件下快速凝固的合金条带中NiAl的晶格常数均大于此值,且随着辊速的增加而逐渐增大.这主要是由于Mo元素在快速凝固过程中固溶于NiAl相中引起的.此外,随着辊速的增大,冷却速度急剧增加,B2结构的NiAl相晶体结构也发生一定程度的畸变.因此,NiAl相的晶格常数随着辊速的增加而呈现逐渐增大的趋势.

图2 不同辊速下三元NiAl-Mo合金急冷条带的 (a)XRD图谱;(b)NiAl相的晶格常数

3.2.2 急冷条件下样品的凝固组织特征

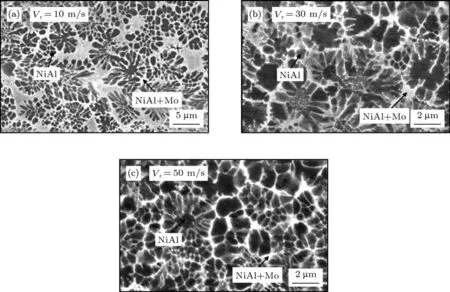

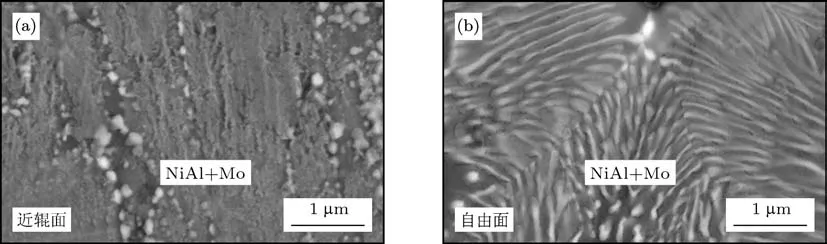

通过调节单辊辊速实现三元NiAl-Mo共晶合金的急冷快速凝固,获得了单辊辊速从Vr=10 m/s到Vr=50 m/s范围内5个辊速的合金条带样品.图3所示为不同辊速对应合金条带纵剖面的凝固组织特征,其中黑色相为NiAl相,白色部分为NiAl+Mo共晶组织,如图5(b)所示共晶组织中的白色相为Mo相[14].可以看出,近辊面和自由面区域的凝固组织具有明显的形貌差异,自由面形成了以NiAl相等轴晶为框架的两相共存的凝固组织,而近辊面处则形成了NiAl初生相的柱状晶组织.图3(a)是辊速为10 m/s时合金条带的凝固组织.整个条带在近自由面区域的微观特征形成了明显的NiAl初生相相等轴枝晶镶嵌在NiAl+Mo两相共晶基底上的组织形貌,而近辊面处则主要是NiAl初生相的柱状晶组织,柱状晶区域在整个条带中所占体积分数较小.当辊速增加至30 m/s时,形成了如图3(b)所示的急冷凝固组织.近自由面区域的NiAl相等轴晶晶粒的尺寸变小,镶嵌在如图5(b)所示的NiAl+Mo两相共晶基底上,而近辊面处的柱状晶区域体积分数明显增大,柱状晶晶粒尺寸明显细化,并呈现如图5(a)所示的共晶组织形态.当辊速增至50 m/s时,近自由面处的NiAl相等轴晶晶粒变得非常细小,近辊面处的柱状晶区也变成非常细小的晶粒,组织发生了明显的细化,如图3(c)所示.

为了进一步分析组织演变规律,图4给出了不同辊速条件下所对应的自由面区域的组织放大照片.可以发现,近自由面区域主要形成了NiAl相等轴枝晶镶嵌在NiAl+Mo两相共晶基底的组织形貌.由于受到近辊面处的剪切力作用,使得合金熔体具有一定的离心作用,再加上近辊面和近自由面两个区域的合金熔体具有很大的温度梯度,冷速差异很大,导致均一的三元NiAl-Mo共晶合金熔体在凝固前发生了一定的宏观偏析,进而造成了近自由面区NiAl相的成分相对增多,形成了偏离过共晶合金的凝固组织[15].

图3 不同辊速三元NiAl-Mo合金急冷条带厚度截面的凝固组织

图4 近自由面处三元NiAl-Mo共晶合金急冷条带厚度截面的凝固组织

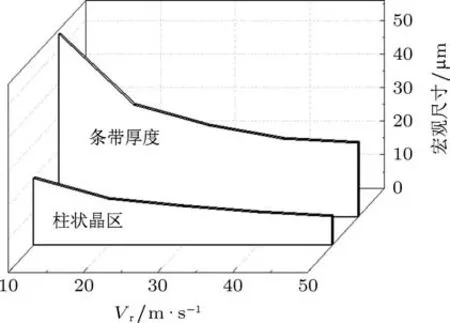

图6为不同辊速条件下合金条带的厚度和近辊面区域形成的柱状晶厚度.随着辊速由10 m/s增加到50 m/s,合金条带的厚度由54.4µm变薄为22µm,而近辊面的柱状晶区厚度也由20µm减小到8.5µm.这是由于随着辊速的增大,合金熔体浇铸到辊面上后受到的剪切力增大,导致合金熔体在辊面上的黏附力减小,因此,大的辊速制备得到的合金条带厚度减小.此外,不同辊速对应的合金条带组织有比较大的变化,这都同合金熔体在快速凝固过程中的传热传质相关.

图5 辊速为30 m/s三元NiAl-Mo合金急冷条带厚度截面 (a)近辊面共晶组织;(b)自由面共晶组织

图6 单辊急冷合金条带的宏观尺寸随辊速的变化关系

3.2.3 合金的传热分析

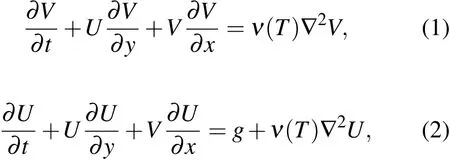

在单辊急冷条件下,合金的热历史对理解合金的快速凝固机制具有重要的指导意义,然而对合金熔体温度进行实时测量难度很大.因此,将Navier-Stokes方程、连续性方程和热传导方程相耦合,对合金条带的冷却速率进行理论计算.

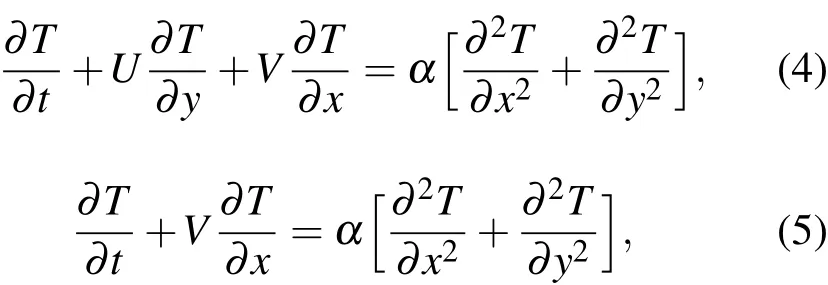

Navier-Stokes方程为

其中V和U分别为x和y方向的分速度,g为重力加速度,ν(T)=ν0exp(E/RT)为熔体动力学黏度系数.

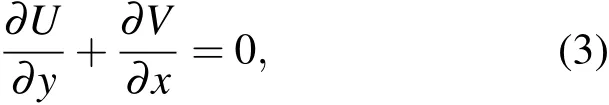

连续性方程为

熔体和固体的热传导方程分别为

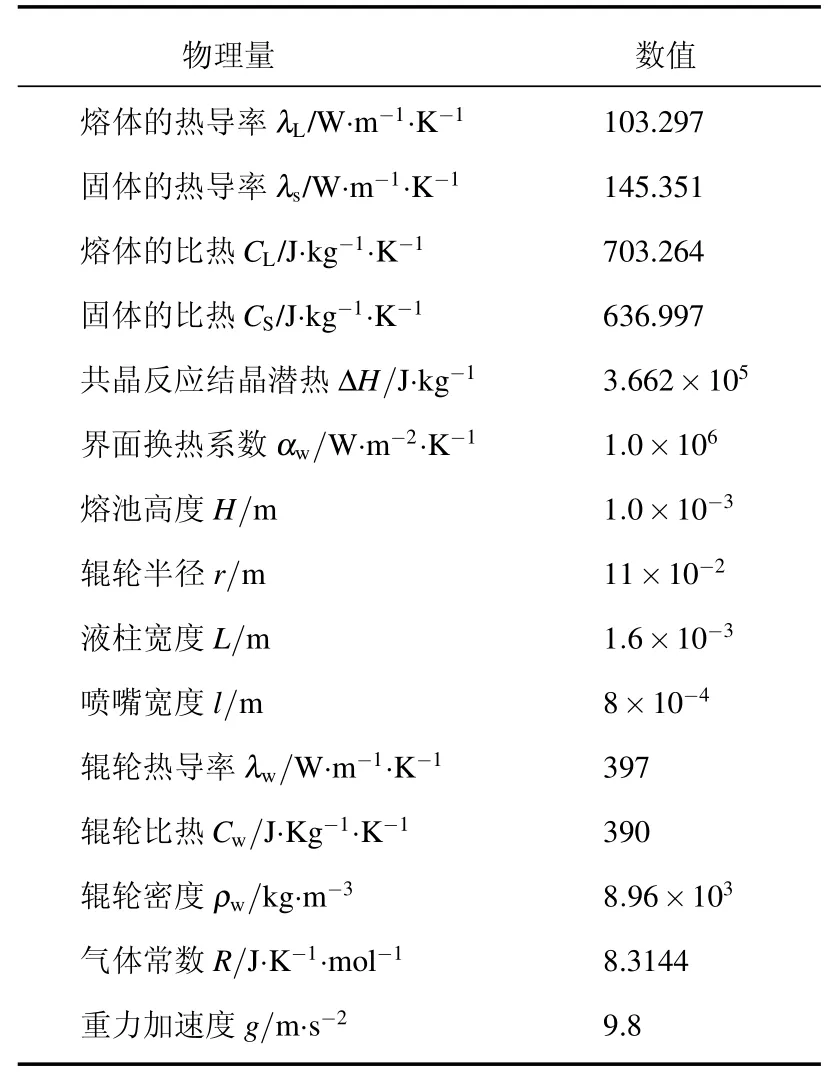

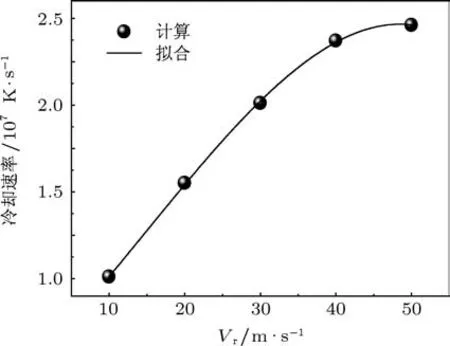

式中T为温度,α为热扩散系数,α=k/(ρ(T)Cp),Cp为热容.计算中采用表观热容法计入结晶潜热对金属凝固过程的影响,具体计算过程见文献[16,17].理论计算中所用物性参数如表1所示.由(1)—(5)式理论计算了不同辊速下合金条带的冷却速率,结果如图7所示.随着辊速的增大,合金条带冷却速率从1.01×107K/s增大到2.46×107K/s.当辊速Vr=10 m/s时,合金条带冷却速率为1.01×107K/s,条带厚度为54.4µm.合金熔体因受铜辊的激冷作用,发生瞬间形核和快速生长,促使晶粒在极短的时间内来不及长大就已经凝固.同时,熔体在快速凝固过程中释放出大量的结晶潜热,出现再辉过程,促使枝晶发生熔断,形成如图3(a)和图4(a)所示的凝固组织.在近辊面区形成了晶粒细小的柱状晶区,厚度约为20µm.在自由面区NiAl相呈现粗大等轴晶形态.这是由于在近辊面区受铜辊的激冷作用冷速较大,沿条带厚度方向凝固层热阻逐渐增大,冷却速率减小,晶粒生长为粗大等轴晶.当辊速增大为Vr=30 m/s时,合金条带冷却速率增大到2.01×107K/s.冷却速率的增大使柱状晶区厚度所占比例有所增大.如图6所示,随辊速的增大,合金条带的厚度逐渐减小,而柱状晶区的厚度相对条带厚度呈增大趋势.条带厚度的减小,使沿条带厚度方向凝固层热阻的影响减弱,从而自由面和近辊面冷却速率的差异减小,促使自由面区两相共晶组织体积分数减小,如图3(b)和图4(b)所示.冷却速率的增大,也促使NiAl相等轴晶发生细化.当辊速继续增大到Vr=50 m/s时,合金条带冷却速率增大到2.46×107K/s,条带厚度仅为22µm.冷却速率的进一步增大,使熔体凝固过程中晶粒生长时间更短,晶粒更加细小.如图3(c)和图4(c)所示,NiAl相等轴晶细化更加明显,近辊面的柱状晶区也变成更加细密的晶粒.可见,随着辊速的增大,合金条带冷却速率也随着增大,高的冷却速率破坏了合金的平界面稳定生长,从而改变了常规条件下的微观组织形态.

表1 理论计算所用NiAl-Mo共晶合金物性参数

合金熔体在单辊急冷快速凝固过程中的冷却速率比常规条件下的冷速要大至少3个数量级,因此其组织变化非常明显.在常规条件下,形成的主要是规则的共晶组织.但是,急冷快速凝固条件下抑制了两相之间的溶质扩散,进而导致两相共晶的生长受到限制,使得优先形核的NiAl相以等轴晶的形式在自由面生长,而在冷速更高的近辊面处,则形成了柱状晶组织,占有较小体积分数的Mo固溶体相则主要在NiAl枝晶间隙生长.

图7 合金条带的冷却速率随辊速的变化关系

4 结论

1)常规条件下NiAl-Mo三元共晶合金的微观组织表现为棒状的Mo镶嵌在NiAl相基体中,形成了类似“菊花”状的共晶胞组织形态.各相在共晶胞内部组织细小,而在胞界上由于结晶潜热的释放使其组织变得粗大.

2)常规条件下和单辊急冷条件下得到的合金样品均由B2结构的NiAl金属间化合物和bcc结构的Mo固溶体两相组成.两种实验条件下两相均具有(110)晶面优先生长的趋势,共晶相之间的协同生长具有(110)NiAl//(110)Mo取向关系.单辊急冷条件下,随着辊速(冷却速率)的增加,NiAl相的晶格常数也逐渐增大.

3)计算发现,合金熔体在单辊急冷实验中的冷却速率随着辊速的增大而增大,在10—50 m/s辊速范围内,合金条带的冷却速率从1.01×107K/s逐渐增大到2.46×107K/s.随着辊速(冷却速率)的增加,合金条带的厚度从54.4µm减小至22µm.

4)在不同辊速条件下形成的合金条带凝固组织均由近辊面的柱状晶区和近自由面的等轴晶区组成.随着辊速增大,虽然合金条带的厚度逐渐减小,但是近辊面的柱状晶区厚度与条带厚度相比,所占比例逐渐增大,且晶粒发生了明显细化.

在实验和分析过程中得到徐锦锋教授、夏瑱超、廖霜、李留辉等同事的有益帮助,在此谨致谢忱.

[1]Bei H,George P G 2005 Acta Mater.53 69

[2]Ferrandini P,Batista WW,Caram R 2004 J.Alloys Compd.381 91

[3]Gao Q,Guo J T,Huai K W 2007 Intermetallics 15 734

[4]Tang L Z,Zhang Z G,Li S S,Gong S K 2010 Trans.Nonferrous Met.Soc.China 20 212

[5]Sun H P,Shen J,Zhang J F,Fu H Z 2010 Rare Metal Mat.Eng.39 1009(in Chinese)[苏慧平,沈军,张建飞,傅恒志2010稀有金属材料与工程39 1009]

[6]Liang Y C,Guo J T,Zhou L Z,Zhang C L,Lin J D 2010 Mater.Lett.64 1707

[7]Ebrahimi F,Shrivatava S 1998 Acta Mater.46 1493

[8]Gali A,Bei H,George E P 2010 Acta Mater.58 421

[9]Rablbauer R,Fischer R,Frommeyer G 2004 Z.Metallkd.95 525

[10]Frommeyer G,Rablbauer R,Schafer H J 2010 Intermetallics 18 299

[11]Xie Y,Guo J T,Zhou L Z,Chen H D,Long O Y 2010 Trans.Nonferrous Met.Soc.China 20 2265

[12]Deputier S,Guerin R,Ballini Y,Guivarch A 1995 J.Alloys Compd.217 13

[13]Zhang Q A,Zhao G P,Hou Q Y,Wu H Y 2005 Mater.Sci.Eng.A 397 113

[14]Dudova M,Kucharova K,Bartak T,Bei H,George E P,Somsen C,Dlouhy A 2011 Scripta Mater.65 699

[15]Poirier D,Salcudean M 1988 J.Heat Transfer 110 562

[16]Xu J F,Wei B B 2004 Acta Phys.Sin.53 1909(in Chinese)[徐锦锋,魏炳波2004物理学报53 1909]

[17]Li Z Q,Wang WL,Zhai W,Wei B B 2011 Acta Phys.Sin.60 108101(in Chinese)[李志强,王伟丽,翟薇,魏炳波2011物理学报 60 108101]