纤维素/海藻酸钠共混膜的制备及力学性能

2013-12-08刘文洁

李 娜,刘文洁,罗 虎

(1.中华人民共和国玉林出入境检验检疫局,广西玉林537000;2.中华人民共和国钦州出入境检验检疫局,广西钦州535000)

纤维素相对分子质量很大,没有熔点,且不溶于普通的酸、碱和有机溶剂,无法加工成膜,且纤维素膜容易被微生物侵袭[1]。海藻酸钠是一种水溶性物质,可降解性好,而且具有抗菌性,通过将纤维素和海藻酸钠共混制膜,可以利用两者各自优点,得到力学性能、吸湿性和抗菌性均有明显改善的薄膜[2-4]。作者在氢氧化钠/尿素/硫脲溶剂体系中制备纤维素/海藻酸钠共混膜,确定了在此溶剂体系中制备纤维素膜的最佳工艺,并对薄膜的力学性能进行测试。

1 实验

1.1 原料与试剂

棉浆粕:聚合度为680,α-纤维素质量分数大于等于90%,山东雅美纤维有限公司产;海藻酸钠:青岛明月海藻集团有限公司产;氢氧化钠:化学纯,天津市博迪化工有限公司产;尿素:分析纯,莱阳市化工实验厂产;硫脲:分析纯,莱阳市双双化工有限公司产;丙三醇:分析纯,烟台三和化学试剂有限公司产;无水氯化钙:分析纯,天津市博迪化工有限公司产。

1.2 仪器

101A-2型干燥箱:上海市实验仪器总厂制;LLY-06电子单纤维强力仪:莱州市电子仪器有限公司产;BCD-206DT Haier冰箱:青岛海尔股份有限公司制;320-A电子天平:湘仪天平仪器设备有限公司制。

1.3 纤维素溶液和海藻酸钠溶液的制备

按氢氧化钠∶尿素∶硫脲质量比为7∶9∶9配制溶液,冷却到-10℃,加入一定量的纤维素,搅拌溶解并室温放置12 h,取上层清液,制得纤维素溶液。

按氢氧化钠∶尿素∶硫脲质量比为7∶9∶9的比例配制溶液,在室温下加入一定量的海藻酸钠,搅拌均匀让其静置溶解,制得质量分数为3%的海藻酸钠溶液。

1.4 纤维素膜的制备

纤维素溶液静置脱泡后在玻璃板上刮膜,厚度控制为0.5 mm。在空气中暴露1 min后,将该玻璃板浸入在一定浓度的H2SO4溶液中处理一段时间得到透明膜。用蒸馏水反复冲洗并浸泡1 h后,将其放入一定浓度的甘油溶液中浸泡一段时间,室温晾干。

根据膜的力学性能确定最佳工艺条件,研究纤维素溶液、凝固浴浓度、凝固浴温度对纤维素膜的力学性能影响。根据上述制备纤维素膜的实验方案分别制备不同膜。

1.5 纤维素/海藻酸钠共混膜的制备

纤维素溶液和海藻酸钠溶液混合并充分搅拌,静置脱泡后在玻璃板上刮膜,厚度控制为0.5 mm。在空气中暴露1 min后,将该玻璃板浸入在一定浓度的CaCl2溶液中凝固一段时间,再在一定H2SO4浓度的溶液中处理一段时间得到透明膜。用蒸馏水反复冲洗并浸泡1 h后,将其放入一定浓度的甘油溶液中浸泡一段时间,最后将它们放在玻璃板上室温晾干。

1.6 分析测试

拉伸强度:膜干燥后,将其裁成宽4 mm,长3~4 cm的条状,置于电子单纤维强力仪上测量其断裂强力(每组实验测10~15次,取平均值),计算出拉伸强度。

2 结果与讨论

2.1 纤维素膜的最佳制备条件

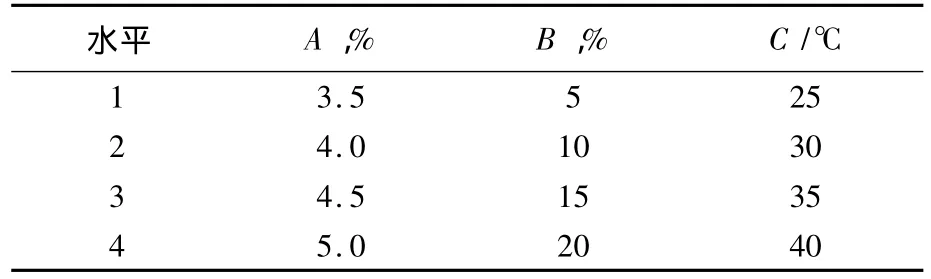

以纤维素溶液浓度(A)、凝固浴浓度即H2SO4的质量分数(B)、凝固温度(C)为影响因素,每个因素取4个水平,见表1;以膜的拉伸强度为评价指标,设计正交试验及结果见表2。

表1 正交实验因素水平表Tab.1 Factor level of orthoganol experiment

表2 正交实验结果Tab.2 Orthoganol experimental results

由表2可知,制膜溶液浓度是影响制膜液流动性能即黏度的主要因素,黏度太高或太低都不适合用流延法制膜。此外,制膜液浓度高低还影响膜的机械性能。制膜液浓度太低,则溶液中单位体积内高分子的含量过低,由此制得的膜机械强度较差;而溶液浓度太高时,由于高聚物的黏度随其浓度的增大而迅速上升,其结果必然是高聚物溶解性能变差及溶液的流动性能下降,从而导致制膜困难,膜的均匀性也会受到影响[5]。表2中,从影响因素结合 K1,K2,K3,K4值分析得出,选择质量分数为4.5%纤维素溶液,凝固浴质量分数为15%,凝固浴温度为25℃的工艺条件来做下一步研究。

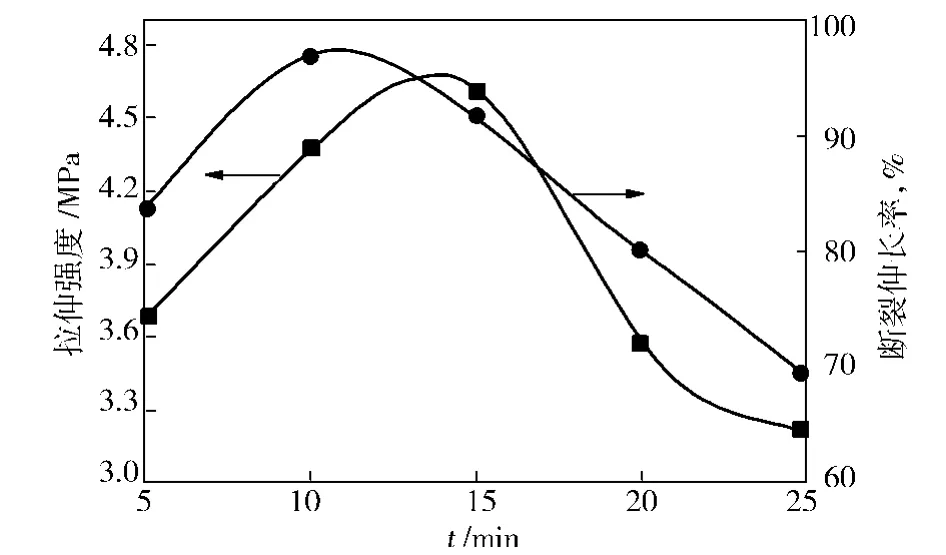

从图1可以看出,纤维素膜的拉伸强度先随浸泡时间的增长而增加,而且在5~10 min内增加的趋势最大。纤维素膜强度在15 min出现最大值,随后快速减小。原因在于凝固过程是脱去膜内部溶剂的过程,纤维素的溶剂与凝固剂的交换需要一定的时间。凝固时间较短,溶剂并未完全交换出来,致使凝固不充分,使膜的力学性能下降。凝固时间较长,纤维素在酸中发生降解,相对分子质量下降,膜的拉伸强度随之下降。所以选用15 min为膜的最佳凝固时间。

图1 凝固时间对纤维素膜力学性能的影响Fig.1 Effect of coagulation time on mechanical properties of cellulose membranes

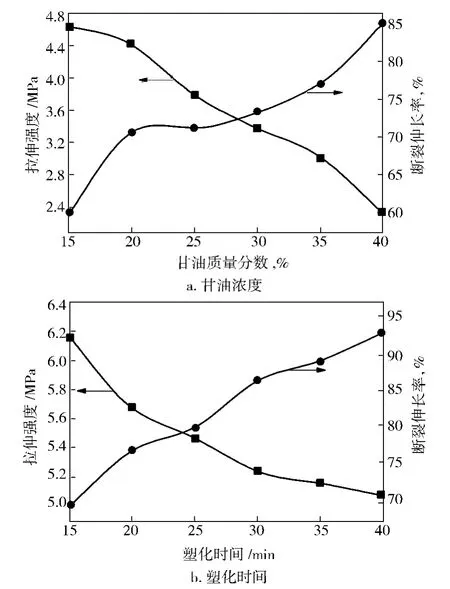

由图2可看出,纤维素薄膜的拉伸强度随着甘油浓度的增加呈下降趋势。甘油质量分数为20%~25%时,纤维素膜的拉伸强度变化不是很明显。但大于25%后,纤维素膜的拉伸强度明显下降,而断裂伸长率一直在增加。当甘油浓度含量过多时,会影响到薄膜的成型速度和结构,甘油渗透到纤维素分子之间,使得分子结构呈无序排列,但可以促进纤维素无定形区域的松驰过程,从而影响到膜的力学性能[7]。因此在20%甘油溶液中浸泡制得的膜的力学性能要好。

图2 甘油浓度及塑化时间对纤维素膜力学性能的影响Fig.2 Effect of glycerol concentration and plasticizing time on mechanical properties of cellulose membranes

由图2b可看出,随着塑化时间的延长,渗入纤维素分子中的甘油浓度增多,膜的拉伸强度下降,但塑化时间太短时,甘油未完全渗透到纤维素分子中,膜的柔韧性较差。在前30 min,纤维素膜的拉伸强度迅速下降,之后趋于缓和。其断裂伸长率随着浸泡时间的增长而增加。综合考虑,实验中选用4.5%纤维素溶液,在25℃凝固温度下,用5%硫酸溶液凝固15 min,再在20%甘油中对纤维素膜进行30 min的塑化处理,此时所得纤维素的拉伸强度为5.2 MPa。

2.2 纤维素/海藻酸钠共混膜的最佳工艺条件

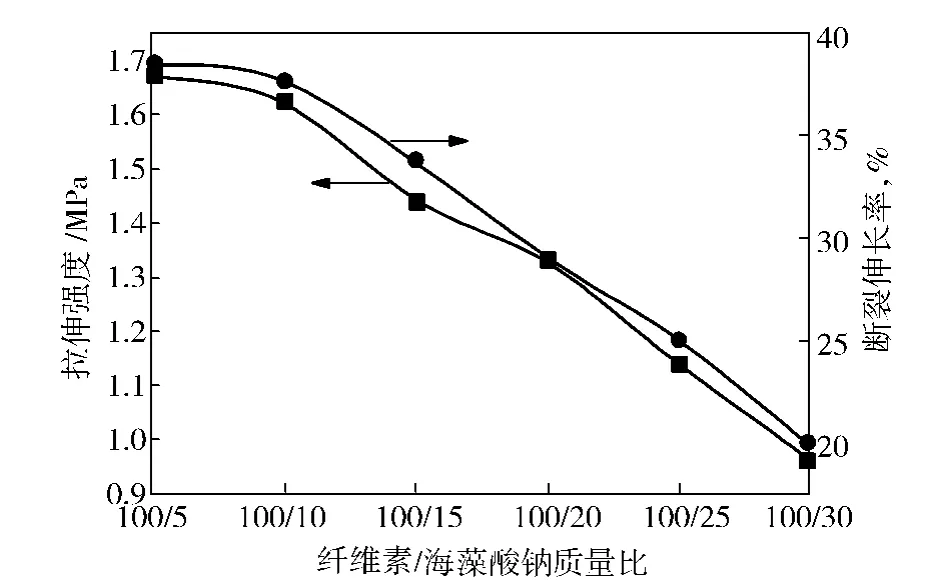

2.2.1 纤维素/海藻酸钠的质量比

在以上述纤维素膜最佳工艺研究的基础上,将4.5%纤维素溶液与3%海藻酸钠溶液按不同的质量比制备纤维素/海藻酸钠共混膜,先浸入质量分数10%的CaC12水溶液中凝固10 min,然后在5%H2SO4水溶液中处理15 min得到透明膜,用自来水浸泡1 h左右后,将其放入20%甘油水溶液中浸泡30 min后室温晾干,所制得的混合膜的力学性能如图3所示。从图3可看出,混合膜的拉伸强度和断裂伸长率随着海藻酸钠添加量的增加而降低。这由于纤维素和海藻酸钠是两种不完全相容的体系,海藻酸钠加入越多,溶液的不均一性越显著,导致膜力学性能的下降。因此选取纤维素溶液与海藻酸钠溶液质量比为100/5制备的共混膜研究其他工艺条件对其拉伸性能的影响。

图3 纤维素/海藻酸钠质量比对纤维素/海藻酸钠膜力学性能的影响Fig.3 Effect of mass ratio of sodium alginate and cellulose on mechanical properties of cellulose/sodium alginate blend membranes

2.2.2 氯化钙溶液浓度及凝固时间

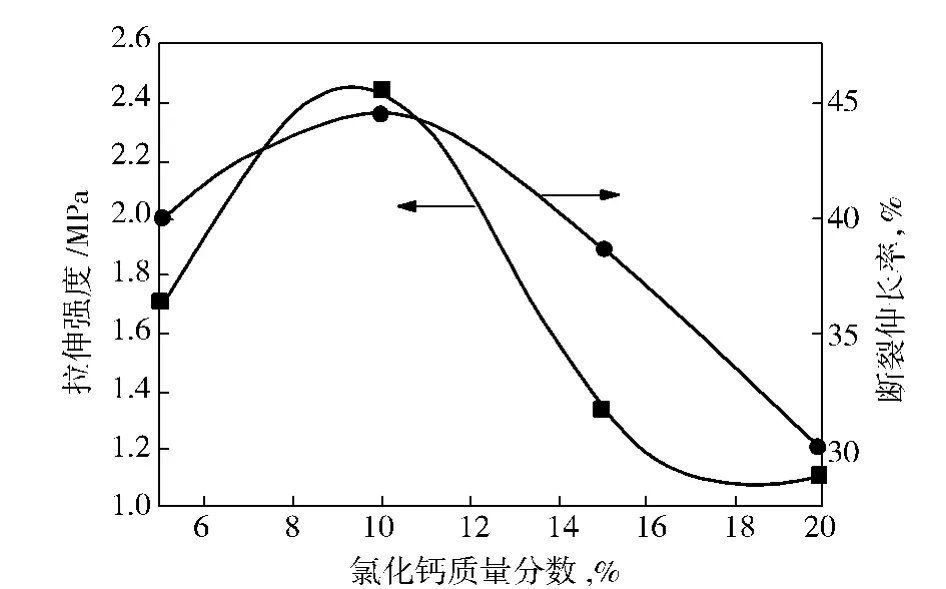

由图4可看出,纤维素/海藻酸钠膜的拉伸强度先随氯化钙浓度增加而增大,当氯化钙质量分数为10%时达到峰值,随后强度迅速下降,在质量分数为10%~15%间最为明显,而后下降趋势变缓。

图4 氯化钙溶液浓度对纤维素/海藻酸钠膜力学性能的影响Fig.4 Effect of calcium chloride concentration on mechanical properties of cellulose/sodium alginate blend membranes

这是因为,当凝固剂浓度过低时,膜的凝固过程较慢,凝固时间对膜强力的影响较明显。而凝固剂浓度过高时,外层迅速凝固,在内层固化前形成致密的皮层,阻碍了凝固剂向内层的继续扩散和内层的充分固化,同样不利于膜强度的提高[8]。所以选择 CaC12的质量分数为10%较适宜。

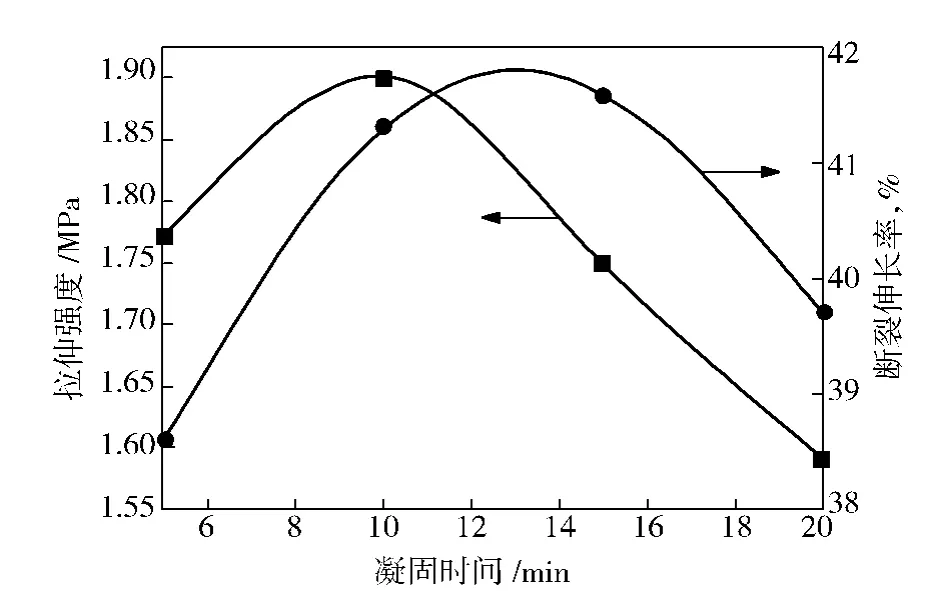

由图5可以看出,共混膜在10%的氯化钙中浸泡时间为10 min的强度最好。其原因是作为脱去膜内部溶剂的凝固过程,时间太短导致溶剂未能完全置换,凝固不充分降低膜强力;时间太长将发生纤维素和海藻酸钠降解,降低了相对分子质量,而且扩大了薄膜的孔径,使膜拉伸强度下降。

图5 凝固时间对纤维素/海藻酸钠膜力学性能的影响Fig.5 Effect of coagulation time on mechanical properties of cellulose/sodium alginate blend membranes

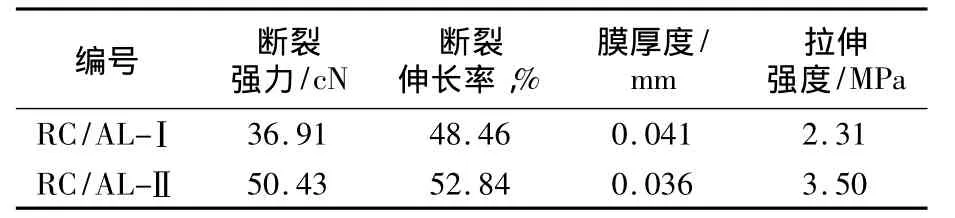

2.2.3 凝固顺序

刮制的共混膜需先后浸入氯化钙和硫酸中进行凝固反应。按照图5确定的最佳工艺,改变纤维素/海藻酸钠制膜的凝固顺序:刮制的共混膜先浸入10%氯化钙溶液,再浸入5%硫酸凝固15 min(RC/AL-Ⅰ);刮制的共混膜先浸入5%硫酸凝固15 min后,再放入10%氯化钙中反应10 min(RC/AL-Ⅱ),最后进行塑化处理。实验结果如表3所示。纤维素溶液中加入海藻酸钠后,由于溶液不均一,膜力学性能会下降。用硫酸作为凝固浴成型的过程,是中和、盐析、凝固、分解的过程。先浸入硫酸凝固,使占主要成份的纤维素分子反应,成膜。再浸入CaCl2,使Ca2+与海藻酸钠分子链段上的多个O原子发生螯和作用,使得海藻酸钠链间结合得更紧密,从而形成凝胶。由表3可看出,选用RC/AL-Ⅱ凝固顺序得到的共混膜的力学性能较好,其拉伸强度达3.5 MPa。

表3 凝固顺序对纤维素/海藻酸钠膜力学性能的影响Tab.3 Effect of coagulation sequence on mechanical properties of cellulose/sodium alginate blend membranes

3 结论

a.通过正交实验和单因素分析,得出在氢氧化钠/尿素/硫脲溶剂体系下制备纤维素薄膜的最佳工艺条件:质量分数为4.5%的纤维素溶液刮制的膜在25℃的5%的硫酸溶液中凝固15 min,再用蒸馏水冲洗浸泡后,放入20%甘油溶液中塑化30 min,此时所制得纤维素膜的强度为5.2 MPa。

b.纤维素/海藻酸钠共混膜的最佳工艺条件:质量分数分别为4.5%的纤维素溶液和3%的海藻酸钠溶液按质量比100/5共混刮膜后,先浸入5%硫酸溶液中凝固15 min,再放入10%氯化钙溶液中反应10 min,蒸馏水冲洗并浸泡1 h后放入20%甘油溶液中塑化30 min,所制得共混膜强度达 3.5 MPa。

[1]吕昂,张俐娜.纤维素溶剂研究进展[J].高分子学报,2007(10):937-943.

[2]Cadotte J E,Rozelle L T,Peterson R J,et al.Water transport across ultrathin membranes of mixed cellulose ester and ether derivatives[J].Appl Polym Sci:Appl Polym Symp,1970,13:73-83.

[3]施良和,胡汉杰.高分子科技的今天和明天[M].北京:化学工业出版社,1994:223-230.

[4]陈玺,唐在明.海藻酸钠在医学上的应用[J].中西医讯,1998(26):95-98.

[5]张春峰,王建清,张学瑶,等.利用LiCl/DMAc技术制备纤维素包装膜的研究[J].包装工程,2008(1):21-23.

[6]俞雷.玻璃纸增塑剂塑化机理及含量控制探讨[J].人造纤维,1990(6):10-15.

[7]王建清,张莉.NMMO法纤维素膜的制备及力学性能[J].天津科技大学学报,2008,23(4):9 -13.

[8]郭肖青,朱平,王新.海藻纤维的制备及其应用[J].纤维技术,2006(7):46-50.