米胚油精炼工艺与精炼油理化指标分析

2013-12-08罗美,李捷,熊华,*

罗 美,李 捷,熊 华,*

(1.南昌大学食品科学与技术国家重点实验室,江西南昌330047;2.南昌大学环境与化学工程学院,江西南昌330031)

米胚是稻谷的初生组织和分生组织,其脂肪含量在25%左右,是一种理想的植物油料资源,由它制取的米胚油是具有丰富营养价值和生理功能的油脂[1-4]。米胚油中不饱和脂肪酸比饱和脂肪酸多,两者比例约为4∶1,其中亚油酸含量达39%左右,脂肪酸组成接近人类理想的脂肪酸摄取模式。此外,维生素E在米胚油中的含量也较高,仅次于大豆油[2]。作为一种高营养价值的油脂,米胚油在保健食品的开发和利用方面前景广阔。但由于米胚毛油中所含杂质的种类和数量相对较多,为改善米胚油的风味和色泽,以加强油脂贮藏稳定性,得到符合精炼油质量标准的成品油,本实验拟对米胚毛油脱蜡、脱胶、脱色、脱酸/脱臭处理,并对脱胶工艺进行正交优化,对脱色用吸附剂和溶剂进行筛选,确立精炼条件,使精炼工艺处理后得到的成品油符合食用标准。

1 材料与方法

1.1 材料与仪器

米胚毛油 由江西南昌精诚油脂有限公司提供;玉米胚芽油 市售;浓磷酸(分析纯) 沈阳天罡化学试剂厂;正己烷 天津市大茂化学试剂厂,分析纯;石油醚 天津市永大化学试剂开发中心,分析纯;活性炭、活性白土 由江西天玉油脂有限公司提供。

HHS型电热恒温水浴锅、DHG-9070A型电热恒温鼓风干燥箱、RE-52AA型旋转蒸发仪 上海精宏实验设备有限公司;BH basicⅠ型磁力搅拌器 IKA公司;新世纪T6型紫外分光光度计 北京普析通用仪器有限责任公司;F/C型通用罗维朋比色计、阿贝折光仪 上海精密科学仪器有限公司;ZXZ-0.5直联型旋片式真空泵 上海大江工业泵厂;6890型气相色谱仪 美国Agilent公司。

1.2 实验方法

1.2.1 米胚油精炼工艺流程 参考文献[5-10],确定米胚油精炼流程如图1所示。

图1 米胚油的精炼工艺流程Fig.1 Diagram showing the operating procedure for the refining of rice germ oil

精炼工艺中,各级精炼油得率计算公式如下:

1.2.2 脱蜡油脱胶工艺单因素实验设计 称取100g脱蜡油于250mL烧杯中,置于恒温水浴中搅拌,加入85%磷酸溶液,待稳定后,再加入同温蒸馏水,反应,静置沉淀,离心分离,取上层油样干燥,得到脱胶油。在其他条件一致的前提下,分别考察反应温度、磷酸溶液加入量、蒸馏水加入量,反应时间等因素对脱胶油得率的影响。

1.2.3 脱蜡油脱胶工艺正交实验设计 在单因素实验基础上,设计L9(34)正交实验,对最佳脱胶工艺条件进行研究。因素及水平见表1。

表1 脱蜡油脱胶工艺正交实验因素与水平表Table 1 Factors and levels in orthogonal array design for optimizing degumming process of rice germ oil

1.2.4 脱胶油脱色工艺溶剂、吸附剂种类和用量的选择 脱色工艺:称取100g脱胶油于500mL的烧杯中,加入溶剂,室温下低速搅拌,再加入吸附剂,脱色30min,过滤,得到脱色油。本实验以罗维朋色泽、脱色率和脱色油得率为依据分别对溶剂、吸附剂的种类和用量进行筛选。

溶剂筛选:选用石油醚和正己烷,分别考察脱胶油与溶剂的体积比为 1∶1、1∶1.5、1∶2、1∶2.5 时的情况,活性炭20g。

吸附剂筛选:选用活性炭和活性白土,吸附剂的加入量的考察范围为 10、20、30、40g,正己烷(v∶v,1∶2)。

色泽测定:根据GB/T 22460-2008,用F/C型通用罗维朋比色计进行测量。

脱色率的测定与计算:用紫外分光光度计测定在430nm下,脱胶油脱色前后的吸光度,以蒸馏水作为空白样。脱色率(S)的计算公式如下:

式中:A0-脱色前油脂的吸光度;A1-脱色后油脂的吸光度。

1.2.5 米胚油各级精炼油样的检测

1.2.5.1 油样的感官检查 参照GB/T5009.37-2003中提出的食用油脂感官检查方法。

1.2.5.2 油样理化指标的检测 参照GB/T15689-2008、GB/T5538-2005、GB/T5532-2008、GB/T5534-2008及GB/T5535-2008,分别对米胚油各级油样的酸度(AV)、过氧化值(POV)、碘值(IV)、油脂皂化值、不皂化物含量(质量分数,%)进行测定。用阿贝折光仪测定20℃下各油样的折光率(n20D)。

1.2.6 米胚油各级油样脂肪酸组成的测定 毛油及精炼各阶段油样的脂肪酸组成用Agilent气相色谱仪进行分析。色谱条件:检测器:FID;色谱柱:CP-Sil88石英毛细管柱(100m×0.25mm);升温程序:45℃保持 3min,以 13℃/min将温度升至 175℃,保持27min,再以4℃/min升至215℃,保持35min;载气:N2,1.2mL/min;进样量:0.5μL。

2 结果与分析

2.1 脱胶工艺单因素实验结果

2.1.1 反应温度对脱胶油得率的影响 图2是磷酸溶液的加入量为油重的0.3%、蒸馏水的加入量为油重的5%、反应时间30min时反应温度对脱胶油得率的影响。由图2可以看出,随着反应温度的升高,脱胶油的得率下降,在60℃后,得率基本稳定。这是由于胶体分散相凝聚有一个“临界温度”,当温度等于或低于“临界温度”时,胶体凝聚在一起,从而不利于脱胶工艺的进行;当温度升高后,油脂黏度降低,利于脱胶,若温度过高,容易导致油脂氧化,从而影响品质,还会增加耗能。所以温度应控制在55℃左右。

图2 反应温度对脱胶油得率的影响Fig.2 Effect of reaction temperature on yield of degumming oil

2.1.2 磷酸加入量对脱胶油得率的影响 图3是反应温度55℃、蒸馏水的加入量为油重的5%、反应时间30min时磷酸加入量对脱胶油得率的影响。从图3可以看出,随着磷酸加入量的不断增大,脱胶油的得率迅速下降,这是由于磷酸的加入提高了水化的效果,促使油脂中的磷脂转变为亲水性的磷脂。当磷酸的加入量达到0.3%左右时,脱胶油得率不再下降,这是因为油脂中磷脂的数量有限。若磷酸的加入量过大,则会增加油脂的稳定性,从而不利于脱胶。综合考虑,磷酸的加入量控制在0.3%左右。

图3 磷酸加入量对脱胶油得率的影响Fig.3 Effect of phosphoric acid added on the yield of degumming oil

2.1.3 加水量对脱胶油得率的影响 图4是反应温度55℃、磷酸溶液的加入量为油重的0.3%、反应时间30min时加水量对脱胶油得率的影响。从图4可以看出,随着加水量的不断增大,脱胶油的得率下降,这是由于加水量多、磷脂吸水多,胶体膨胀,易于凝聚;当加水量在5%~6%时,脱胶油得率保持不变,此时脱胶效果最好;当加水量继续增加,过量的游离水使磷脂成为乳化剂而使油脂乳化,造成分离困难,脱胶油得率下降。所以加水量控制在5%左右。

图4 加水量对脱胶油得率的影响Fig.4 Effect of added water on yield of degumming oil

2.1.4 反应时间对脱胶油得率的影响 图5是反应温度55℃、磷酸溶液的加入量为油重的0.3%、蒸馏水的加入量为油重的5%时反应时间对脱胶油得率的影响。从图5可以看出,脱胶油的得率随反应的进行而不断下降,在30min之后,基本保持一致。这是由于水化作用发生在油水相的界面上,胶质水化需要一定反应时间。若反应时间过长,则容易发生油脂乳化,故控制反应时间在30min左右。

2.2 脱蜡油脱胶工艺优化

对正交实验进行极差分析,实验结果如表2所示。

图5 反应时间对脱胶油得率的影响Fig.5 Effect of reaction time on yield of degumming oil

由表2可知,磷酸加入量是影响脱胶油得率的最主要因素,各因素对脱胶油得率影响的主次顺序为磷酸加入量>反应温度>加水量>反应时间,最优工艺条件组合为A1B1C3D3,即反应温度为45℃,加入体积比为0.2%的磷酸溶液和6%的水,反应时间为40min。按此参数进行验证实验,精炼后脱胶油得率为96.89%,与正交实验各组处理结果相比,精炼效果最好。

表2 正交实验结果Table 2 Results of orthogonal array design test

2.3 脱色工艺优化

2.3.1 溶剂的种类和用量的确定 从表3可以看出,脱色油得率均在90%以上,当溶剂的用量相同时,正己烷的脱色率较石油醚高。随着溶剂用量的增加,脱色率和得率都逐渐增加,但当溶剂用量过高时,脱色率和得率的增加并不明显,又由于正己烷的价格较高,综合考虑选用200mL的正己烷进行脱色。

表3 不同溶剂脱色的脱色率和得率Table 3 The decolorization rate and decoloring oil yield under different solvents and levels

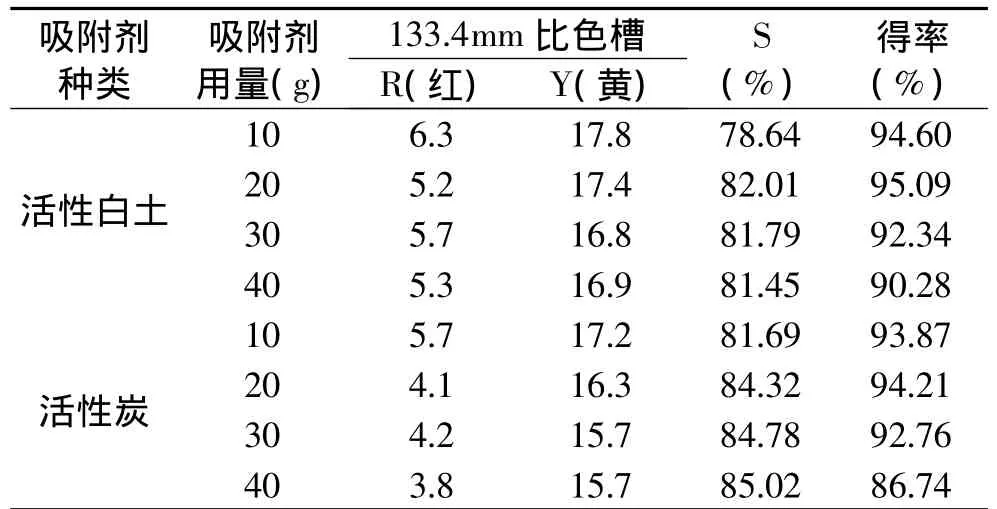

2.3.2 吸附剂的种类和用量的确定 由表4可以看出,活性炭的脱色效果优于活性白土。利用活性炭脱色得到的油脂其色泽中红色的值要较低,这是由于活性炭对去除油脂中的红色、去镁叶绿素等色素特别有效,此外活性炭与活性白土相比,不会给加工的油脂带来异味。故而选用活性炭作为吸附剂。又由于活性炭在脱色过滤时速度缓慢,且滞留油脂量高,价格相对较贵,综合考虑选用20g活性炭作为吸附剂。

表4 不同吸附剂脱色的脱色率和得率Table 4 The decolorization rate and decoloring oil yield under different adsorbents and levels

2.4 精炼各阶段油脂得率的分析

从表5中知,精炼各阶段油脂的得率都在90%以上,通过脱蜡、脱胶、脱色、脱臭各工艺对米胚油进行精炼处理的效果较好,米胚油的损耗较少。

表5 精炼各阶段油脂的得率Table 5 Refining oil yield in various stages

2.5 感官评价

米胚油与玉米胚芽油及卫生标准(GB 2716-2005)的感官评价对比见表6。由表中可知,毛油经过精炼工艺处理之后,原本浑浊的米胚毛油变得澄清透明,主要是脱蜡、脱胶工艺除去了油中蜡质、磷脂、胶质等物质;而脱色过程在经过活性炭的吸附后,去除了油脂中的天然色素、微量金属等物质;由于毛油的酸价高引发的酸败味在经过脱酸、脱臭工艺后也被去除。精炼后油的各项感官指标均达到了卫生标准,但色泽与玉米胚芽油相比仍存在着一定差距,因为除溶剂和吸附剂外,脱色温度、时间及搅拌速度等因素都可能会对脱色效果产生影响,还需要进一步完善脱色工艺条件。

2.6 米胚各级精炼油的理化指标

米胚油精炼各阶段的理化指标与植物油卫生标准(GB 2716-2005)的对比如表6所示:毛油、脱蜡油、脱胶油、脱色油的酸价(AV)、过氧化值(POV)及皂化值均较高。在贮藏和加工的过程中,米胚油由于脂肪酶的存在,很容易发生自身氧化、酸败而变质,故其AV高,即游离脂肪酸的含量较高;油脂酸败越严重,POV就越高。通过脱酸/脱臭精炼工艺后,得到的脱臭油的AV、POV及皂化值分别为0.69mg/g、132.52mmol/kg和162mg/g,符合植物油卫生标准的要求。

由表6中可知,米胚油各精炼阶段油脂的碘值均在卫生标准的范围内,折光率除脱蜡油、脱色油外,毛油、脱胶油、脱臭油均处在食用油的正常范围(1.4695~1.4720)。油脂的碘值与油脂中脂肪酸不饱和程度和含量有关,在精炼过程前后与油脂中甘油三酯结合的脂肪酸本身没有变化,其不饱和脂肪酸含量相差不大(见表7),故各阶段油脂的碘值相差不大,仅在脱臭中游离的不饱和脂肪酸被脱除导致了碘值变低。从表6还可看出,毛油的不皂化物含量较高,达3.25%,是由于毛油中含有较多的甾醇,而甾醇是不皂化物的主要组成部分。随着精炼过程进行,蜡脂、色素类、烃类化合物等物质的脱除,油脂的不皂化物含量降低,成品油的不皂化物达到0.82%。

2.7 米胚各级精炼油的脂肪酸组成分析

米胚油精炼各阶段油脂的脂肪酸组成如表7所示,其精炼前后油脂的脂肪酸组成没有发生太大变化,米胚毛油中油酸、亚油酸、棕榈酸的含量最高,分别占41.32%、32.51%、19.71%。精炼处理由于水分、温度、脱色剂等因素的影响,部分脂肪酸发生氧化水解,致使长链不饱和脂肪酸不饱和键断裂,生成短链脂肪酸。C20以后的脂肪酸在精炼过程后不再检出,表明长链脂肪酸在高温的精炼过程中生成了短链烷酸及小分子醛、酮类化合物。亚油酸的含量降到了26.78%,油酸的含量则增加到43.20%,可能是由于含双不饱和键的亚油酸中一个不饱和键发生氧化所导致的。从表7看出,各阶段米胚油中不饱和脂肪酸的含量较高,几乎都在80%左右,其脂肪酸组成接近人类理想的脂肪酸摄取模式,因而米胚油是一种营养价值很高的植物油。

表6 米胚油与市售食用油及卫生标准的理化指标对比Table 6 Comparisons on physicochemical properties between rice germ oil and edible oil and health standards

表7 米胚油精炼各阶段油脂的脂肪酸组成Table 7 Fatty acid composition of rice germ oil in various refining stages

3 结论

进行优化设计后,米胚毛油精炼各阶段工艺油脂的得率均在90%以上,油脂损耗较小。通过正交实验确定了最优脱胶工艺条件:反应温度45℃,磷酸溶液加入量为0.2%,加水量为6%,反应时间40min,脱胶油的得率为96.89%。对脱色工艺中的吸附剂和溶剂筛选后确定了最优的吸附剂和溶剂及用量:正己烷200mL,活性炭20g,脱色率为84.32%,脱色油得率为94.21%。精炼处理后米胚油气味、色泽、理化指标均已达到国标植物油卫生标准,AV从70.9mg/g降至0.69mg/g,POV 降至132.52mmol/kg,IV为90.2g/100g,皂化值为162mg/g,不皂化物含量占0.82%,折射率1.4709。精炼前后米胚油脂脂肪酸组成基本没有差异,以油酸、亚油酸、棕榈酸为主,不饱和脂肪酸的含量接近80%。

[1]俞一夫.稻米胚的开发利用与米胚油的保健功能[J].粮食科技与经济,1998(3):32-33.

[2]李爱华.米胚的营养价值和胚芽米的加工技术[J].粮食与饲料工业,1997(5):7-10.

[3]KO SN,HA T Y,HONG SI,et al.Enrichment of tocols from rice germ oil using supercritical carbon dioxide[J].Food Science and Technology,2012,47(4):761-767.

[4]Pawar S K,Vavia P R.Rice germ oil as multifunctional excipient in preparation of self-microemulsifying drug delivery system(SMEDDS)of tacrolimus[J].Aaps Pharmscitech,2012,13(1):254-261.

[5]韩景生,叶彩文.油脂精炼工艺学[M].北京:中国财政经济出版社,1989.

[6]茅伟明,汪卫平.米糠油精炼工艺与综合利用[J].中国油脂,1992(6):14-17.

[7]SUN F X,Zou Z M.Determination of oil color by image analysis[J].Journal of the American Oil Chemists Society,2001,78:749-752.

[8]MASKAN M,BAGCI H.Effect of different adsorbents on purification of used sunflower seed oil utilized for frying[J].European Food Research and Technology,2003,217:215-218.

[9]Kim I H,Kim C J,You J M,et al.Effect of roasting temperature and time on the chemical composition of rice germ oil[J].Journal of the American Oil Chemists Society,2002,79(5):413-418.

[10]王郑平.米糠色拉油的生产技术[J].粮油食品科技,2006,14(5):31-33.