聚氧化乙烯对大豆分离蛋白静电纺丝影响的研究

2013-12-08严江殷万芝力李庆全杨晓泉

严江殷,万芝力,李庆全,杨晓泉

(华南理工大学轻工与食品学院,广东广州510640)

近年来,生物可降解材料的研究与应用越来越受到关注。大豆分离蛋白(soy protein isolate,SPI)作为一种可再生资源,来源丰富,具有良好的生物相容性、生物降解性和加工性,在食品工业、农业、生物科学和生物技术中有着巨大的应用空间[1]。静电纺丝(以下简称电纺)技术是一种基于电水动力学的技术[2],可制备纳米级或微米级聚合物纤维。目前,电纺技术在玉米醇溶蛋白[3-5]、乳清蛋白[6-7]等的应用研究较多,关于SPI电纺纤维的研究则尚少,且多数研究所得纤维中 SPI的含量不高[8-11]。SPI是一种球状蛋白质,蛋白分子之间的交联度小,使得单独SPI溶液由于黏度过低而无法进行电纺,加入高分子聚合物如聚氧化乙烯 poly(ethylene oxide)(PEO)[8]、聚乙烯醇 poly(vinyl alcohol)(PVA)[9-11]等可以增加分子间的交联度,提高溶液黏度,从而得到电纺纤维。PEO是一种水溶性的生物相容性高分子聚合物,具有良好的可纺性[12]。本文以水为溶剂,探讨以SPI为基料的SPI/PEO电纺纤维,为新型生物可降解材料提供绿色原料。

1 材料与方法

1.1 材料与仪器

低温脱脂大豆粕 山东禹王有限公司,粉碎过80目筛后储存于4℃下密闭容器中。豆粉蛋白质含量为55.5%±0.4%,氮溶指数84.0%;聚氧化乙烯,分子量500ku;所用化学试剂均为分析纯。

静电纺丝机1008型 北京康森特科技公司;扫描电子显微镜TM 3000 日本日立公司;动态接触角测试仪DCAT21 德国Dataphysics公司;哈克旋转流变仪RHS600 德国 HAAKE公司;电导率仪DDS-307型 上海精密科学仪器有限公司。

1.2 实验方法

1.2.1 大豆分离蛋白的制备 采用碱溶酸沉法[13]制备大豆分离蛋白,杜马斯定氮法测得蛋白含量为90.80% ±0.26%(w/w),SDS-PAGE检测纯度可达90%以上。

1.2.2 SPI/PEO共混溶液 称取一定量的SPI和PEO,加入蒸馏水使其浓度为10wt%,分别配制SPI/PEO 共混比为 100/0、90/10、80/20、70/30、60/40。于室温下磁力搅拌至完全溶解,得到均匀的纺丝溶液,待用。

1.2.3 电纺 电纺在温度为35℃,相对湿度45%的环境中进行。电纺过程工艺参数设置如下:电压为15k V,溶液流速为1.5mL/h,接收距离为10cm。

1.2.4 溶液性质测定 于25℃测定溶液的黏度和电导率,用Wilhelmy法测定溶液的表面张力。

1.2.5 SPI/PEO复合电纺纤维电镜表征 对电纺纤维进行形貌观察,并用图像处理软件ImageJ估算纤维直径,在图中任选30条纤维,取其平均值。

2 结果与讨论

2.1 SPI/PEO共混比对电纺纤维形成的影响

图1显示的是10wt%SPI/PEO共混溶液在电压15k V、溶液流速1.5mL/h、接收距离10cm条件下的电纺纤维图。在溶液浓度一定时,随着SPI与PEO的共混比的减小,即PEO在共混溶液中含量的增加,所得到的电纺纤维的形貌有了很大的改善。单独SPI在任何电压和流速下都不能形成纤维。随着PEO添加量增加,收集物呈现从颗粒到纤维的变化趋势。当SPI/PEO共混比为90/10时,无法进行电纺,只能得到球状颗粒;SPI/PEO共混比为80/20时,得到串珠状纤维,纤维直径为(182±49)nm;SPI/PEO共混比为70/30时,得到连续较均一形貌的纤维,纤维直径为(244±29)nm,分布较窄;到60/40时,得到连续纤维,但纤维直径分布不太均匀,纤维直径为(340±113)nm。以上分析表明,随着PEO在共混溶液中含量的增加,改善了SPI溶液的可纺性,得到的纤维形貌较好,直径分布均匀,而继续增加PEO的量会导致纤维直径分布出现不均。

在电纺条件一定的情况下,电纺溶液的性质是影响纤维形貌的主要参数。不同SPI/PEO共混比的溶液,其粘度、表面张力和电导率均不同。结合表1可知,要获得电纺纤维,SPI/PEO共混溶液粘度必须高于0.1Pa·s(SPI/PEO共混比为80/20、70/30和60/40),保证其分子有足够的分子缠结,阻止溶液破裂成液滴,从而实现颗粒到纤维的转变[15]。低于该数值,如 SPI/PEO共混比为 90/10时,黏度只有0.049Pa·s,高分子间相互作用较弱,不能形成纤维。当溶液粘度增加至0.455Pa·s,即SPI/PEO共混比为60/40时,高分子间的相互作用过大增加了射流的不稳定性,从而使纤维的形貌变差,直径分布不均。

图1 不同SPI/PEO共混比对电纺纤维形貌和纤维直径分布的影响Fig.1 Effect of SPI/PEO mass ratios on morphology and diameter distribution of electrospun fibers

研究表明,纤维直径随着溶液电导率的增加会显著地减小[14]。实验结果显示,SPI/PEO共混比从60/40到80/20时,溶液电导率从1.23ms·m-1增加至1.73ms·m-1,纤维直径则由(340±113)nm 减小到(182±49)nm。但是SPI/PEO共混比为80/20和90/10时,纤维形貌较差,甚至不能形成纤维。这是因为电导率增大使得射流受到的电场力增大,导致射流量增加,喷射流不稳定,且在空中固化不完全[15],使得纤维上出现串珠或呈球状颗粒。

各纺丝溶液的表面张力虽然没有明显差异,但表面张力的增大会使喷射流趋于不稳定,从而影响纤维的形貌[16]。比较可以得到纤维的三个SPI/PEO共混比溶液的表面张力,共混比为70/30时的表面张力是最小的,有利于得到连续均一的纤维。

表1 10wt%SPI/PEO共混溶液的性质Table 1 Properties of 10wt%SPI/PEO blended solution

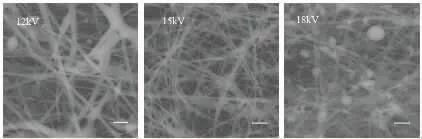

2.2 电压的影响

电压是影响电纺过程中的一个重要因素,电压的增大,可使射流获得更大的加速度,对形成的纤维有更大的拉伸应力,有利于得到更细的纤维[17]。但电压过高会造成射流不稳定,使纤维在其径向形成珠状颗粒[18]。在溶液流速为1.5mL/h、接收距离为10cm的条件下,对SPI/PEO共混比70/30的溶液在不同外加电压下进行电纺。从图2可以看出,溶液在12、15、18k V的电压下都可以形成纤维。电压为12k V时,纤维部分粘连,直径不均匀,且有串珠;电压为15kV时,得到了均匀性较好的纤维,纤维直径变小;电压为18kV时,纤维虽细,但有大量颗粒产生。随着电压的增大,纤维直径减小,从(378±210)nm(12k V)减小至(238±47)nm(18kV)。因此,选用15k V的电压为宜。

2.3 流速的影响

图2 不同电压对SPI/PEO电纺纤维形貌的影响Fig.2 Effect of different voltages on morphology of electrospun SPI/PEO fibers

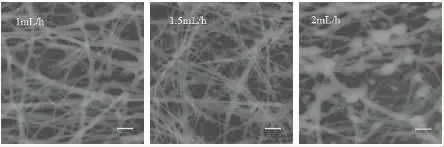

流速的大小会影响喷射速度和溶液的传输速率。流速适当时,溶剂挥发有足够的时间[19],可得到光滑连续的纤维。流速继续增大,纤维束得不到充分拉伸,纤维的直径也随之变大。在电压为15kV、接收距离为10cm的条件下,对SPI/PEO共混比70/30的溶液在不同溶液流速下进行电纺。从图3可以看出,当溶液流速为1mL/h时,纤维断裂不连续,存在缺陷;当溶液流速为1.5mL/h时,可以得到连续的纤维;当溶液流速为2mL/h时,大量串珠产生。因此,适宜的溶液流速为1.5mL/h。

图3 不同流速对SPI/PEO电纺纤维形貌的影响Fig.3 Effect of different flow rates on morphology of electrospun SPI/PEO fibers

2.4 接收距离的影响

接收距离与射流在空中的运行时间直接相关。适宜的距离下,射流具有更长的运行时间和空间,溶剂有充分的挥发时间,纤维直径变细;并且能够更加充分地对纤维进行拉伸[20],使纤维变细,且连续均匀不粘连。在电压为15kV、溶液流速为1.5mL/h的条件下,对SPI/PEO共混比70/30的溶液在不同接收距离下进行电纺。从图4可以观察到,当接收距离为7cm时,纤维直径粗大,并粘连在一起;接收距离增大为10cm时,纤维纤细而连续,形貌良好;继续增大接收距离至13cm,纤维形貌没有太大的变化。因此,确定接收距离为10cm。

图4 不同接收距离对SPI/PEO电纺纤维形貌的影响Fig.4 Effect of different distances from tip to collector on morphology of electrospun SPI/PEO fibers

3 结论

10wt%SPI/PEO共混溶液在SPI/PEO共混比为70/30时具有良好的可纺性。电压、溶液流速和接收距离均会对纤维的形貌产生明显的影响。通过调整各种参数可以减少串珠、断丝等的形成,从而得到具有良好形貌的连续均一纤维。本文初步确定10wt%SPI/PEO共混溶液在SPI/PEO共混比为70/30时的最佳纺丝电压为15kV,接收距离为10cm,溶液流速为1.5mL/h。

[1]Song F,Tang DL,Wang XL,et al.Biodegradable soy protein isolate-based materials:A review[J].Biomacromolicules,2011,12(10):3369-3380.

[2]Chakraborty S,Liao I,Adler A,et al.Electrohydrodynamics:A facile technique to fabricate drug delivery systems[J].Advanced Drug Delivery Reviews,2009,61:1043-1054.

[3]Fernandez A,Torres- Giner S,Lagaron JM.Novel route to stabilization of bioactive antioxidants by encapsulation in electrospun fibers of zein prolamine[J].Food Hydrocolloids,2009,23(5):1427-1432.

[4]Li Y,Lim LT,Kakuda Y.Electrospun zein fibers as carriers to stabilize(-)- epigallocatechin gallate[J].Journal of Food Science,2009,74(3):233-240.

[5]Gomez-Estaca J,Balaguer MP,Gavara R,et al.Formation of zein nanoparticles by electrohydrodynaminc atomization:Effect of the main processing variables and suitability for encapsulating the food coloring and active ingredient curcumin[J].Food Hydrocolloids,2012,28(1):82-91.

[6]López-Rubio A,Lagaron JM.Whey protein capsules obtained through electrospraying for the encapsulation of bioactives[J].Innovative Food Science and Emerging Technologies,2012,13:200-206.

[7]Vega-Lugo AC,Lim LT.Effects of poly(ethylene oxide)and pH on the electrospinning of whey protein isolate[J].Journal of Polymer Science,2012,50(16):1188-1197.

[8]Vega- Lugo AC,Lim LT.Controlled release of allyl isothiocyanate using soy protein and poly(lactic acid)electrospun fibers[J].Food Research International,2009,42(8):933-940.

[9]Cho D,Netravali AN,Joo YL.Mechanical properties and biodegradability of electrospun Soy Protein Isolate/PVA hybrid nanofibers[J].Polymer Degradation and Stability,2012,97(5):747-754.

[10]赵亮,唐功文,苏峻峰,等.大豆分离蛋白/聚乙烯醇的电纺研究[J].高等学校化学学报,2010,31(4):811-814.

[11]Cho D,Nnadi O,Netravali A,et al.Electrospun hybrid Soy Protein/PVA fibers[J] .Macromolecular Materials and Engineering,2010,295(8):763-773.

[12]Greiner A,Wendorff JH.Electrospinning:A fascinating method for the preparation of ultrathin fibers[J].Angewandte Chemie International Edition,2007,46(30):5670-5703.

[13]Iwabuchi S,Yamauchi F.Determination of glycinin and β-conglycinin in soybean proteins by immune mological methods[J].Journal of Agricultural and Food Chemistry,1987,35(2):200-205.

[14]Bhardwaj N,Kundu SC.Electrospinning:A fascinating fiber fabrication technique[J].Biotechnology Advances,2010,28(3):325-347.

[15]王小梅,黄永安,布宁斌,等.静电纺丝制备微纳纤维的形貌表征与影响机理分析[J].科学通报,2012,57(10):860-866.

[16]Hohman MM,Shin M,Rutledge G,et al.Electrospinning and electrically forced jets.II.Applications[J].Phys Fluids,2001,13:2221-2236.

[17]叶春洪,戴红旗.静电纺丝纤维的研究及应用进展[J].纤维素科学与技术,2011,19(2):76-82.

[18]Deitzel JM,Kleinmeyer J,Harris D,et al.The effect of processing variables on the morphology of electrospun nanofibers and textiles[J].Polymer,2001,42(1):261-272.

[19]Yuan X,Zhang Y,Dong C,et al.Morphology of ultrafine polysulfone fibers prepared by electrospinning[J].Polym Int,2004,53(11):1704-1710.

[20]Tan SH,Inai R,Kotaki M,et al.Systematic parameter study for ultra- fine fiber fabrication via electrospinning process[J].Polymer,2005,46(16):6128-6134.