鱼群优化下的BP网络在冷轧控制中的应用*

2013-12-07王洪瑞张峻林魏立新

李 莹,王洪瑞,张峻林,魏立新

(燕山大学 工业计算机控制河北省重点实验室,河北 秦皇岛 066004)

随着冷轧机速度和质量要求的不断提高,用户对冷轧带钢质量提出了越来越高的要求。为了保证达到用户需求,对其生产过程提出了非常严格的控制要求,在冷轧机上都装设有厚度自动控制装置(AGC)[1]。一般轧制生产线的自动化控制系统核心控制器,大多采用西门子可编程逻辑控制器(PLC)系列。由PLC控制器、FM458功能块、FM438接口模块、高速数据通信网及人机接口组成自动化控制系统,其软件选用了STEP 7、PLC编程语言以连续功能图(CFC),同时还用到顺序控制图(SFC)及SCL编程语言。其中,核心控制器采用CFC中自带的PIC模块,此模块以PID控制为理论基础。但其理论本身存在鲁棒性差、对时变和纯滞后响应程度不高等问题,使得此控制模块难以适应愈加复杂的现场需求。而神经网络由于具有良好的自学习、并行性及较强的容错能力,无需精确的数学模型就能够很好地实现一组非线性映射。将神经网络智能算法应用于冷轧工业[2]成为了研究的热点。但是由于神经网络的控制效果依赖于网络的初始权值,研究人员用多种方法对网络权值的优化进行改进[3-5],却都没有从根本上改变算法本身寻优速度慢的问题。人工鱼群算法是模仿鱼类行为方式提出的一种基于动物自治体的优化方法[6-7],是集群智能思想的一个具体应用。它能很好地解决函数优化等问题,具有克服局部极值、取得全局极值的能力。

1 冷轧液压压下系统数学模型

厚度自动控制系统是通过测厚仪或传感器对带材实际轧出厚度连续进行测量,并根据实测值与给定值比较后的偏差信号,借助于控制回路或计算机的功能程序,改变压下装置、张力或轧制速度,将带材出口厚度控制在允许的偏差范围内。

一个完整的液压AGC系统由若干各厚度自动控制系统组成,其中最主要的是电液位置伺服系统,它由供油管道、伺服阀、回油管道、液压缸、传感器、控制放大器等组成,如图1所示[8]。

图1 电液位置控制系统结构图

将各部分传递函数带入框图,可得轧机液压AGC系统模型,如图2所示。

由图2得到系统开环传递函数为“

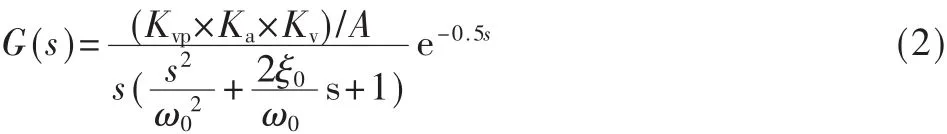

式(1)传递函数比较复杂,为便于分析,对其加以简化。简化后的传递函数为:

其中,Kv为电液伺服阀流量增益,Kvp为传感器增益,Ka为放大器增益,ω0为系统固有频率,s为拉普拉斯算子,ξ0为阻尼比,A为液压缸活塞面积。

式(2)中参数取值见表1,算得控制对象传递函数为:

表1 轧机各参数取值表

2 PLC控制实验

2.1 FM458功能块介绍

FM458模块是西门子公司的一款FM458-DP功能模版,它以S7-400为载体,不仅具有高性能 S7-400PLC系统,还有更高等级的实时性能。它可以通过DP口进行通信或下载,下载运算速度快、使用方便。结合其扩展模板EXM438,可以执行如力矩、转速、位置闭环控制等多种高动态响应的应用;编程环境为CFC平台,编程方式为模块化结构,其中的每个模块都具有特定的功能。

FM458系统特点如下:

(1)高性能。由于FM458是基于SIMADYND高性能CPU-PM6的板子,所以它具有和PM6相同的性能;

(2)运算速度快。采用128 MHz,64位RISC处理器,可以提供高性能的计算能力;

(3)任务的最小控制周期可以达到0.1 ms;

(4)集成8个数字量输入,可以触发8个中断任务。组态及编程软件采用D7-SYSV6.0。

系统硬件构成如下:机架选用UR2。电源模板PS407 20 A,CP选用 CP443-1,CPU选用 FM458;扩展模板选EXM438-1,它含有 8路模拟量输出,-10~+10 V(±10 mA),分辨率为 12位的 4路,分辨率为16位的4路;5路模拟量输入,-10~+10 V,分辨率为 12位,最大转换时间为 45μs;8路 24 V开关量输出;16路 24 V开关量输入;8路15 V或5 V增量型编码器;4路绝对型编码器。开关量输入输出使用S7-400的数字模板。

2.2 实验过程说明

由于AGC系统要求控制装置具有实时性能,并可执行多任务控制程序,因此控制系统选用西门子的FM458功能模板。整个控制策略研究实验分为3个过程:(1)在FBG软件中创建要编写的功能文件,编写头文件和C语言程序的原代码,经过反复调试编译通过后,在FBG中创建与CFC关联的库文件。(2)更新CFC中的文件库以便查找以上创建的文件,然后利用上述模块及实验相关模块编写CFC程序。(3)通过FM458接口与模拟液压系统交换数据,实现对模拟系统的在线控制,调试控制器参数直至得到理想结果。

3 BP网络控制

基本鱼群算法的寻优过程顺序是先进行追尾行为,若没有移动,则进行觅食行为,依然没有移动再执行聚群行为,若最后仍没有移动,则执行随机行为。这样的顺序执行程序会浪费大量的时间,本文采用并行移动策略对算法进行改进。计算拥挤度因子,若过分拥挤则执行觅食行为;否则执行聚群行为和追尾行为,最后比较聚群行为和追尾行为的目标函数值,这样的并行搜索策略可大大缩短运算时间并提高算法的精度。

BP神经网络在求解最优化问题时,容易陷入局部最优值。鱼群算法通过鱼的运动规律,设定人工鱼个体,模拟鱼群的觅食、追尾和聚群行为,通过个体的局部寻优,实现全局寻优。人工鱼在不断探索周围环境状况和同伴状态之后,汇集在几个局部最优点处,而较大的极值区域周围一般能集结较多的人工鱼,这有助于判断并获取全局极值。流程图如图3所示。

图2 液压AGC系统位置闭环框图

图3 改进的鱼群算法优化BP神经网络流程图

3.1 改进的人工鱼群算法优化BP神经网络的流程

改进的鱼群算法是一个循环算法,在寻优的过程中不断循环往复,直到找到全局最优值,本文待优化变量X为70个网络初始权值。

鱼群算法用于优化神经网络时的具体步骤为:

(1)设定神经网络结构;

(2)设定人工鱼参数;

(3)人工鱼游动优化神经网络;

(4)选择游动行为,判断是否达到精度;

(5)输出神经网络初始权值并执行BP网络循环;

(6)输出最终优化参数并进行在线PID控制。

最优解X:

最优解 Y:0.008 9

3.2 鱼群算法优化后的网络输出

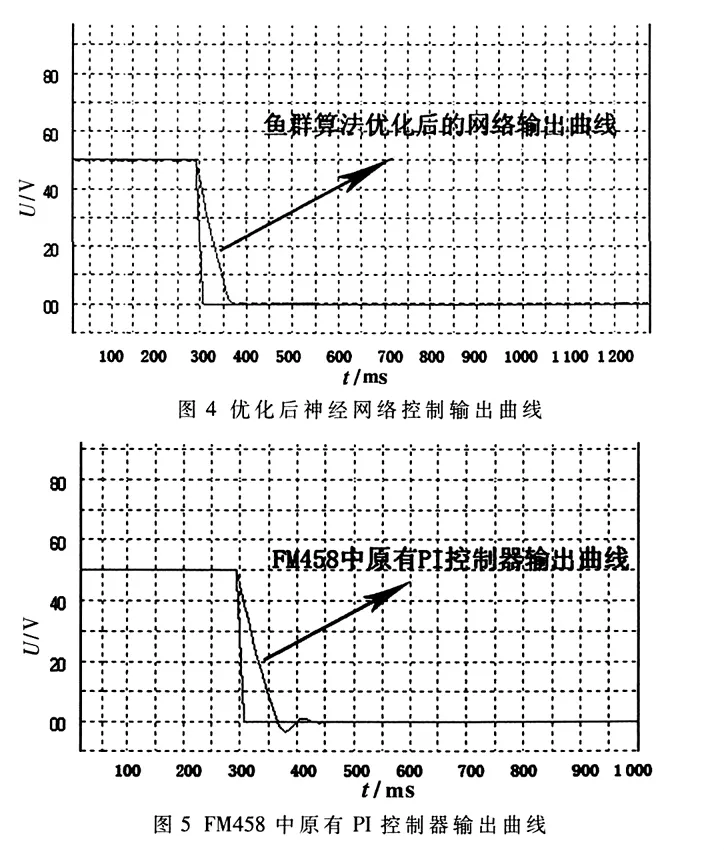

将优化后的神经网络依上述步骤封装成CFC控制器,并进行实验,结果如图4、图5所示。

由图4、图5显示给定输入均为5 V~0 V的下降沿。图4为人工鱼群算法优化后的CFC神经网络控制器的输出曲线,横坐标每个小格代表50 ms,由此系统响应时间在50 ms左右;图5为FM458中原有PI控制器的效果,其响应时间在100 ms左右。因此,经过优化后的网络响应更加迅速、稳定。

传统PID控制器鲁棒性差等问题,而智能算法的复杂性限制了其在实际控制中的应用推广。为此本文结合Matlab、FBG、STEP7等多个软件,利用 PLC、单片机、示波器、信号发生器等设备实现了智能算法由理论向实际的转化。通过PLC控制实验,得出了较为理想的控制效果,从而找到了一个将智能算法应用于实际控制的有效途径。

[1]傅作保.冷轧薄钢板生产[M].北京:冶金工业出版社,2005.

[2]李沈,侯祥林,袁艳丽.基于神经网络的动态轧制中摩擦因数仿真估算[J].东北大学学报(自然科学版),2005,26(10):946-948.

[3]Li Chunhua,Zhu Xinjian,Cao Guangyi,et al.A maximum power point tracker for photovoltaic energy systems based on fuzzy neural networks[J].Journal of Zhejiang University Science A,2009,10(2):263-264.

[4]SHI B,LI Y X,YU X H,et al.A modified particle swarm optimization and radial basis function neural network hybrid algorithm mode1 and its application[C].2009 WRI Global Congress on Intelligent Systems(GCIS 2009),2009,1:134-138.

[5]SENTHIL A M,RAO M V C,CHANDRAMOHAN A.A new and improved version of particle swarm optimization algorithm with global-local best parameters[J].Knowledge and Information Systems,2008,37(8):15-26.

[6]李晓磊,邵之江,钱积新.一种基于动物自治体的寻优模式:鱼群算法[J].系统工程理论与实践,2002,22(11):32-38.

[7]彭勇,唐国磊,薛志春.基于改进人工鱼群算法的梯级水库群优化调度[J].系统工程理论与实践,2011,31(6):1118-1119.

[8]连家创,刘宏民.板厚板形控制[M].北京:兵器工业出版社,1996.