立放井架背车的技术改造

2013-12-07刘广友

刘广友

(中国石化胜利油田孤东采油厂,山东 东营 257237)

S G5223T LF型井架立放背车是用来立放和搬运18~21m修井井架的特种车辆。该设备采用三桥驱动的越野车底盘,台上安装了可以向车后倾翻的背架,其结构如图1所示。

图1

背架为槽式结构,带4个横向夹紧油缸和1个纵向调整油缸,横向夹紧油缸和纵向调整油缸在立起井架时可以沿纵向和横向调整井架的位置,以便对正井口。在行车时,横向夹紧油缸又可以将井架夹紧固定。

一、存在的问题

一是立、放井架时惯性冲击大,安全风险大;二是操作需多人配合,劳动强度较大;三是支腿布置和结构不够合理,车身稳定性不好。

二、技术改造标准

井架立放车改造采用的标准为S Y/T5139-2008,适用于油气田专用的18~21m采油井架试油、捞油、修井用立放井架车的设计、制造和质量检验。按此标准,由具备生产油田作业资质的厂家对立放井架车进行改造。

三、技术改造方案设计

原车没有井架收放功能,劳动强度大,安全性低。手动操作换向阀的阀芯与阀体之间多采用间隙密封,在其自身重力及井架载荷重力的双重作用下,高压油液常会通过换向阀阀芯与阀体之间的间隙泄漏,不能对各机构液压缸实现有效地锁紧,是易发生井架下降、变幅速度不可控、支腿下沉或回缩的主要原因。为此,对原有的井架立放背车进行技术改造。

1.加装井架收放装置,以防立放井架时井架与背车自动脱离

(1)收放装置夹紧位置必须位于井架质心上方,夹紧力应保证井架不会因自重脱开。

(2)收放装置能实现自动复位,即在不夹紧井架时能紧靠在背架上,防止前后摆动,避免超高超宽。

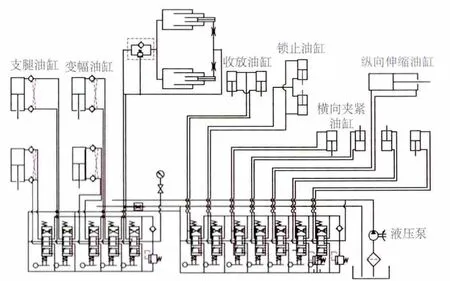

(3)工作顺序:液压油进入锁紧油缸伸出锁销后,由收放液压缸活塞杆开始慢慢拉动井架靠近背架,横向液压油缸夹紧井架,变幅油缸变幅到行驶位置,纵向伸缩缸活塞杆推动井架到背架的中央位置;松开后收回锁止油缸,迅速脱开井架,然后再缩回收放油缸,直至靠到背架上为止。立井架的动作相反。

(4)收放缸活塞有足够的行程,保证井架能从较远的位置拉向背架。结构示意图见图2。

2.变幅液压缸增加平衡阀,自动控制变幅速度

原车采用手动换向阀限速,手动换向阀在换向的同时,通过控制阀口开度的大小实现限速和节流调速的作用。实际操作时很不理想,容易出现控制阀开口太大,背架在自重作用下,发生下行加速现象,或者因突然关闭控制阀,造成背架惯性冲击。

图2

为此在回油路中串联平衡阀,不但能锁紧,还能限速。当机构或载荷下降时,平衡阀内的顺序阀能借助阀芯的平衡作用,使液压缸的回油流量保持稳定状态,保持液压缸均速运动。由于井架回落时举升油缸会产生背压,背压必须小于系统压力14M P a。采用外控接法,平衡阀开启压力(即上腔进油压力)与背压没有关系,可以尽可能设置的低一些,在2~7M P a左右。此时换向阀在中位位置的机能应能保证由变幅缸“下降”扳到“中立”的操作时,能向形成真空的进油口补油。

3.增加2个前液压支腿,提高立放井架时的稳定性

原车仅设计2个后支腿,在此基础上背架车增加2个前支腿。4个支腿可调平车辆,也可解除轮胎负荷,还能防止车辆倾倒。

由于在背架前端增设了收放机构,背架重心发生了上移,需要重新校核纵向稳定性,受力如图3示。

图3

考虑井架下端未受地面支承力时极限情况,若纵向不倾翻,应满足条件:aG+cGy>eQ+dGb。经过以上计算满足该条件。操作时应尽可能让井架先着地,避开上述情况,确保安全。

4.液压支腿增加双向锁止阀,防止车辆行驶中自行下落和支起时自动回缩(图4)

图4

原车油路中没有锁止装置,现改成在回油路中串联液压锁。液控单向阀的反向油路只有当其控制油路输入一定压力油液之后才可能连通。将液压锁反向串接在液压缸的回油路中,并将其控制油路与液压缸的进油路相连,就能使回油路因控制油路无压力油作用而切断,对支腿液压缸起到应有的锁紧作用。液压锁阀芯应该选用密封性能好的锥芯。

5.对轮胎进行改进,增强越野性能

通过加宽轮胎和加大轮胎花纹,增强轮胎的附着力,提高车辆越野通过性能,确保雨雪天气安全生产。

四、实施效果

立放井架背车进行技术改造后,完善了设备功能,消除了安全隐患,降低了职工劳动强度。平均每立放1部作业井架可节约30m in以上;原来立放井架不少于7人,现可由3人操作完成,工作效率明显提高。

[1]魏喜新.液压技术手册[M].上海:上海科学技术出版社,2013.

[2]姚春东.石油矿场机械[M].北京:石油工业出版社,2012.