橡塑密炼机翻转系统改造

2013-12-07万永华

王 翔,万永华

(1.亿博橡胶科技有限公司;2.河南中烟工业有限责任公司漯河卷烟厂,河南 漯河 462000)

一、引言

密炼机是橡塑行业进行塑炼和混炼的重要设备,翻转系统是密炼机的主要部件之一,它由减速机驱动蜗轮蜗杆传动。在实际工作中由于粉尘污染使电机负载增大烧毁或导致限位开关失灵,而造成蜗轮蜗杆损坏。翻转系统采用液压驱动可解决这些问题且便于维修。

二、液压系统设计思路及计算

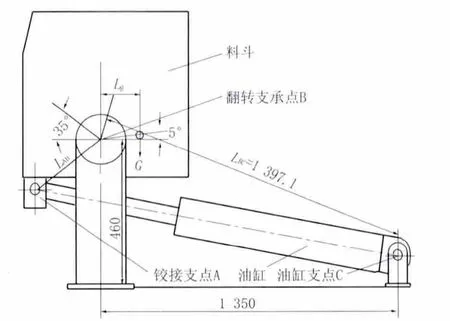

在液压翻转方案中,考虑以油缸为动力、活塞杆直连于翻转料斗上。油缸头部采用销轴与料斗铰接联接,油缸端部固定于密炼机本体上。当料斗处于原位时,油缸活塞杆伸出,翻转倒料时活塞杆缩回带动旋转,到极限位置时碰撞行程开关后停止翻转。原理图如图1所示。

油缸驱动料斗翻转时,需克服料斗自身的重力G和胶料重力G'产生的力矩Mg1和摩擦阻力矩Mf1之和。油缸回程时需克服料斗自身的重力G产生的力矩Mg2和摩擦阻力矩Mf2。

图1 密炼机液压翻转系统示意图

1.机构模型的建立

该翻转机构可看成曲柄摇块机构(图1)。A点为油缸与料斗的铰接点,B点为密炼机旋转中心点,C点为油缸头部铰接在本体上的点。测量B点的垂直距离为460mm,B C水平距离为1 350mm,则LBC=1 397.1mm。

初选油缸直径D=100mm,选取活塞杆直径d=50mm的工程用E级油缸。油缸有杆腔面积A1=5.887 5×10-3m3,无杆腔面积A2=7.85×10-3m3。

2.油缸最大工作压力确定

已知料斗重心与翻转中心连线与水平位置的夹角为5°,重心距离翻转中心水平距离为Lg=200mm。料斗重量约2 000k g,最大容胶量为55k g。经计算可知油缸最大工作压力为Pmax=6.97M P a。

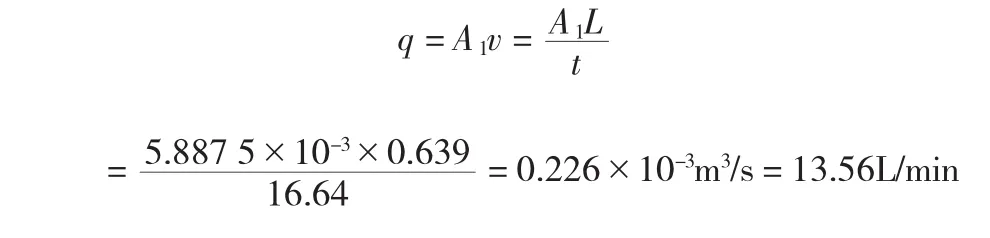

3.油缸工作流量确定

已知料斗工作时需翻转140°,经计算,油缸的伸缩距离L=639mm,油缸工作最大流量:

式中:A1——油缸有杆枪活塞面积;

t——料斗翻转工作时间,16.64s(改前)。

三、液压系统设计

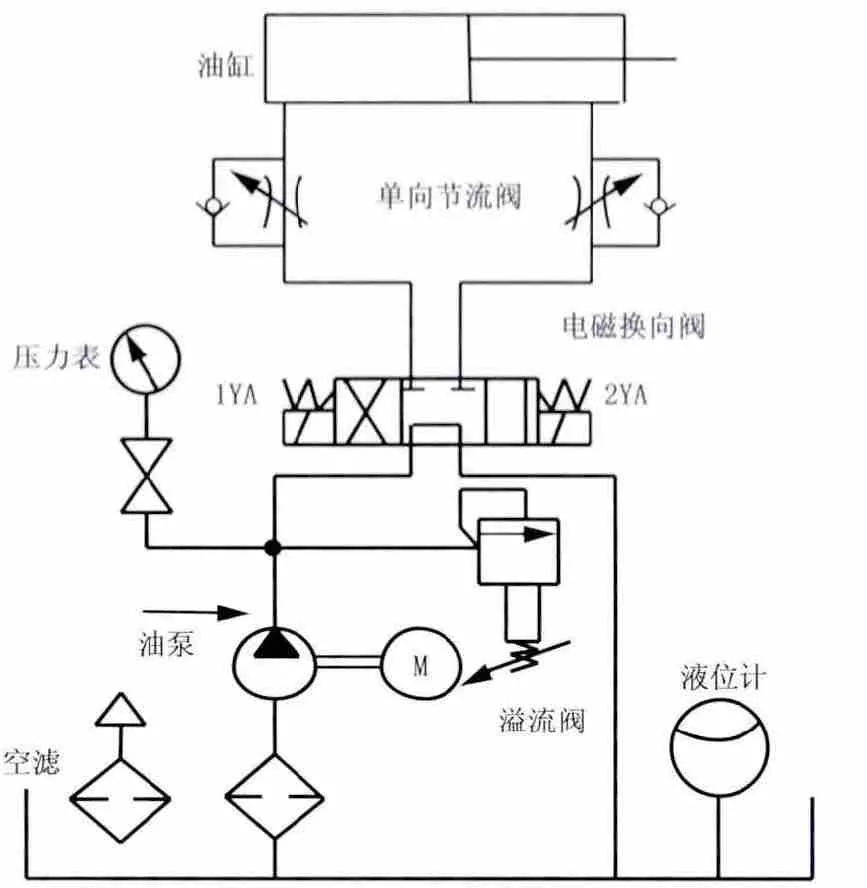

液压原理图如图2所示。

图2 密炼机翻转装置液压原理图

流量qa需考虑泄露及溢流量3L/m in,

油泵容积效率取ηm=0.9,电机转速n0=1 440r/m in。则泵的排量qvmin=qa(ηm·η0)=19.872/(0.9×1 440)=15.33m l/r。

设计液压系统的工作压力,要考虑沿程的压力损失,取Δp=0.5M P a。计算液压系统的最大工作压力:

据此选用齿轮泵的型号为G5-20,排量19.9m l/r,总效率为80%。翻转液压系统的最大功率:

由于出现最大压力的时间很短为不足1s,且电机允许过载25%时间运行,求得电机功率P0:

最后选用Y112M-4,功率4kW,转速1 440r/m in的电机。液压阀组选用叠加式溢流阀、换向阀、单向阀组实现压力和流量的控制。

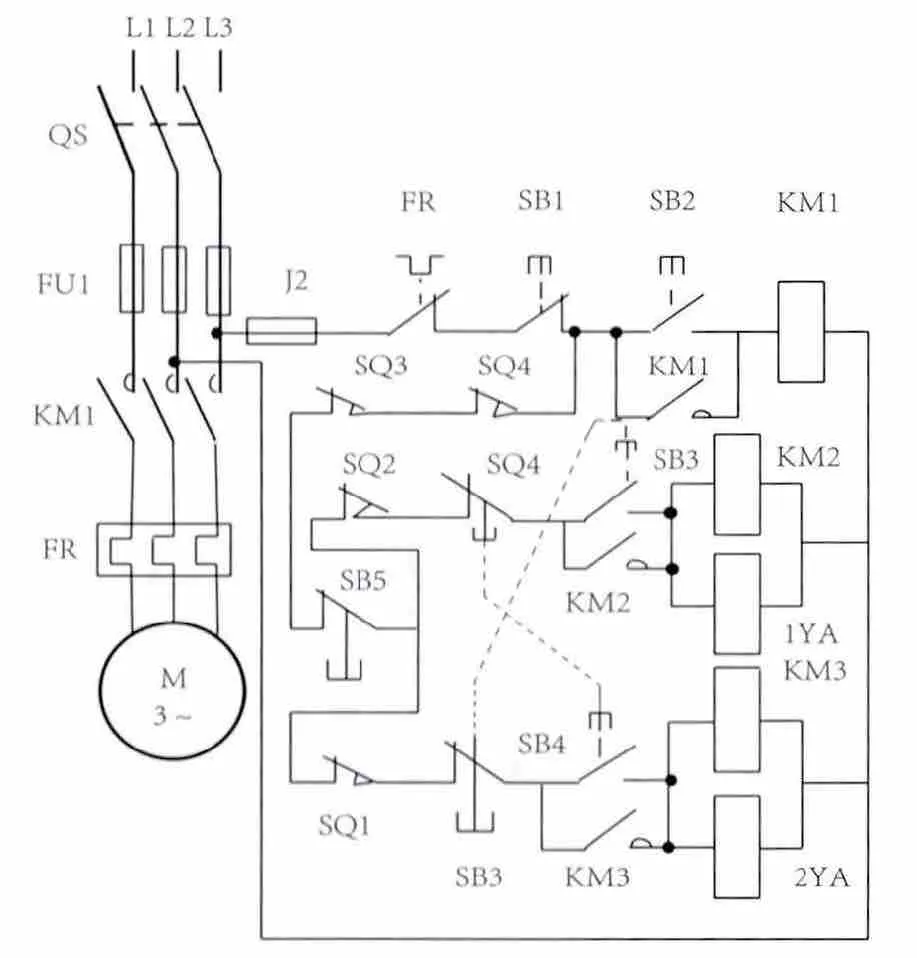

四、电气控制系统

改造后的电气原理图如图3所示。FR为热继电器,S B1为液压系统停止按钮。S Q1、S Q2为行程控制开关,S Q3、S Q4为极限保护行程开关。

图3 液压翻转系统电气原理图

首先按下S B2,油泵电机启动。翻转时按下S B3,当翻转到极限位置时,行程撞块按下行程开关S Q2后,油缸停止动作。翻转后需要返回,按下S B4,带动翻转机构返回,行程撞块按下行程开关S Q1后,油缸停止动作。若翻转过程中需要停留时,按下按钮S B5。

按照此方案对密炼机进行改造,已通过验证且运行2个月未出现故障。

[1]张策.机械原理与机械设计(上册)2版[M].北京:机械工业出版社,2011.

[2]闻邦椿.机械设计手册5版[M].北京:机械工业出版社,2010.