两种离子液体中制备再生棉浆纤维素膜及其性能研究

2013-12-06王兆梅肖凯军

刘 洋,王兆梅,肖凯军

(华南理工大学轻工与食品学院,广东广州510640)

我国是全世界最大的棉花生产国,棉花已经成为我国其次于粮食的第二大农作物[1]。棉浆粕作为高纤维素纯度的半成品被广泛应用于食品、医药、日化、建材、造纸等领域,具有广阔应用前景,其α纤维素含量可高达95%[2]。但是纤维素结晶度高,且分子间及分子内存在大量氢键[3],所以具有难溶解、难融化和不可塑等特性,传统的工业生产方法往往存在严重污染问题,因此,寻找一种理想的环保溶剂体系极为重要。离子液体是近年来广泛研究的一种新型绿色溶剂,具有不易挥发、不易氧化、无饱和蒸汽压、强极性和对大部分试剂稳定等优良性能[4-5]。目前有文献报道了以离子液体作为纤维素材料的溶剂,主要有1-丁基-3-甲基咪唑氯盐([Bmim]Cl)、1-烯丙基-3-甲基咪唑氯盐([Amim]Cl)[6],1-(2-羟乙基)-3-甲基咪唑氯盐([Hemim]Cl)[7]几种。Rogers等[8]首次报导了离子液体1-丁基-3-甲基咪唑氯盐([Bmim]Cl)能溶解纤维素。翟蔚等[9]研究了皇竹草茎在[Bmim]Cl中的溶解性能并制备了再生纤维素膜。近年来,Frank等[10]发现1-乙基-3-甲基咪唑醋酸盐([Emim]Ac)对纤维素也具有优良的溶解性能,并制备了质量分数为12%的纺丝液,最高溶解度可达20%。本研究对比了1-丁基-3-甲基咪唑氯盐([Bmim]Cl)和1-乙基-3-甲基咪唑醋酸盐([Emim]Ac)两种离子液体对棉浆粕的溶解性能,制备了再生纤维素膜材料,并对纤维素再生前后进行了结构表征。

1 材料与方法

1.1 材料与仪器

棉浆(纤维素含量为96.4%)、针叶木浆 由华南理工大学造纸重点实验室提供;α-纤维素 阿拉丁试剂有限公司;1-丁基-3甲基咪唑氯盐([Bmim]Cl)、1-乙基-3甲基咪唑醋酸盐([Emim]Ac)离子液体 纯度大于99%,均购自上海成捷化学有限公司;氢氧化钠等化学试剂 购自南京化学试剂有限公司;无水乙醇 分析纯。

傅里叶红外光谱仪VECTOR 33、X-射线衍射仪D8 ADVANCE 德国Bruker公司;热重分析仪TG209德国NETZSC公司;扫描电子显微镜Carl Zeiss EVO LS10 德国卡尔蔡司公司;偏光显微镜Axioskop 40 pol 德国蔡司公司;旋转蒸发仪RE 52AA 上海亚荣生化仪器厂;万能电子拉力实验机CMT-6503 深圳新三思实验设备有限公司。

1.2 实验方法

1.2.1 棉浆粕在离子液体中的溶解 以1-丁基-3-甲基咪唑氯盐([Bmim]Cl)和1-乙基-3-甲基咪唑醋酸盐([Emim]Ac)两种离子液体作为棉浆粕的溶解体系。将充分干燥后的棉浆粕撕碎成絮状,再逐渐添加到装有10g离子液体的50mL圆底烧瓶中,在90℃油浴中施以磁力搅拌,在偏光显微镜下观察溶解情况,当视野观察范围呈现一片黑色时,即为纤维素在离子液体中已经完全溶解,最终得到淡黄色澄清液体。

1.2.2 再生纤维素膜的制备 将混合均匀的纤维素-离子液体静置脱泡后倾倒在干净玻璃板上,用刮刀迅速刮制成均匀厚度的薄膜。将玻璃板浸入蒸馏水中,洗脱离子液体后将再生纤维素膜取出,于40℃下真空干燥24h,得到再生纤维素膜。

1.2.3 棉浆聚合度测试 依照国标GB 5888286中的方法进行。

1.2.4 再生纤维素膜强度测试 将再生纤维素膜裁成5mm×10mm的长方形进行拉伸强度和断裂伸长率测试。拉伸速率20mm/min,测试温度25℃,相对湿度65%。

1.2.5 离子液体的回收 将分离出再生纤维素的水和离子液体混合滤液经减压蒸馏除水,再置于真空干燥箱80℃下干燥24h,即可回收离子液体。

2 结果与分析

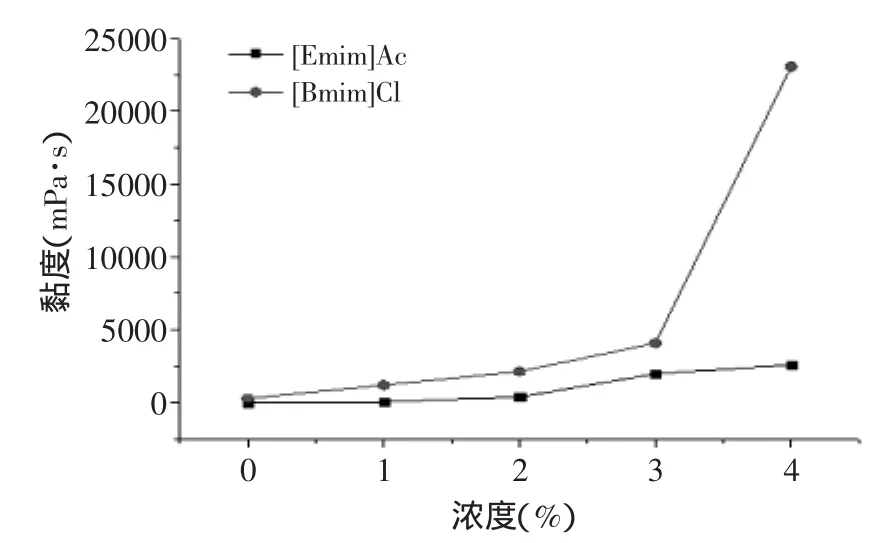

2.1 棉浆粕离子液体溶液的黏度

由图1所示,在90℃下,棉浆粕的黏度与纤维素含量呈正比,这与蔡涛等[11]的结果一致。当纤维素/[Bmim]Cl溶液粘度大于3%时,黏度迅速增加,4%时黏度可高达23045mPa·s,不利于进一步加工。而[Emim]Ac离子液体是一种黏度较低的离子液体,在90℃条件下运动黏度为15.6mPa·s。当逐渐溶解棉浆后,溶液黏度不断上升,纤维素含量为4%时的黏度仅为在[Bmim]Cl溶液中的11.3%。所以相同条件下,棉浆粕/[Emim]Ac溶液的黏度远低于棉浆粕/[Bmim]Cl溶液,更利于进一步加工成膜。

图1 棉浆粕/[Emim]Ac溶液黏度随浓度变化Fig.1 Viscosity of cellulose/[Emim]Ac solution of different cellulose concentration

2.2 纤维素在离子液体中溶解现象观察

在偏光显微镜下可观察到棉纤维呈黑色针状晶体,在逐渐升温过程中,纤维素形态出现变化。由图2可知,当采用[Bmim]Cl为溶剂时,棉浆在在升温过程中无明显溶胀行为。当加热时间小于0.5min,即温度低于60℃时,棉浆粕并未出现溶解现象;当加热时间达到1min(温度达90℃时),棉浆纤维逐渐开始变细变短,最后在4min内完全被溶解。

图2 偏光显微镜下观察棉浆在[Bmim]Cl中的溶解图Fig.2 The polarized light microscopy image of cotton pulp dissolve in[Bmim]Cl

图3 偏光显微镜下观察90℃时棉浆在[Emim]Ac中的溶解图Fig.3 The polarized light microscopy image of cotton pulp dissolve in[Emim]Ac

而采用[Emim]Ac为溶剂时,[Emim]Ac表现出对棉浆粕良好的溶解性。升温过程中,棉浆出现溶胀行为。从0.5min起,即60℃开始即出现部分溶解现象,棉纤维条状结构变得疏松;在1min时(90℃)条件下能明显观察到纵裂和破碎现象,最终纤维素晶体在2min内完全溶解,完全消失在视野中。可知,在同样溶解条件下,棉浆在[Emim]Ac中比在[Bmim]Cl中具有更快溶解速率。

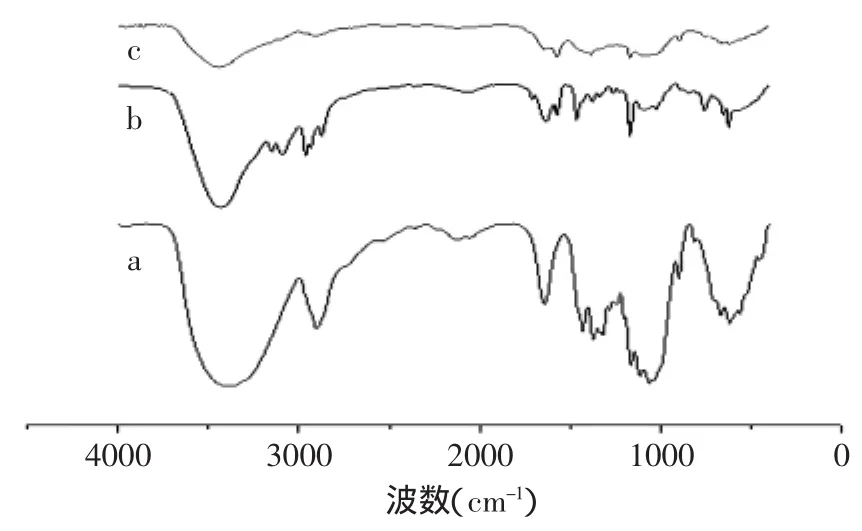

2.3 再生纤维素膜的红外光谱图

图4中曲线a为经过干燥的原生棉浆FT-IR谱图,3365、2901、1642cm-1处分别代表天然纤维素分子中-OH键伸缩振动、-CH键伸缩振动和-C=O键伸缩振动[12],1163cm-1处代表C-O-C不对称伸缩振动。对比发现,经过离子液体溶解再生后,曲线b和c在以上4处附近均有吸收峰,但是吸收峰强度明显减弱,说明棉浆中在离子液体中能够直接溶解,在溶解过程中棉浆纤维素分子的部分氢键遭到破坏。

与棉浆粕的谱图曲线a不同,曲线b和c中分别在3431cm-1和3447cm-1处出现吸收峰[13],为纤维素Ⅱ型的吸收峰,说明棉浆粕经过离子液体溶解再生后,由纤维素Ⅰ型变为Ⅱ型。

图4 棉浆及再生棉浆的FT-IR谱图Fig.4 The FT-IR spectra of cotton pulp and regenerated cotton pulp from ionic liquid

2.4 再生纤维素膜的XRD图

图5 纤维素及再生纤维素的XRDFig.5 The XRD patterns of cellulose and regenerated cellulose from ionic liquid

已知纤维素Ⅰ型的主要衍射峰位置为14.7°,16.4°和22.5°(2θ),纤维素Ⅱ型的主要衍射峰位置为12.2°、20.0°、21.7°(2θ)。由图5可以发现,棉浆的X射线衍射曲线中出现主要特征衍射峰分别为14.74°、16.38°、22.71°,此为纤维素Ⅰ型特有衍射峰。再生纤维素的特征峰略向左偏移,而在[Emm]Ac再生后的棉浆特征衍射峰位置变为12.10°、20.33°、21.97°,在[Bmim]Cl中再生后衍射峰位置在12.21°、20.21°、21.77°,均属于纤维素Ⅱ型的特有衍射峰,可见棉浆溶解在离子液体再生后晶型发生由Ⅰ型到Ⅱ型的改变。

此外,纤维素在离子液体中再生后所得X射线衍射曲线强度明显减弱,说明溶解后棉浆粕的结晶度降低,且纤维素在[Emim]Ac中晶型降低程度大于[Bmim]Cl。

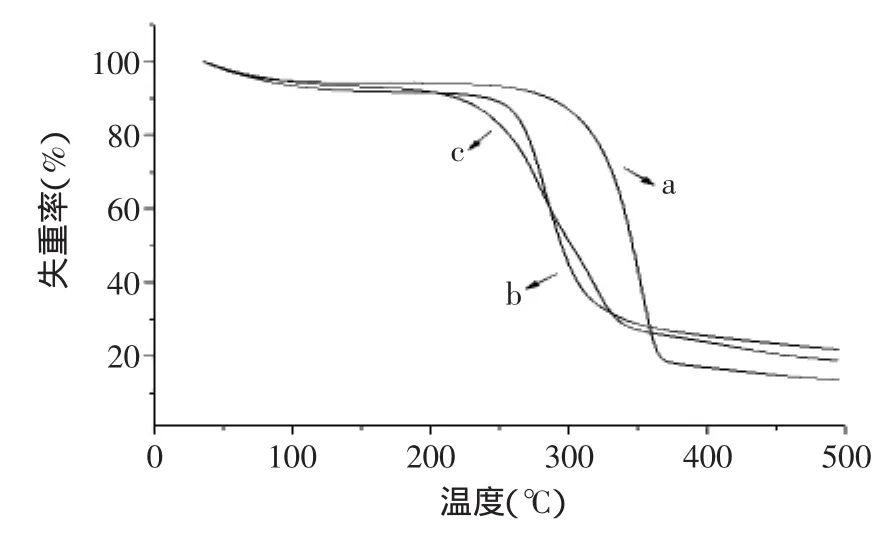

2.5 再生纤维素膜的热重分析

对棉浆粕在离子液体重溶解再生前后的纤维素膜进行了热重分析,由图6可知,棉浆粕的热分解分为三个阶段:在100℃时棉浆失重率为5%,在350℃左右才出现明显分解,360℃时其失重速率才达到最大,400℃后残留量约为15%。对比原棉浆的热失重曲线,再生后纤维素膜的热稳定性均有所降低,且热稳定性顺序为:棉浆粕>[Bmim]Cl再生纤维素膜>[Emim]Ac再生纤维素膜,[Bmim]Cl再生纤维素膜和[Emim]Ac再生纤维素膜分别在255℃和240℃开始出现明显降解。说明在相同加工条件下,采用[Bmim]Cl离子体液所得再生纤维素膜热稳定性更好。

图6 棉浆及再生棉的TGA谱图Fig.6 TGA spectra of cotton pulp and regenerated cotton

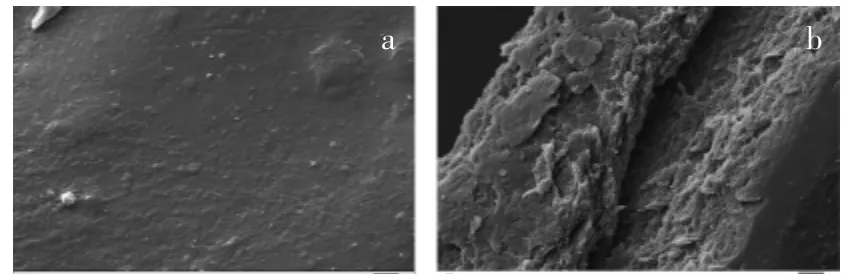

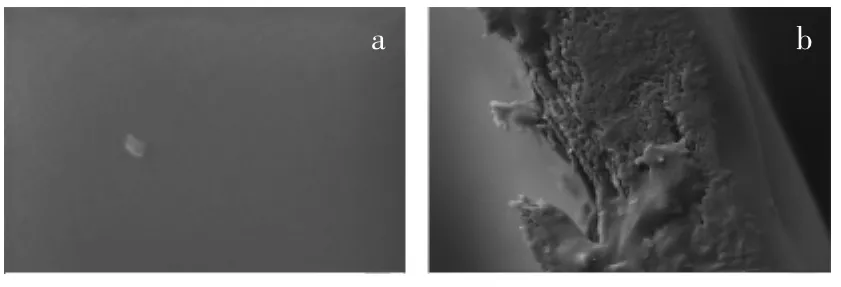

2.6 再生纤维素膜的扫描电镜图

图7 [Bmim]Cl中再生纤维素膜的SEM图片Fig.7 The SEM imaged of cellulose from[Bmim]Cl

图8 [Emim]Ac中再生纤维素膜的SEM图片Fig.8 The SEM imaged of cellulose from[Emim]Ac

在扫描电镜图片(图7、图8)中可以观察在[Bmim]Cl和[Emim]Ac中再生纤维素膜结构,离子液体种类再生后得到的两种纤维素膜均具有紧密的内部结构,表面不存在大孔的缺陷。致密膜结构更利于得到优异力学性能,适合反渗透、电渗透、渗透气化、气体分离等方面的应用。

2.7 再生纤维素膜的力学性能

由表1可得,随着纤维素原料聚合度的增大和溶解温度的降低,所得再生纤维素膜的拉伸强度呈增大趋势。90℃下,采用[Bmim]Cl制备再生棉浆纤维素膜,其拉伸强度、断裂伸长率均大于[Emim]Ac,这可能是由于[Emim]Ac中极化阴离子尺寸较大,且极化阳离子较小,对分子间氢键破坏作用较大[14],因此,[Emim]Ac更易溶解纤维素,其中再生的纤维素降解程度较高。所以考虑到两种离子液体对纤维素材料的溶解情况,[Emim]Ac更适宜做棉浆粕的再生溶剂,且适宜溶解温度为80~90℃。此外,再生纤维素膜干燥后易卷曲,断裂伸长率小于王建清等[15]经过甘油水溶液增塑处理的再生纤维素膜。

表1 再生纤维素膜的力学性能Table 1 Mechanical properties of regenerated cellulose membrane

3 结论

离子液体[Emim]Ac和[Bmim]Cl均能在一定条件下溶解棉浆粕,对棉浆粕属于直接物理溶解,[Emim]Ac相比[Bmim]Cl溶解效率更高;棉浆粕/[Emim]Ac溶液的黏度低于棉浆粕/[Bmim]Cl溶液,[Emim]Ac比[Bmim]Cl更适宜作为高效低黏度纤维素溶剂;在离子液体[Emim]Ac和[Bmim]Cl中得到再生纤维素膜,该膜致密均匀,力学性能优异,且由于[Emim]Ac比[Bmim]Cl对纤维素溶解程度更高,所得再生纤维素膜力学强度低于[Bmim]Cl;再生后纤维素晶型都变为纤维素Ⅱ型,且热稳定性略有下降。

[1]徐爱武,黄萍,胡伟伟.我国棉花产业发展现状及对策[J].中国棉花加工,2010(2):5-7.

[2]蔡涛.离子液体法新型再生纤维素纤维的研究[J].纤维素科学与技术,2011,19(4):22-27.

[3]Northolt M G,Boerstoel H,Maatman H,et al.The structure and properties of cellulose fibers spun from an anisotropic phosphoric acid solution[J].Polymer,2001,42:8249-8264.

[4]Novoselov N P,Sashina E S.Ionic liquids and their use for the dissolution of natural polymers[J].Russian Journal of General Chemistry,2007,77(8):1395-1405.

[5]Zhao H,Xia S Q,Ma P S.Use of ionic liquids as“green”solvents for extractions[J].Journal of Chemical Technology and Biotechnology,2005,80:1089-1096.

[6]任强,武进,张军,等.1-烯丙基-3-甲基咪唑室温离子液体的合成及其刘纤维素溶解陛能的初步研究[J].高分子学报,2003,24(3):448-449.

[7]罗慧谋,李毅群,周长忍.功能化离子液体对纤维素的溶解性能研究[J].高分子材料学与工程,2005,21(20):233-235.

[8]Swatlosk R P, Spear S K, Holbrey J D, et al.Dissolution of cellulose with ionic liquids[J].J Am Chem Soc,2002,124:4974-4975.

[9]翟蔚,陈洪章,马润宇.皇竹草预处理制备了渗透性良好的再生纤维素膜[J].纤维素科学与技术,2007,5(2):1-7.

[10]Hennanuta F,Gahr F.New developments in dissolving and processing of cellulose in ionic liquids[J].Macromol Symp,2008,262:23-27.

[11]蔡涛.离子液体法新型再生纤维素纤维的研究[J].纤维素科学与技术,2011,19(4):22-27.

[12]陈梅,魏莉,王迎,等.丝瓜络和微晶纤维素在离子液体中成膜性能研究[J].安徽农业科学,2011,39(16):9486-9487,9538.

[13]翟蔚,陈洪章,马润宇.离子液体中纤维素的溶解及再生特性[J].北京化工大学学报,2007,34(2):138-141.

[14]Dawsey T R,McCormick C L.The lithium chloride/dimethylacetamide solvent for cellulose-a literature review[J].Journal of Macromolecular Science-Reviews in Macromolecular Chemistry and Physics,1990,30(3/4):405-440.

[15]王建清,赵明旭,金政伟,等.溶解工艺对离子液体法纤维素膜力学性能的影响[J].包装技术与工程,2009,30(12):3-5,11.