卧式连续结晶罐在蔗糖生产中的应用

2013-12-06甘耀明

甘耀明

(广西农垦糖业集团金光制糖有限公司,广西 南宁 530042)

卧式连续结晶罐是一种新型的制糖结晶设备,是糖厂生产煮糖工段主要用于煮制丙糖羔的设备,蔗糖结晶过程是一个对能源使用要求较高、耗能较大的一道工序,是制糖工业生产中很重要的一个环节。糖厂传统的结晶过程由单罐煮制完成,其结构性能决定了该设备能源要求高,耗能大,这显然与现代化大规模工业生产是很不匹配的。煮糖采用连续结晶工艺有利于整个生产过程的控制和管理。丙糖膏采用卧式自动连续结晶罐,可用蒸发低压蒸汽,耗能低,糖膏处理量大,工艺指标控制稳定,对降低生产成本、提高效益有明显的效果。下面主要讨论卧式连续自动煮糖罐在生产中应用的情况。

1 卧式连续结晶罐的结构及工作原理

1.1 卧式连续结晶罐的结构

卧式连续结晶罐是改进型的新式煮糖罐,该罐分为 10个室,汽鼓设计成单元式,以利于在不同的蒸汽压力下操作。用垂直加热管, 管径l02mm,长度1500mm;蒸汽进人汽鼓进行加热,冷凝水由底部若干个管排出,在汽鼓底部的各室人料,用蒸汽来铺助搅拌。该连续结晶罐的规格及结构如下。

名称 室数(个) 主体规格(m) 有效体积(m3) 加热面积(m2)数量 10 4.75×13.35 115 1078

结构及糖膏流向图

1.2 连续结晶罐的工作原理

连续结晶是把传统单罐结晶过程中的抽种、入料养晶、煮水和浓缩等各个操作阶段放在同一设备的不同部位同时进行,免去诸如卸糖和洗罐等许多辅助操作。糖膏凭自身的重力通过室与室之间的通道进入下一室,每一室都有各自的入料管和自控装置。排料堰可变,可调节糖膏液位高度,所煮制的糖膏向着一个方向流去,混合良好,循序渐进,避免物料走短路,减少了混晶或晶体滞留现象的发生,种子的加人采用种子泵输送。

工艺原理图

2 卧式连续结晶罐的技术特点

蔗糖晶体结晶过程是一个复杂的过程,传质和传热同时进行,要获得良好的结晶效果,必须为蔗糖结晶过程提供一个良好的结晶环境,连续结晶的技术措施已为这些方面进行考虑。

2.1 煮制过程的对流循环

动态结晶比静态结晶的结晶速度要大得多,而对流循环良好的煮糖罐比对流循环差的煮糖罐的结晶这度要快得多。连续结晶罐煮制时采用低液面操作,静压效应影响较少,容易形成自然循环状态。同时采用蒸汽进行搅拌,在连续结晶罐的每一个室的底部加装一个喷汽分配室,每一个分配室都能调节入汽大小,分配室内每一个孔与原加热管相对应,蒸汽通过这些孔向上对着每一根加热管,分汽均匀;因此,每根加热管都有大量的汽泡逸出糖膏蒸发面,从而达到自然循环与强制循环相结合的效果,在罐内形成了剧烈的对流循环,传热系数大大地提高,加热管内外的温差大大地减少,传质和传热效果都良好,煮糖时间大大缩短。

2.2 煮制过程糖膏的流动性

蔗糖连续结晶由于把传统间隙式结晶过程中的抽种、入料、养晶、煮水和浓缩等各个操作阶段放在同一设备的不同部位同时进行,并且是渐进地、按顺序地进行,这样就要求糖膏在连续结晶罐内的流向性良好,向着一个方向流动,混合良好,避免物料走短路、混晶或晶体滞留现象的发生。为此,在结构上把连续结晶罐分为10个室,各结晶室截然分开,糖膏只能凭靠自身重力通过中间通道才能进人下一室,确保了糖膏流向的单向性(如下图4-1所示)。同时罐内制作成弧形,力求减少死角,使糖膏流向好

2.3 仪表自动化控制

仪表自动控制与连续结晶罐的结合,使连续结晶罐的优良性能更充分地发挥出来。连续煮糖罐备有自动控制装置,罐内电导仪探头间接侧定过饱和度,对入料量、蒸汽压力和真空度等主要工艺参数进行自动控制。连续结晶罐的自动化控制系统主要针对10个隔室中4大指标进行控制,即真空、入料、蒸汽、锤度。

在生产使用中,电导仪探头常常积有糖垢,影响测量参数的准确性,进而影响到自动控制操作的准确性等等,因此,探头制作成可以自由取出的方式,要求每隔4-6h取出清洁一次采用了仪表自动控制系统,使探头传递的信息是正确地反映所煮制糖膏的信息,使自动控制系统能正确地工作,从而能正确地对入料量和糖膏浓度进行有效的控制操作。实践证明,采用自动控制系统进行强化后,所煮制的糖膏浓度稳定,没有在煮制过程中因为糖膏过浓而起伪砂,也没有因为中间糖膏过稀或蒸汽压力过大而溶砂的现象。

2.4 工艺设备配套完善

工艺方面强化配套设施的完善和工艺的改进,在澄清过程中力求操作控制稳定,获得较好的澄清效果,提高蔗汁的纯度,从而提高糖浆纯度,以利于减少结晶过程中的杂质效应,达到提高收回、增加效益的目的。

2.5 人料控制较高的温度

采用高温入料是最简单的强化方式。一般的间隙式结晶罐进料温度可以比罐内糖膏的温度高 3~5℃ 然而,由于连续结晶罐所煮制的糖膏能形成剧烈的对流循环,加热管内外的温度差小,用汁汽作热源,因此入料温度可以比罐内糖膏温度高5~7℃,这些温度较高的物料进罐后产生自蒸发,大量的汽泡瞬间产生,并欲逸出糖膏蒸发面,从而增强了罐内糖膏的对流循环。因此,在种子入料管上设计安装有一台套管式加热器,对入料糖膏进行加热,以提高入料温度。

2.6 自动煮制高质量的种子

连续结晶罐所需要的种子是在间歇式结晶罐准备的,种子由输送泵根据罐内所需要的种子量泵到第1个室。由于连续结晶罐煮制过程中不入水,第一室直接入糖浆,没有如同间歇式煮糖罐那样先入水进行洗砂整理这一阶段,因此种子膏的质量对连续结晶罐的操作至关重要。如果种子的质量差时,连续煮糖罐很难整理过来,会造成糖晶粒均匀度差,分蜜困难,收回率低。所以种子膏必须保持晶粒的均匀性,不能有伪砂或幼砂。种子膏煮制过程采用自动控制方式,泵送种子膏采用特殊的输送泵,尽量减少种子在输送过程中被磨碎。

3 连续结晶罐的应用效果

3.1 连续结晶罐的使用情况

连续结晶罐采用了自动化控制装置,确保了所煮制的糖膏向着一定的方向流动,循序渐进,没有物料走短路,糖膏在罐内形成剧烈的对流循环,罐内的糖膏没有混晶、滞留现象,所煮制的糖膏均匀度好。

连续结晶罐所煮制的糖晶粒均匀度比传统间隙式结晶罐煮制的糖的均匀度差一些,这是因为连续结晶罐还存在着滞晶现象,以及连续结晶所用的种子是用泵来输送的,造成种子在输送过程中磨碎,连续结晶时没有洗砂整理这一过程,而是全部入糖浆煮制。但是,由于连续结晶罐的加热面与糖膏体积比在整个过程中都保持不变,使蔗糖晶体可以在最大的生长速度条件下成长,同时糖膏能形成剧烈的对流循环,过饱和度均匀稳定,另外,使用了仪表自动控制操作,采取连续人料,逐步浓缩的方法。因此,煮制过程中极少出现糖膏过浓,过饱和度过高而出现伪砂幼晶现象,也极少出现糖膏过稀而溶砂现象。

连续结晶罐煮制时,糖膏液位低(只高于加热管板面300mm)且固定不变, 保持稳定,克服了高液位静压头的不良效应,兼以采用蒸汽进行搅拌,形成剧烈的对流循环,加热体内糖膏与加热蒸汽温差明显减小,传热系数大,传热快,因此汽鼓内压力小,有利于抽取汁汽,可以使用低品位的蒸汽作为热源,即蒸发系统的二、三效汁汽,都能保持罐内糖膏良好的循环,,用汽均衡,减少煮糖时间,糖膏在罐内停留大约3~4h, 从而提高了产品质量和降低能耗,减少积垢,生产期间不需冲洗,减少了冲罐时间和费用。

3.2 连续结晶罐与传统间隙式结晶罐的使用效果对比

(1)使用100立方米卧式连续煮糖罐达到平衡生产节约能耗、降低蒸汽与蔗比提高蔗渣打包率,增加经济效益的目的。根据金光制糖有限公司使用卧式连续结晶罐的统计数据表明;利用蒸发 2、3#效汁汽来煮丙糖,丙糖羔煮制耗用蒸汽与蔗比可以降到8%以下。原有四台传统间隙式结晶罐丙糖羔煮制耗用蒸汽与蔗比12%,对比汽耗相差值4%。按总榨量60万吨,日榨量7200吨计算(吨标煤产蒸汽8吨;吨标煤相当于3.5吨蔗渣):

可节蔗渣:600000×(12%-8%)×3.5/8=10500吨(折标煤∶3000吨)

蔗渣打包率可以提高:10500/600000=1.75%

按吨蔗渣400元计算可产生的直接经济效益为420万元.

(2)减少人工费用,降低生产成本。原有四个丙糖结晶罐需每班4个煮糖工,三班共12人;使用卧式连续结晶罐后每班1人,三班3人,可减少人员9个,按人均年收入3万元计算,则可节约开支27万元。

(3)连续平衡稳定丙糖羔的煮制加快物料快进快出,最大限度地减少糖份的转化,提高丙糖结晶率,降低废蜜重力纯度,提高煮炼收回和产糖率,从而达到增加经济效益的目的。

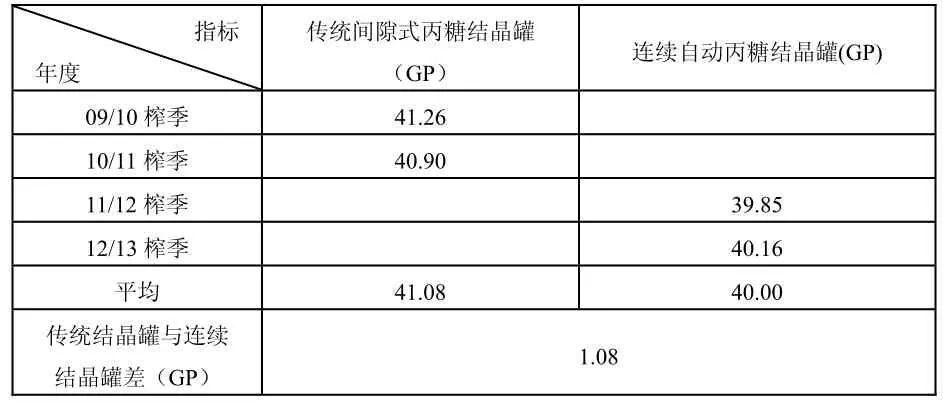

表1 近几年我厂废蜜重力纯度平均值统计数

从表1可以看出近几年来丙糖煮制操作过程损失糖份是较大的,证明有较多的糖份被桔水带走导致了桔水纯度的升高,造成了经济效益的损失。使用连续自动丙糖结晶罐后,达到提高丙糖结晶率、降低桔水重力纯度,提高煮炼收回增加效益。按总榨量60万吨,日榨量7200吨计算,卧式连续丙糖结晶罐废蜜重力纯度平均下降 1.08GP,废蜜产量 3.2%不变,废蜜锤度90BX。可多收回糖分: 600000×3.2%×1.08%×90%=186.6(吨糖)

4 小结

连续结晶过程把传统间隔式结晶过程中的抽种整理、入料养晶、浓缩等各个操作阶段放在同一设备的不同部位同时进行,免去了卸糖、洗罐等补助时间。因此,连续结晶与间隔式结晶罐相比,有着很多优点。

(1)与传统间隔式结晶罐相比,煮制时充分利用了罐的供热面积和煮糖容积,加大了蒸发空间,在同等容积下,煮制率明显提高。

(2)在全部煮制过程中,因各段工序得以精确地控制,所以母液中无效晶体的产生得以很好的控制。

(3)因为罐内的温度低,总体来说其液体的静压力就低,保证了糖膏的温度低于母液,其结果就是有效地避免了蔗糖的流失。

(4)采用蒸发罐汁汽分路蒸发的原理,明显减少了汁汽的用量。并且,连续煮制过程中有效地控制了蒸汽压力、真空度,从而保证了过饱和度处于最佳状态。

(5)与传统间隔式结晶罐相比,减少了放糖、投粉或清洗结晶罐等环节,最大限度地节省了生产时间。

(6)冷凝器、真空泵及其它相关配套设备使用量减少,从而节省了占地,减少了前期投入。

(7)采用了完善的自动控制系统,整个煮制过程得以简化,各项技术指标得以更精确地控制,减少糖膏在罐体内的停留时间,最大限度地提高煮炼收回,煮制出高质量的产品。

(8)连续结晶罐系统是一种新的科技设备,技术含量高,实现了煮制过程自动化,目前已在蔗糖生产中推广应用。

[1] 陈晓斌.黄俊生.试论甘蔗糖厂现阶段能耗的合理水平[J].甘蔗糖业,2006(4):18-22.

[2] 陈维钧,等.煮糖结晶与成糖[M].北京:中国轻工业出版社,405-406.