细间距图形电路无氰化学镀金工艺研究*

2013-12-05刘东光胡江华

刘东光,胡江华

(中国电子科技集团公司第38研究所,合肥 230088)

1 引言

微带板图形电路表面需制备导电性好、可焊性强、不受腐蚀、有一定厚度的镀层,往往要在线条表面进行镀金。电镀金工艺受线条细间距(≤50 µm)和宽度窄(≤50 µm)等因素影响,需借助工艺引线,实施起来比较复杂。另外电镀镍金层呈片状生长的颗状结晶,其晶间界沟容易受到镀金液的攻击,造成局部的过腐蚀,严重时会腐蚀到Cu基体,导致镀金层附着性不好或焊接性不良,而且工艺产生的侧边腐蚀也会影响线条精度,同时也会污染镀金液,缩短镀金液的寿命,因此电镀金较少被采纳。化学镀金作为微带板可焊性表面处理技术之一,兼具可选择区域镀、可接触导通、优良的键合性能,能兼容各种助焊剂,同时又是一种极好的铜面保护层,在国内外逐渐得到重视和应用[1~3]。

传统有氰化学镀金技术在微电路表面化学镀时,镀层厚度较薄,一般不超过2 µm,满足不了可焊性要求,而且由于镀液的长期使用,pH值降低,Au+发生歧化。导致Au微粒的产生。这些Au微粒在化学反应和搅拌的作用下,能很快沉积到线条上,形成瘤子和毛刺。图形电路线条间距太小,当瘤子和毛刺发展到和旁边导体相连时,就会引起电路的短路和失效。同时铜线条周边的陶瓷绝缘基体由于活化步骤也会在上面析出金,容易发生镀金层溢出现象[4,5],这种镀金层溢出容易引起电气短路,而且有氰工艺对环境污染严重。

本文采用市售无氰工艺配方,在线宽距为50 µm/50 µm的图形电路外表面镀金。表层镀金均匀一致,厚度可以达到2 µm以上,无镀金层溢出现象。实验表明化学镀金能满足微波电路的长期可靠性要求。

2 实验条件与方法

2.1 试验材料

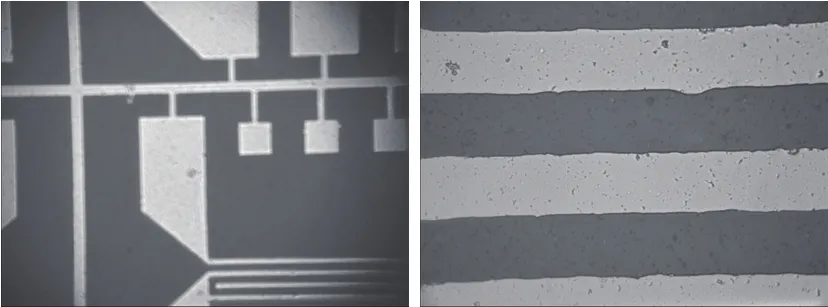

选用材料:实验所选用99% Al2O3陶瓷基板图形电路最小线宽50 µm,线条最小间距50 µm。线条底层溅射Cr/Cu多层膜,图1所示为图形电路表面形貌。可以看出其中线条表面具有少量微孔和夹杂,这是因为外表面Cu由于长时期大气环境下放置,已部分被氧化和剥落。因此进行化学镀金工艺之前Cu表面都经历酸洗和真空干燥保存。

图1 微带板电路图形和线条

2.2 化学镀金工艺过程

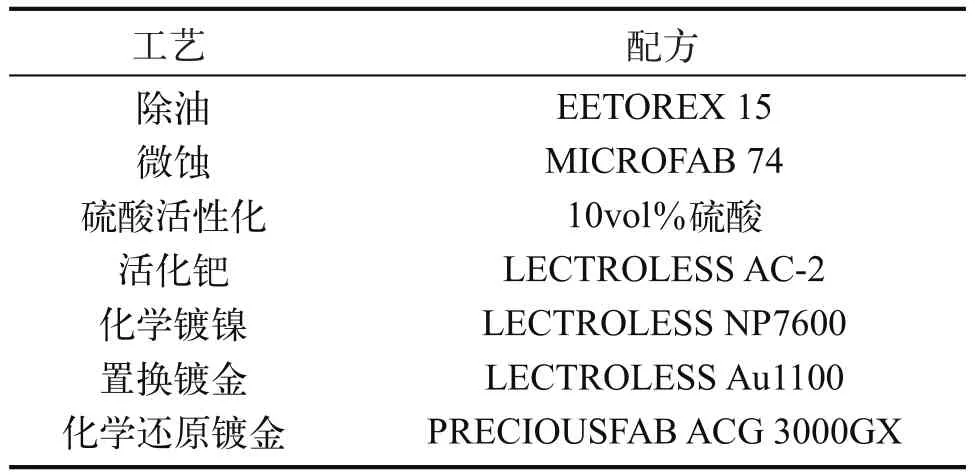

无氰化学镀金工艺采用市售日本田中公司(EEJA)工艺配方技术,如表1中所示。

表1 市售EEJA工艺配方

其基本工艺过程如下:除油→酸浸→微蚀→预浸→活化→化学镀镍→置换浸镀金→化学镀金→水洗→吹干,各步骤之间需要2~3道水洗。其中需要加热的除油、化学镀镍、浸镀金及化学镀金步骤在玻璃烧杯中进行,由水浴恒温控制操作温度。结合实际工艺试验,本文重点叙述镀金工艺中化学镀金建浴方法以及镀液的维护。

建浴方法(标准1 L):首先加入0.5 L PRECIOUSFAB ACG3000GX MAKE UP镀槽内。边搅拌边加入60~100 g PRECIOUSFAB ACG3000GX AGENT-K到镀槽内,使其全部溶解,边搅拌边加入25 mL PRECIOUSFAB ACG3000 Au SOLUTION(金属Au 2 g),并使其完全混合,边搅拌边加入0.2 L PRECIOUSFAB ACG3000GX REDUCER,并使其完全混合。使用47%硫酸溶液(约4 mL)将pH调整到7.5。加入纯水将液量体积调整到1 L并搅拌将镀液升温到65 ℃。

2.3 测试分析方法

用体式光学显微镜观察微带电路化学镀金前后镀层的表观形貌,分析膜的形成规律。用数字式覆层测厚仪(MVC21000JMT1)测定镀金层的厚度,恒压探头进行检测,不受人为因素的影响。采用3M胶带进行结合力测试。将胶带在试片上压牢,然后以垂直于镀层表面方向以一定的速率将胶带剥离,观察镀层是否剥掉。

按GJB150要求进行96 h中性盐雾试验,测试条件为:5% NaCl 水溶液,盐雾沉降量为2 mL / L,pH为6. 5~7. 2,采用连续喷雾方式,实验温度35 ℃。

3 结果与讨论

3.1 镀层组织和性能

图形电路化学镀中易产生几种典型的镀层缺陷:结瘤、微坑或夹杂、侧边腐蚀,特别是铜线条周边的陶瓷绝缘基体由于活化步骤也会在上面析出金,容易发生镀金层溢出现象,而且线条间距太小,边缘化学势低,在线条间距和周边容易引起枝晶,导致电路连接失效。

本工艺试验出的化学镀金层表面形貌如图2所示。镀层表面光滑平整,颗粒大小一致,膜层均匀细致,致密,无瘤子,无色斑,相对于原始线条基底为致密态,整个线条表面没有明显的结瘤和夹杂,在线条边缘也没有出现毛刺和枝晶效应。化学镀金后,间距为50 µm的电路图形仍具有线条边缘直、均匀、精度好、可靠性高、损耗小等优点。

图2 化学镀金层表面形貌

用EEJA配方技术获得的镀金层组织结构特性如表2所示:EDS分析镀层的成分,得出金镀层纯度为99. 9%。能达到电子电路对镀金层的要求:用超声热压对镀层进行焊接。其可焊性良好,焊接强度高。

表2 镀层组织特性

3.2 镀液的维护

化学镀金要除去上述的镀层缺陷,除仔细操作外,镀液必须定期进行维护和分析,维护主要从三个方面进行。

3.2.1 金属Au浓度

使用范围:1.8~2.2 g/L。2.2 g/L以上时,镀液不稳定容易分解;1.8 g/L以下时,析出速度降低。使用PRECIOUSFAB ACG3000 Au SOLUTION调整。添加1g Au对应添加12.5 mL PRECIOUSFAB ACG3000 Au SOLUTION。分析方法:AA测定。

3.2.2 pH值范围

使用范围:7.4~7.6。7.6以上镀液容易分解,7.4以下析出速度会降低。调整:提高pH时,使用48%氢氧化钾溶液。降低pH时,使用47%硫酸溶液。使用pH计测定。

3.2.3 温度

使用范围:63~67 ℃。67 ℃以上镀液容易分解,63 ℃以下析出速度会降低。

3.3 工艺流程的要点

除油:用EETOREX 15脱脂剂室温下去除铜线路表面油脂污垢,使其活化而形成适合于化学镀的表面状态,进行2 min。其中特别注意脱脂剂含有大量表面活性剂,需用热水、去离子水反复充分洗涤。

微蚀:用MICROFAB 74使铜线条表面粗化以获得附着力良好的镀层。微蚀时间应视溅射铜层厚度而定,以防过蚀。试验微蚀1 min,为防止铜表面的快速氧化,采取预浸步骤后立即置于活化液中。

活化:采用LECTROLESS AC-2基本液于室温下在铜线路上析出钯活化中心2 min。活化时间太长或太短分别会造成渗镀或漏镀现象。另外活化后的水洗也很重要,过多的冲洗易使活化中心消失。

化学镀镍:采用LECTROLESS NP7600在80 ℃槽液下在已活化的铜表面反应析出镍-磷镀层,施镀时间5 min,厚度大约为1.3 µm。

置换镀金:采用LECTROLESS Au 1100在常温下进行置换镀金反应,镀Ni层表面逐渐被金所覆盖的过程中,上述反应会越来越慢直至Ni镀层表面被完全覆盖,本试验施镀2 min,厚度约为0.05 μm。

化学镀金:PRECIOUSFAB ACG3000GX为中性无氰自还原型-化学金镀液,65 ℃条件下1 h可以沉积0.5~0.8 μm的厚度,可以根据需要的膜厚进行调整。镀金层厚度随反应时间的延长而增加,当化学镀金层厚度大于0.3 µm时,镀层几乎没有孔隙。本试验进行化学还原镀金2.7 h。厚度为2.1~2.4 μm。

4 总结

化学镀金工艺采用市售成熟镀金开缸剂和添加剂。工艺操作简单、方便,不需昂贵的设备。在图形电路上实施化学镀金,镀层表面光滑平整,没有明显的结瘤和夹杂,线条边缘也没有出现毛刺和枝晶效应。镀金后图形仍具有线条边缘直、均匀、精度好、可靠性高、损耗小等优点。该工艺技术在制作精细、复杂的微波器件方面具有其他技术无法企及的优越性。新工艺清洁环保,能减少对环境的氰化物污染。

[1] 刘海萍,毕四富,朱国丽,等. 工艺参数对印刷线路板表面化学镀镍-置换镀金层性能的影响[J]. 电镀与环保,2012, 33(1):15-18.

[2] 吴赣红,李德良,董坤,等. 一种无氰化学镀金工艺的研究[J]. 表面技术,2008 ,37(3)∶ 52- 55.

[3] 龙继东. 用于制作微波器件的脉冲图形镀金工艺研究[J].电子工艺技术, 1997,18(2)∶ 68-71.

[4] 吴晓霞,胡江华. 高精度陶瓷基板化学镀多层膜技术研究[J]. 电子工艺技术, 2009, 30(6)∶ 356-358.

[5] 李宁,屠振密. 化学镀实用技术[M]. 北京:化学工业出版社,2004.