封装用环氧模塑料制备及其线膨胀性能研究

2013-12-05杨菲,周莉

杨 菲,周 莉

(深圳大学化学与化工学院,广东 深圳 518054)

1 前言

20世纪50年代,随着半导体器件、集成电路的迅速发展,陶瓷、金属、玻璃等封装难以适应大规模工业化和降低成本的要求。人们就用塑料来代替上述材料进行封装,美国首先开始这方面的研究,然后传到日本。美、日等国公司不断精选原材料和生产工艺,最终确定了以邻甲酚环氧树脂为主体材料而制成的环氧塑封材料(Epoxy Molding Compound,EMC),简称塑封料,又称模塑料。环氧塑封材料的发展过程包括:20世纪60年代首先采用环氧酸酐固化体系,其玻璃化转变温度(Tg)低,离子含量高,固化后含残余酸酐腐蚀器件,降低了可靠性;20世纪70年代初,采用硅酮树脂和聚丁二烯树脂,其收缩率大,粘接力差;20世纪80年代,开始开发低应力模塑料;1995年后,开始开发低膨胀系数、低翘曲度环氧模塑料。目前,环氧塑封料技术越来越成熟[1]。

但目前环氧塑封料在应用中最突出的问题仍然是模塑料固化后的内部应力问题。成型固化收缩和热收缩而产生的应力会使封装器件出现强度下降、开裂、空洞、离层等各种缺陷或发生把连接线切断等现象[2]。内部应力发生的原因是半导体器件由不同的线膨胀系数的材料组成,在封装后的器件内部,模塑料固化收缩同硅片热收缩有差异,即二者线膨胀系数不同,一般模塑料比硅片、引线的线膨胀系数要大一个数量级,在成型加热到冷却至室温过程中必然在硅片上残留应力。

将无机填料加入到环氧树脂浇注料中,可以减小产品的固化收缩率及热膨胀系数,提高力学性能,降低吸水率,同时可以降低成本,现在已成为降低封装器件热应力的主要方法。由于SiO2具有稳定的物理化学性能、良好的透光性和线膨胀性能、优良的高温性能,因此硅微粉是目前最理想的环氧塑封料的填充材料。硅微粉有结晶型硅微粉和熔融型硅微粉,采用化学合成方法可制备球形熔融型硅微粉。普通硅微粉线膨胀系数为5×10-6/K;熔融硅微粉为6×10-7/K;纯环氧树脂为6×10-5/K左右[2]。采用低黏度的环氧树脂就能有效的提高硅微粉的填充量,由于硅微粉的膨胀系数接近芯片与框架,从而降低了塑封料的内应力,提高了封装器件的可靠性。同时,低黏度的环氧树脂也赋予封装材料优良的流动性,更适合封装小型、薄型器件。环氧树脂(EP)具有粘接力强、电绝缘性能好、稳定性强和收缩率小等优良特性,但EP固化后脆性大、耐冲击强度低、易开裂,因而需要对EP进行增韧改性。

2 理论依据

随着IC集成度的提高、芯片尺寸的大型化和布线的微细化,固化环氧树脂与硅元件热膨胀系数不同而产生的应力将造成破坏。

内部应力发生的原因如下:模塑料固化收缩同硅片收缩有差异,即二者线膨胀系数不同,一般模塑料比硅片、引线的线膨胀系数要大一个数量级,在成型加热到冷却至室温过程中必然在硅片上残留应力。

热应力可以用下式来表示:

式中:

σ—热应力;

K—常数;

E—弹性模量;

ΔT—模塑料Tg和室温的差;

α—热膨胀系数。

从该式中可以看出降低树脂的弹性模量和Tg,是减少热应力的有效途径。

环氧树脂封装成型的半导体器件是由不同的线膨胀系数的材料组成的。在封装器件内部,由于成型固化收缩和热收缩而产生的热应力,是强度下降、老化开裂、封装裂纹、空洞、钝化、离层等各种缺陷的主要原因。而低黏度化的主要目的就是降低封装树脂的内应力,使其具有高填充性和可靠性,以使封装器件具有高可靠性[3]。

可采用的方法主要有三种:

(1)降低封装材料的玻璃化温度;

(2)降低封装材料的模量;

(3)降低封装材料的线膨胀系数。

但是当采用上述方法(1)、(2)时,在降低玻璃化温度的同时,也降低了封装材料的耐热性,最后的结果是封装器件的可靠性也降低了。比较而言,方法(3)是比较理想的,现在已成为降低内应力的主要方法。该方法通常是在环氧树脂中添加大量的二氧化硅之类的无机填充剂粉末,大幅度降低封装材料的线膨胀系数,达到降低内应力的目的。为了使填充的大量无机填充剂均匀,要求环氧树脂黏度低或熔融黏度低,只有这样才能使封装材料具有优良的流动性,使封装器件实现小型、薄型化,既具有高性能,又具有低应力。

3 实验部分

3.1 材料与仪器

X射线衍射仪(XRD,D8ADVANCE,扫描角度为5°~80°,扫描速度为0.03°/s)。S-3400N(II)型扫描电子显微镜,日本株式会社日立高新技术。CMT-4304(0.5级)型电子拉力机。TMA-202型热分析仪,德国耐驰仪器公司(上海)有限公司。

3.2 环氧模塑料的制备

将各种不同类型的硅微粉按一定比例混合得到复合填充剂预混物,然后与一定比例含量的环氧树脂、阻燃剂混合,再加入复合填充剂预混物混合得到预混合料1。将一定比例含量的催化剂、着色剂、偶联剂等添加剂混合得到预混合料2。将预混合料1和预混合料2混合,高速搅拌,熔融挤出,压片冷却,粉碎,打饼,包装,冷冻保存。制成的环氧模塑料用于集成电路封装时在热或促进剂的作用下,环氧树脂与固化剂发生交联固化反应,固化后成为热固性塑料,从而对电子元器件进行封装。

3.3 环氧模塑料性能测试

3.3.1 XRD和SEM测试

通过X射线衍射仪(XRD,D8ADVANCE,扫描角度为5°~80°,扫描速度为0.03°/s)分析粉体的物相组成形态;通过扫描电子显微镜(S-3400N(II))观察模块截面的表面形貌和添加剂粒径大小。

扫描电子显微镜(SEM)是20世纪30年代中期发展起来的一种新型电镜,是一种多功能的电子显微分析仪器。与透射电镜相比,扫描电镜样品制备方便是突出的优点。扫描电镜对样品的厚度无苛刻要求。导体样品一般不需要任何处理就可以进行观察,聚合物非导体样品也只需在表面真空镀金后即可进行观察。目前主要用于研究聚合物的自由和断面结构。

3.3.2 线膨胀系数测试

不同种类的高聚物,其热胀冷缩的性能是不同的,通常用线膨胀系数来表示膨胀或收缩程度,线膨胀系数又分为某一温度点的线膨胀系数或某一温度区间的线膨胀系数,后者又称为平均线膨胀系数。所谓线膨胀系数就是单位长度的材料温度每升高1℃时的伸长量;所谓平均线膨胀系数就是单位长度的材料在某一温度区间内,温度每升高1℃时的平均伸长量,单位都是1/℃。测定线膨胀系数对确定各聚合物的适用范围、鉴定产品质量等方面有较为重要的意义。

(1)原理

试样在等速升温下,不断伸长,通过仪器记录时间不同的伸长量和相对应的温度,而描绘出Δl-T曲线或Δl-时间与ΔT-时间曲线,从曲线上求出某一温度的线膨胀系数:,或某一温度区间的平均线膨胀系数:

式中:

αT或α—线膨胀系数(1/℃);

l—试样长度(mm);

dl—很小温度区间的伸长量(mm);

Δl—某一温度区间的伸长量(mm);

dT—很小的温度区间(℃);

ΔT—温度区间(℃)。

(2)试验设备

热机械分析仪(TMA)。所使用的仪器必须满足下列要求:主机必须有程序温度控制,能等速升温,恒温,能实现低温要求。试样随温度升高的伸长量及与温度的对应关系能准确记录下来。

(3)试验步骤

样品要求:测试样品应无弯曲、裂纹、气孔等缺陷,两端平整且平行;

条件:测试温度范围30~170 ℃,加热炉加热速率5 K/min,氦气气氛,流速10 ml/min;

开启仪器,使仪器预热30 min,测量试样长度L0,并安装好,高速仪器测量变形量与温度的零点,开始等速升温,记录仪开始描绘dl-时间曲线,线膨胀系数α由样品尺寸变化与温度的关系曲线中直线部分的斜率确定。

4 结果与讨论

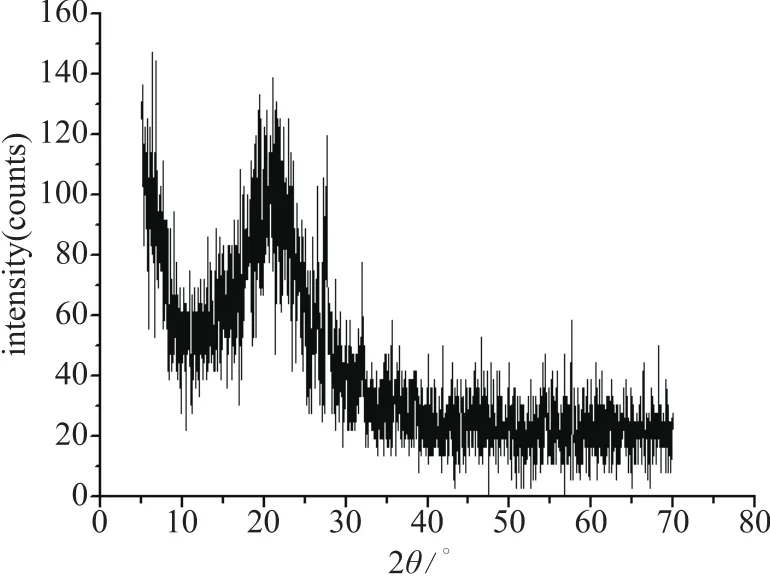

4.1 XRD和SEM分析

图1为环氧模塑料的XRD图谱,图中结晶物相不明显,说明其中填充剂主要以无定形状态存在。

图2配方为结晶二氧化硅252份,熔融二氧化硅70份,环氧树脂55份,图2填料主要是结晶二氧化硅,扫描表征的微观结构分散颗粒多,空隙大,岩石形态层次不一致,连接不紧密。

图3配方为熔融二氧化硅301份,环氧树脂58份,图3主要填料为熔融二氧化硅,对比图2岩石山的结构,图3表征的微观结构紧密性更好,分散颗粒明显少,还存在一定的空隙。

图1 环氧模塑料XRD图谱

图2 配方一环氧模塑料断面扫描电子显微镜照片,放大倍数为3 000倍

图4配方为结晶二氧化硅84份,熔融二氧化硅244份,环氧树脂61份并加入1%的纳米二氧化硅。对比图2和图3的配方,图4的配方既有结晶二氧化硅,又有熔融二氧化硅,同时加入了1%的纳米二氧化硅,表征的微观结构更像片状,由于环氧树脂含量的增加,树脂的黏附作用使结构致密性更好。从各配方和扫描所得的图可以看出大粒径的二氧化硅表征的微观结构,颗粒分散,交联性差,随着纳米二氧化硅的加入和环氧树脂含量的增加,微观表面结构连接更紧密。

图4 配方三环氧模塑料断面扫描电子显微镜照片,放大倍数为3 000倍

4.2 内部应力的影响因素分析

4.2.1 线膨胀系数的测试结果

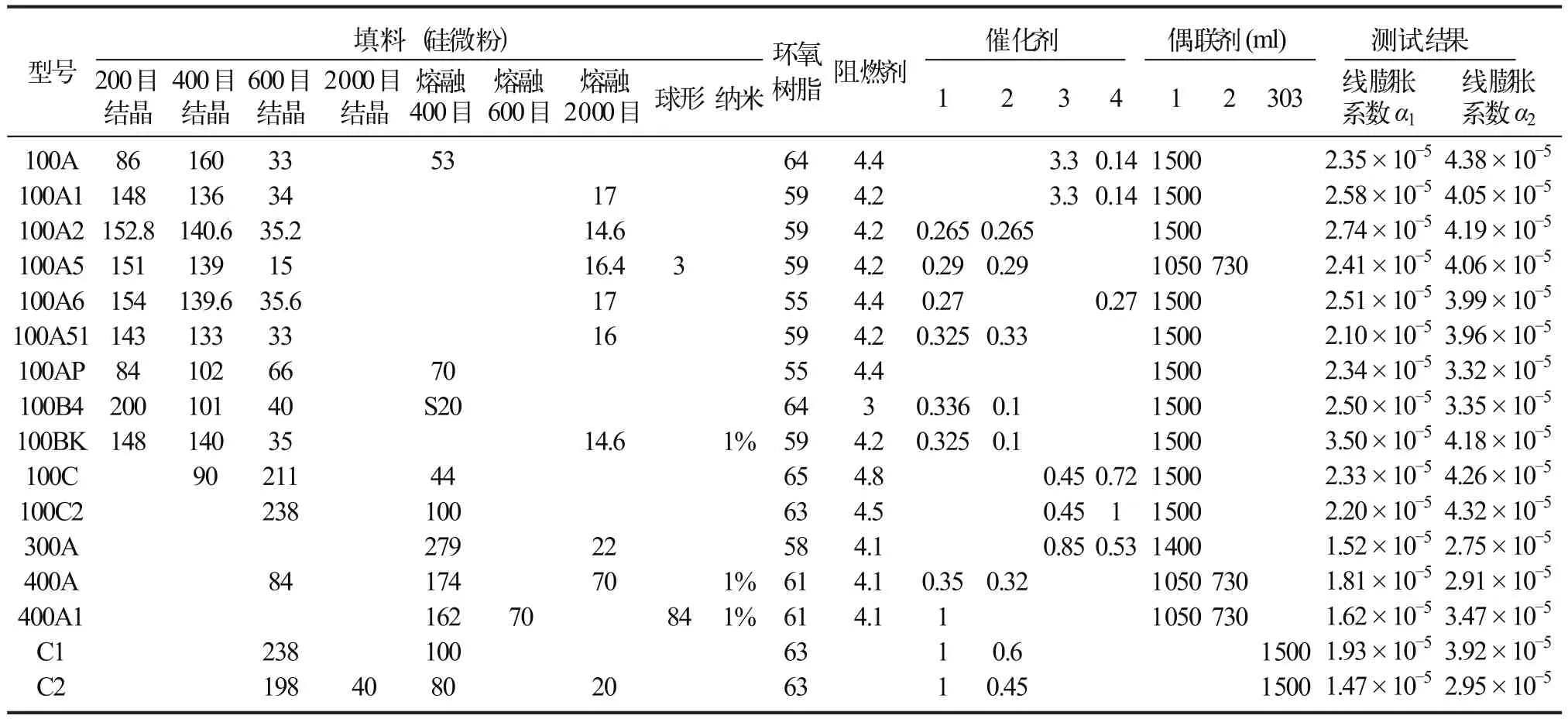

线膨胀系数测试结果见表2。

由表2可知,熔融和球型硅微粉的加入可以使环氧树脂膨胀系数降低4%左右。同一类型的硅微粉,小粒径的硅微粉可得到更低的线膨胀系数,加入纳米二氧化硅和加入2-甲基咪唑作催化剂,环氧树脂的比例在55%~61%,可得到更低的线膨胀系数。

4.2.2 内部应力的影响因素分析

内部应力发生的原因是半导体器件是由具有不同线膨胀系数的材料组成的,一般模塑料比硅片、引线的线膨胀系数要大一个数量级。因此,降低内部应力的关键就是要降低模塑料的线膨胀系数。膨胀系数是用来表征物体体积和各维长度随温度的增加而变化程度大小的物理量,高聚物与一般物质一样,在环境温度发生变化时,其体积和各维长度都会发生变化,符合一般物质的热胀冷缩规律,并且高聚物热胀冷缩的程度比金属要大得多。

环氧塑封料主体成分确定后,膨胀系数取决于填料种类、含量及某些改性添加剂。环氧塑封料的线膨胀系数越小越好,线膨胀系数接近芯片等材料的线膨胀系数以降低热应力,减小钝化层开裂、铝布线位移及断裂。

填料颗粒的粒径越小,对复合材料的平均线膨胀系数降低效果越明显。这是因为,添加量同为10%时,小颗粒所占的体积分数大,颗粒越小粉体的比表面积越大,与基体的结合性越好,这种相互作用限制束缚了环氧树脂分子的热膨胀运动,因此复合材料的平均线膨胀系数更低。填料与基体的界面层也能够有效地阻止基体的膨胀速度,从而达到降低膨胀系数的目的。

硅微粉填料能很好地减少环氧浇注混合料的线膨胀系数,几种材料的线膨胀系数如下:铝:2.38×10-5/K; 铜:1.84×10-5/K; 钢:1.10×10-5/K;普通硅微粉:5×10-6/K; 熔融硅微粉:6×10-7/K; 纯环氧树脂:6×10-5/K左右。由此可见,结晶的二氧化硅比无定形二氧化硅的热传导率高,热膨胀系数比无定形二氧化硅的大,其线膨胀系数与金的相当,大致是环氧树脂的1/100。显然,降低塑封料的线膨胀系数需要增加熔融二氧化硅的填充量。为了兼顾物料的成型性,使塑封料能保持适当的熔融性,填料一般只能增加到65%(体积)的含量,若选用适当的偶联剂并调整二氧化硅的粒度分布,将填充量提高到90%以上,耐热性得以提高的同时将会大大降低材料线性膨胀系数,这是一个一举多得的好方法。

表2 环氧模塑料配方及线膨胀系数测试结果

5 结束语

熔融和球型硅微粉的加入可以使环氧树脂膨胀系数降低4%左右。同一类型的硅微粉,小粒径的硅粉可得到更低的线膨胀系数。加入纳米二氧化硅和加入2-甲基咪唑作催化剂,环氧树脂的比例在55%~61%,可得到更低的线膨胀系数。

[1] 成兴明. 环氧模塑料性能及其发展趋势[J]. 半导体技术,2004,29(1)∶ 40-45.

[2] 田民波. 微电子封装用的球形硅微粉[C]. 第四届高新技术用硅质材料及石英制品技术与市场研讨会论文集,16-19.

[3] 单玉来,李云芝. 影响环氧封料应力、黏度因素分析及解决[J]. 电子与封装,2008,8(10)∶4-6.