特大圆坯浇铸水口及结晶器内流场的研究

2013-12-05张兴中孙立明郝俊霞

张兴中 黄 文 孙立明 郝俊霞

燕山大学,秦皇岛,066004

0 引言

随着现代连铸技术的不断进步,不同领域对连铸坯的形状、尺寸等都有了越来越高的要求。连铸圆坯直径的增大使得生产合格铸坯的难度增大,实际生产中经常出现中心偏析、中心疏松、表面裂纹、中心裂纹等问题,有时甚至出现漏钢事故,目前φ1000mm的圆坯连铸还处于研究和试制阶段,连铸工艺还不成熟。近几年对大板坯和大方坯的研究较多。Thomas等[1-2]对连铸板坯的流场进行了分析,朱苗勇等[3]对板坯结晶器内的流场进行了分析,孙海波等[4]研究了注流方式对大方坯结晶器内钢水流动与温度状态的影响。目前在圆坯研究方面,对于断面尺寸在φ500mm以下的圆坯研究较多。姚曼等[5-6]对φ178mm圆坯结晶器内的热流、温度场及坯壳厚度进行了研究与模拟,唐海燕等[7]、孙开明等[8]对 φ400mm 圆坯连铸凝固传热数学模型进行了研究,刘国平等[9]对φ450mm圆坯连铸采用的定径水口结晶器内的流场进行了研究。目前对特大圆坯连铸研究不多,特别是关于φ800mm以上特大圆坯的相关研究鲜见报道。特大圆坯连铸过程中,钢水在结晶器内的流场、传热凝固、液面波动及液面处钢水的流动状况直接影响着连铸生产过程及连铸坯质量。

本文针对φ1000mm特大圆坯,提出一种四孔旋流浇铸水口,并对水口出口倾角、结晶器内的流场和温度场、钢水的凝固、坯壳的生成及液面波动等进行了研究。

1 旋流式水口

目前连铸所用的水口主要有直通式、侧面出口式两种。对于直通式水口,钢水从水口的下面流出,钢水冲击深度较大,不利于钢水中夹杂物上浮以及结晶器液面处钢水的流动,对铸坯的内部质量和保护渣融化等会产生不利影响;侧面出口式水口有二孔、三孔、四孔等多种形式,多为出口与水口轴线垂直,钢水直接冲击结晶器壁附近的坯壳,使初生成的坯壳局部变薄,对坯壳的生长和厚度均匀性产生不利影响。侧面出口与水口中心轴线成一定角度,使钢水出水口后具有一个沿结晶器周向的分速度,钢水在结晶器内产生周向旋转流动,可使温度场均匀,减少钢水对坯壳的直接冲击,坯壳厚度趋于均匀。另外,水口出口在铅垂方向的倾角不同,对液面处钢水的流动和钢流冲击深度会产生不同影响,通过控制此倾角可以获得较理想的浇铸状态。

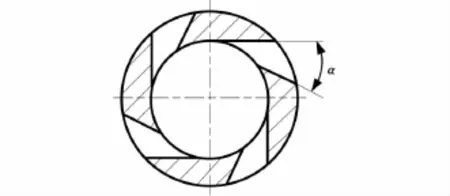

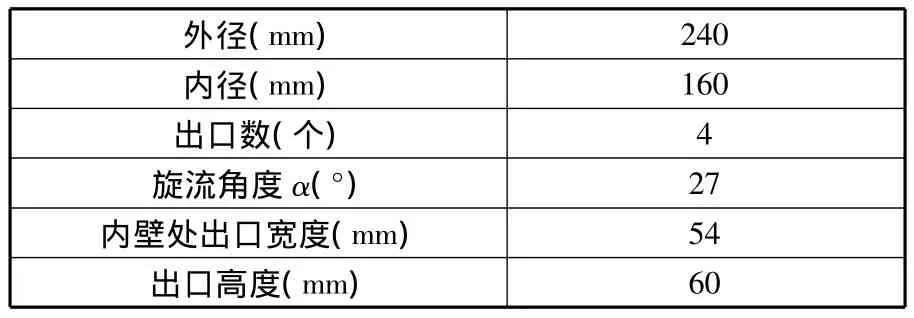

针对φ1000mm的圆坯连铸,经过多次试算比较,本文决定采用四孔旋流水口,如图1所示,其结构参数如表1所示。水口出口在铅垂方向的角度通过后面的分析确定。

图1 水口示意图

表1 水口的结构参数

2 计算模型

2.1 三维流动传热数学模型

针对特大尺寸的圆坯,其结晶器内径为φ1000mm,有效长度为1000mm,为分析结晶器内流场,其计算铸坯长度取为2000mm。计算模型进行如下假设:①钢水是黏性、不可压缩的牛顿流体;②不考虑结晶器锥度的影响;③忽略结晶器振动的影响;④忽略保护渣物理化学变化对传热的影响;⑤不考虑凝固时收缩变形的影响。计算控制方程有质量、能量与动量方程,还有湍流能方程、湍动能耗散方程和传热方程、凝固方程,这里不再赉述。

2.2 边界条件

(1)入口:入口速度根据拉坯速度及质量守恒定律确定,拉坯速度设为0.25m/min,入口湍动能k、湍动能耗散率ε值由拉坯速度确定。

(2)出口:模型出口边界设为自由出流边界。

(3)钢液面:计算结晶器内流场时,钢水液面设置为对称边界;计算液面波动时,钢水液面设为自由表面,上面覆盖有保护渣层,渣层厚度取为30mm。

(4)结晶器壁面及水口内外壁面边界:铸坯外表面和水口内外壁面为墙壁,墙壁附近用近壁函数描述其层流和湍流状况,且无滑移。结晶器内冷却条件与铸坯出结晶器后的冷却条件不同。

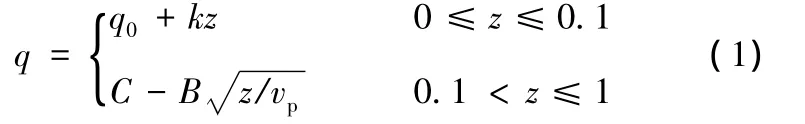

结晶器内冷却条件为[10]

式中,q为热流密度,W/m2;q0为结晶器边界的平均热流密度,W/m2;k为线性段的斜率;z为沿结晶器纵向的坐标,m;vp为拉坯速度,m/s;C、B为常数。

出结晶器后铸坯表面的冷却条件用综合对流换热方程来计算,计算公式为

式中,h为对流换热系数,W/(m2·K);TS为铸坯表面温度,K;TW为冷却水温度,K。

2.3 钢的物理性质

45钢的液相线温度为1492℃,固相线温度为1341℃,密度取为常数 7400kg/m3,质量热容1492℃ 时 为 711J/(kg · K),1341℃ 时 为878J/(kg·K),固液两相区采用平均比热法。凝固潜热为272 000J/kg,导热系数λ为温度T的线性函数,表示为λ=15.88+0.0115T。

3 数值模拟结果及分析

水口采用不同出口倾角时,在拉坯速度为0.25m/min,不同水口插入深度以及不同钢水过热度的情况下,利用有限元仿真平台,对结晶器内温度场、流场、钢水的凝固以及液面波动等进行流-热-固耦合分析。

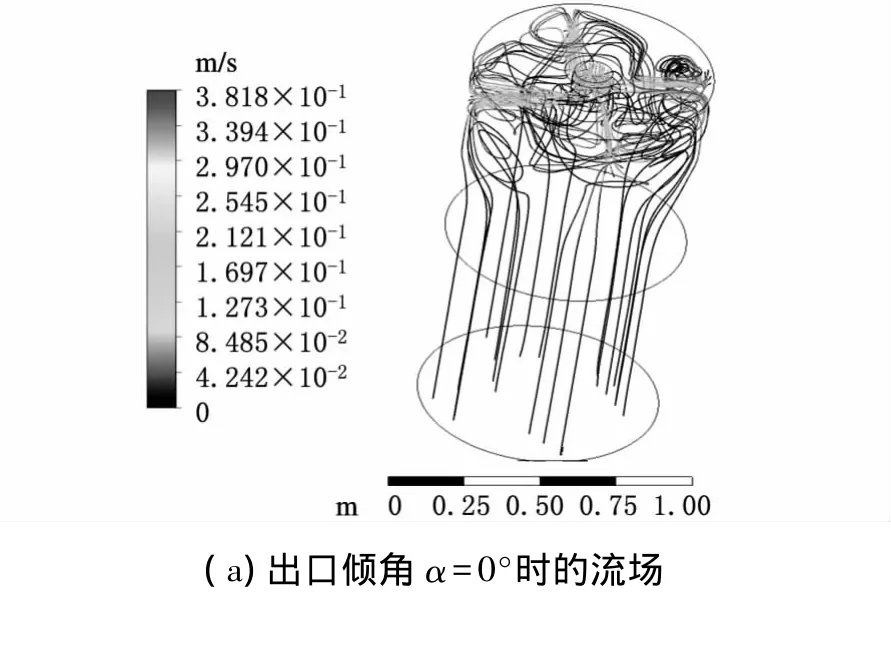

3.1 水口角度

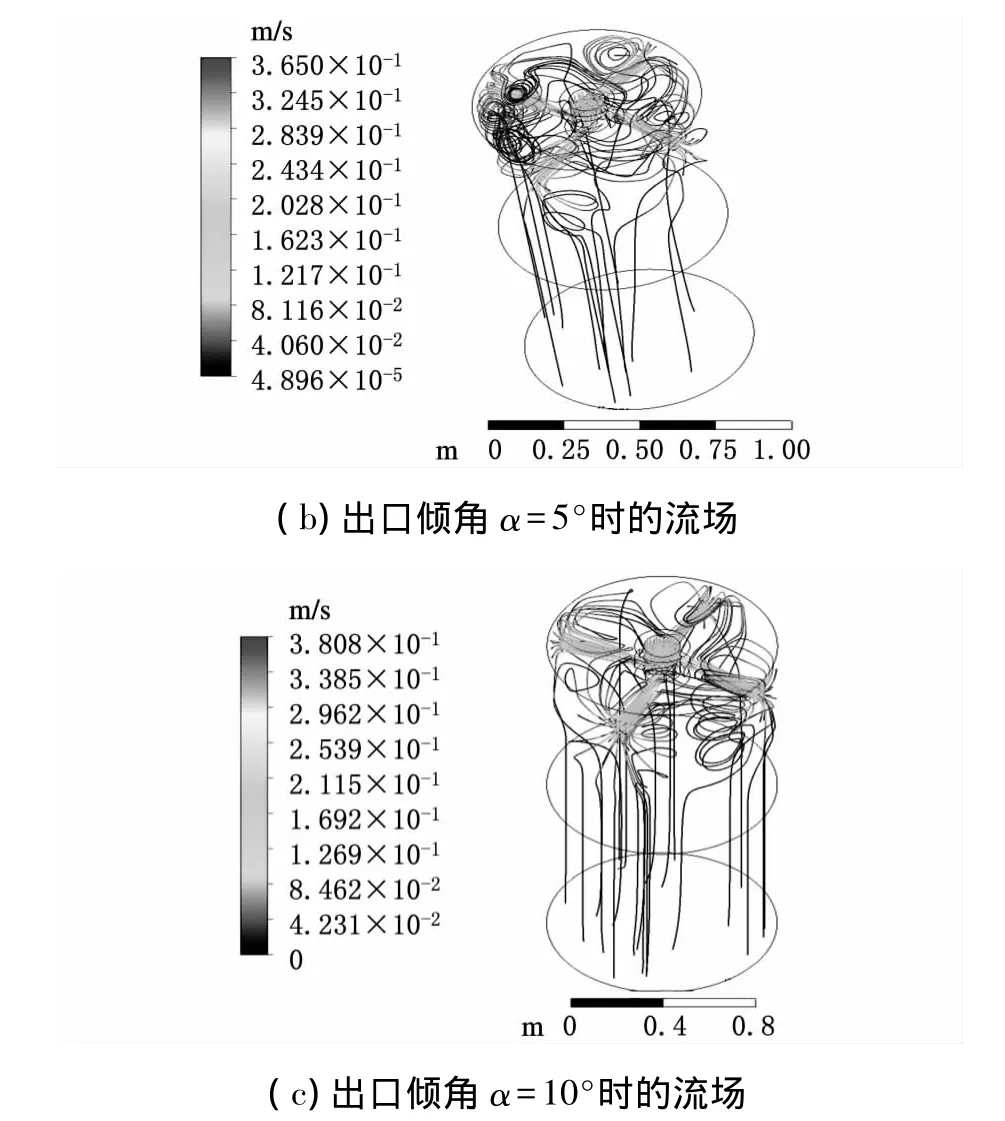

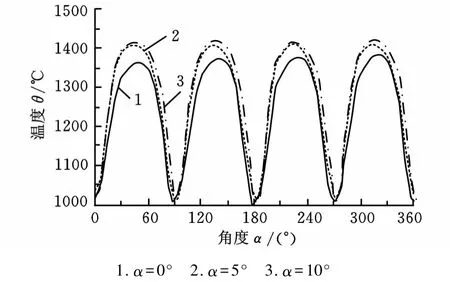

水口出口一般向下倾斜,使钢水具有一个向下的初始分速度,避免向上回流的速度太大而出现液面波动和卷渣现象。当水口出口的向下倾角分别为 0°、5°、10°时,结晶器内的流场如图 2 所示。结晶器出口处铸坯表面温度分布如图3所示。从仿真结果可以看出:

(1)流场的分布情况基本相似,但随着水口出口倾角的变大,射流冲击位置向下移动,同时上回流区域变大,使得钢液面处的流速变小,有利于减小液面波动。

图2 结晶器内流场

图3 结晶器出口坯壳表面温度分布图

(2)钢液面温度随着水口出口倾角的增大略有降低,倾角分别为0°、5°、10°时的钢液面最高温度依次为1763.02K、1762.91K、1759K。

(3)随着水口出口倾角增大,结晶器出口截面处的芯部温度基本不变,但坯壳外表面温度变化较大,如图3所示,坯壳厚度沿圆周方向不均匀程度的增加。水口出口倾角为0°时,该截面处坯壳的最小厚度为 24.29mm,最大厚度为45.71mm;倾角为5°时,该截面处的坯壳最小厚度为21.02mm,最大厚度为45.78mm;倾角为10°时,该截面处的坯壳最小厚度为19.55mm,最大厚度为46.27mm。

由此可见,水口出口倾角对冲击深度和结晶器出口处坯壳厚度的均匀性影响较大,对液面温度、液面处钢液的流动影响不大。因此旋流水口的出口倾角可采用0°。

3.2 水口浸入深度

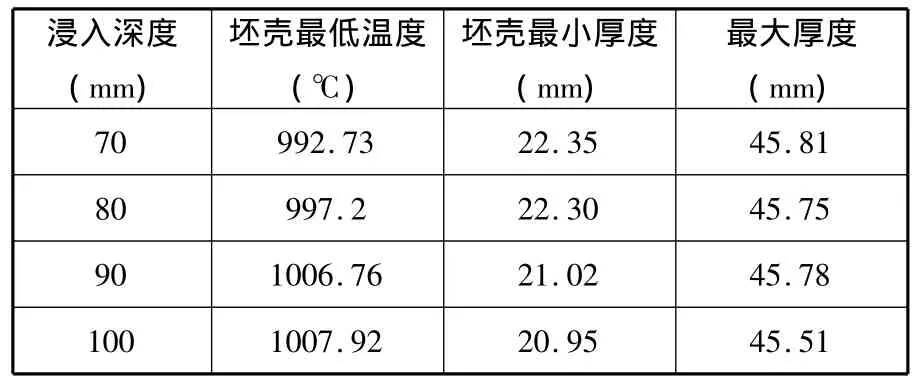

水口浸入深度分别取70mm、80mm、90mm、100mm进行分析,通过分析结果可知:①不同的浸入深度流体的运动状态略有不同;②随着水口浸入深度的增加,漩涡中心距液面的距离增大,射流钢液深度增大,流场中的上回流速度变大,但由于水口出口至液面间距离增加,向上回流的钢液到达液面时的速度变小,有利于保护渣均匀稳定,并能防止因卷渣而出现的皮下缺陷;③随着水口浸入深度的增加,液面处钢水速度变小,液面的最高温度基本相同,但液面温度分布的不均匀性略有升高;④沿圆周方向坯壳厚度分布不均匀,随着水口浸入深度的增加,结晶器出口处液芯中心温度基本不变,但铸坯表面最低温度升高,如表2所示,沿周向坯壳最大厚度基本不变,但最小坯壳厚度减小较多,可见,水口浸入深度较小时,结晶器出口处坯壳厚度的均匀性较好;⑤水口浸入深度在70~100mm变化时,液面波动幅度在1.51~1.42mm之间,液面波动量均比较小。

表2 结晶器出口截面处的数据表

由以上分析结果,为保证结晶器出口处坯壳厚度的均匀性,可采用水口浸入深度为70mm。

4 结论

(1)本文提出四孔旋流水口,采用出口倾角为0°,可以减小钢流的冲击深度,有利于气泡和夹杂物的上浮。

(2)水口的旋流作用使结晶器内钢水产生了旋转流动,起到部分电磁搅拌的作用。相比于普通多孔水口,采用此旋流水口,结晶器内钢水凝固壳的厚度分布趋于均匀。

(3)钢液的旋流作用使结晶器内钢水温度趋于均匀,过热区减小,固液两相区厚度变大,有利于等轴晶的生长。

[1]Thomas B G,Mika L J,Najjar F M.Simulation of Fluid Flow Inside a Continuous Slab-casting Machine[J].Met.Trans.B,1990,21(2):387-400.

[2]Huang X,Thomas B G,Najjar F M.Modeling Superheat Removal during Continuous Casting of Steel Slabs[J].Met.Trans.B,1992,23(13):339-356.

[3]朱苗勇,刘家奇,肖泽强.板坯连铸结晶器内钢液流动过程的模拟仿真[J].钢铁,1996,31(8):23-27.Zhu Miaoyong,Liu Jiaqi,Xiao Zeqiang.Simulation of Molten Steel Flow in Slab Continuous Casting Mold[J].Iron and Steel,1996,31(8):23-27.

[4]孙海波,韩占光,钱宏智,等.注流方式对大方坯连铸结晶器内钢水流动与温度状态影响[J].北京科技大学学报,2010,32(9):1131-1137.Sun Haibo,Han Zhanguang,Qian Hongzhi,et al.Effects of Injection Modes on the Flow Pattern and Temperature Distribution of Molten Steel in a Bloom Casting Mould[J].Journal of University of Science and Technology Beijing,2010,32(9):1131-1137.

[5]姚曼,吴翔宇,尹合璧,等.圆坯连铸结晶器热流研究[J].钢铁研究学报,2006,18(10):16-19.Yao Man,Wu Xiangyu,Yin Hebi,et al.Heat Flux in Mold for Continuous Casting Round Billet[J].Journal of Iron and Steel Research,2006,18(10):16-19.

[6]姚曼,詹慧英,王旭东,等.圆坯连铸结晶器温度场模拟与坯壳厚度预测[J].北京科技大学学报,2007,29(11):1091-1095.Yao Man,Zhan Huiying,Wang Xudong,et al.Simulation of Temperature Field and Prediction of Shell Thickness in a Continuous Casting Mould of Round Billets[J].Journal of University of Science and Technology Beijing,2007,29(11):1091-1095.

[7]唐海燕,李京社,韩丽敏,等.圆坯连铸凝固传热数学模型及应用[J].特殊钢,2009,30(4):5-7.Tang Haiyan,Li Jingshe,Han Limin,et al.Math Method and Application for Heat Transfer During Solidification of Concasting Round Bloom[J].Special Steel,2009,30(4):5-7.

[8]孙开明,付继成,李京社,等.圆坯连铸凝固传热数学模型及应用[J].钢管,2009,38(3):23-27.Sun Kaiming,Fu Jicheng,Li Jingshe,et al.Math Model for Solidification Heat-transfer in Continuous Casting of Round Bloom and Application[J].Steel Pipe,2009,38(3):23-27.

[9]刘国平,吴耀光,汪国才,等.圆坯连铸结晶器钢液流场研究[J].连铸,2005(6):1-3.Liu Guoping,Wu Yaoguang,Wang Guocai,et al.Study on Fluid Flow Patten of Round Billet Continuous Casting mould[J].Continuous Casting,2005(6):1-3.

[10]盛义平,孔祥东,杨永利.连铸结晶器传热边界条件研究[J].中国机械工程,2007,18(13):1615-1618.Sheng Yiping,Kong Xiangdong,Yang Yongli.Study on Thermal Boundary Conditions in the Mold for Continuous Casting[J].China Mechanical Engineering,2007,18(13):1615-1618.