双折线式多层卷绕钢丝绳失效机理研究

2013-12-05胡志辉胡吉全杨建国

胡志辉 胡 勇 胡吉全 杨建国

武汉理工大学,武汉,430063

0 引言

钢丝绳传动具有传动平稳、噪声小、换向性好及适应长距离传动等特点,被广泛应用于各类起重机械中。随着起重机械的大型化发展,传统钢丝绳单层卷绕方式受到绕绳量的限制,在许多应用场合中已不能满足使用要求,而只能采用多层卷绕方式。

钢丝绳是由丝捻制成股、股捻制成绳的,这种特殊构造决定了它从承受损伤到最终失效的过程与使用条件密切相关[1]。在多层卷绕使用中,钢丝绳的载荷工况极为复杂,卷绕过程中钢丝绳间的接触行为更是增加了其损伤与失效行为的研究难度。目前,虽然在多层卷绕钢丝绳磨损损伤行为[2-4]、多层卷绕钢丝绳摩擦机理[5-6]及钢丝绳多层卷绕工作条件选配[7-8]等方面的研究已经取得了一些进展,但对于多层卷绕钢丝绳失效行为问题,目前尚未有较系统的研究结论和试验依据。本文在分析钢丝绳双折线式多层卷绕特征的基础上,利用自制的多层卷绕钢丝绳磨损试验装置开展双折线式多层卷绕钢丝绳失效试验研究,探索双折线式多层卷绕钢丝绳失效机理。

1 钢丝绳双折线式多层卷绕特征

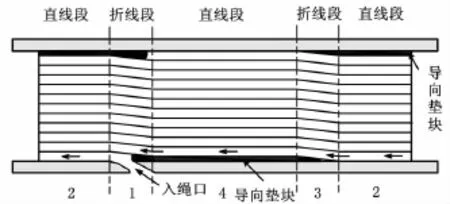

图1 双折线式卷筒表面展开图

在正常卷绕中,第1层钢丝绳卷绕在卷筒的双折线式绳槽内。从第2层开始,直线段钢丝绳规则地卷绕在下一层钢丝绳形成的绳槽内;折线段钢丝绳因卷绕旋向与下一层相反,两层钢丝绳呈轴线交叉排列,钢丝绳沿卷筒轴向的移动靠前一圈绳圈的推挤来实现。在每层最后一圈末段(折线1区域),钢丝绳卷绕在倒数第二圈钢丝绳与卷筒侧挡板形成的绳槽内,由于倒数第二圈钢丝绳与卷筒侧挡板间距越来越小,故钢丝绳随着卷绕的进行不断被抬高,直至在此段折线的终点被抬高至下一层。因此,每层最后一圈末段也被称为跃层爬升段[3]。

钢丝绳采用双折线式多层卷绕方式时,可使每层钢丝绳的各区域都处于规则卷绕状态,从而有效地延长多层卷绕钢丝绳的使用寿命,因此被广泛地应用于工程实际中。

2 钢丝绳失效试验

以6×36 P.WS-IWRC面接触钢丝绳为研究对象,考察钢丝绳双折线式多层卷绕过程的损伤与失效行为。钢丝绳及双折线式卷筒技术参数如表1及表2所示。

表1 钢丝绳技术参数

表2 双折线式卷筒技术参数

2.1 试验装置工作原理

图2为多层卷绕钢丝绳磨损试验装置结构示意图。两套分别带有相同双折线式卷筒、驱动及加载装置的主多层卷绕系统与副多层卷绕系统布置在中间滑轮组两侧,钢丝绳由一侧的多层卷绕卷筒绕出,经过中间滑轮组后绕入另一侧多层卷绕卷筒,当卷筒中绕绳量达到设定值后,钢丝绳开始反向卷绕。如此反复循环卷绕运行,直到钢丝绳失效为止。试验装置运行时,钢丝绳绕入侧的多层卷绕系统提供卷筒卷绕驱动力,钢丝绳绕出侧的多层卷绕系统提供钢丝绳模拟负载。

图2 试验装置结构示意图

2.2 试验参数

根据GB/T5972-2009《起重机钢丝绳保养、维护、安装、检验和报废》[9]规定,本试验选用的钢丝绳的失效报废标准为6d(d为钢丝绳直径)长度范围内可见断丝数达18根或是30d长度范围内达36根,或由于外部的磨损使钢丝绳实际直径比其公称直径减小7%。

钢丝绳在额定试验参数下从新绳开始试验,在达到报废标准时停止试验。试验运行参数为:钢丝绳张力61.8kN;钢丝绳卷绕线速度40m/min;中间滑轮组滑轮为普通钢制滑轮,滑轮数量为7,滑轮直径为610mm;钢丝绳在卷筒上的卷绕区间为第1层17圈到第4层12圈,主卷筒每完成一次收绳和放绳过程定义为一个工作循环。

2.3 钢丝绳损伤检测

实际工程应用表明,钢丝绳多层卷绕的工作特点使其磨损与断丝主要集中在钢丝绳表层。因此,试验过程中,每隔50个工作循环用电子游标卡尺对钢丝绳直径进行测量,同时以人工排查方式对钢丝绳外层丝断丝数进行检测,以及时掌握钢丝绳的损伤情况。

3 结果与讨论

3.1 钢丝绳外部损伤失效特征

表3为相同试验工况下2根钢丝绳失效后的损伤检测结果。从表2中可以看出,2根钢丝绳都是由于6d长度范围内可见断丝数达到报废标准而被判报废,而此时30d长度范围内最大可见断丝数均远低于报废标准。钢丝绳6d长度范围内可见断丝数先于30d长度范围达到报废线,说明在双折线式多层卷绕中,钢丝绳承受的损伤分布不均,导致断丝出现过分集中的现象。

其菜系常用烹饪技法有炒、滑、爆、煸、溜、炝、炸、煮、烫、糁、煎、蒙、贴、酿、卷、蒸、烧、火靠、焖、炖、摊、煨、烩、淖、烤、烘、焯、粘、氽、糟、醉、冲、拌、卤、熏、腌、腊、冻、酱等几十种之多。

表3 钢丝绳失效损伤检测结果

同时,从表3中还可以看出,2根钢丝绳在断丝数达报废标准时,钢丝绳实际直径比其公称直径最大减小量仅分别为0.77%与0.69%,远远低于GB/T5972-2009《起重机钢丝绳保养、维护、安装、检验和报废》[9]规定的7%。这种现象的出现与双折线式多层卷绕对钢丝绳新绳的直径公差要求有关。由于钢丝绳的横向弹性特征,在双折线式多层卷绕中,为保证钢丝绳在卷筒上的规则、有序排列,一般要求新绳直径公差值为钢丝绳公称直径的2%~4%,因此,即使钢丝绳外部出现较严重的磨损,其绳径减小量也不大。

图3为2根钢丝绳严重断丝部位外部损伤形貌照片。从图3可以看出,2根钢丝绳严重断丝部位同时表现出断丝分布密集、外层钢丝磨损与挤压变形严重的特征,与单层卷绕使用钢丝绳因疲劳损伤导致断丝时的外部形貌相差较大。

图3 钢丝绳严重断丝部位外部形貌

钢丝绳的这种外部损伤特征与其多层卷绕过程中钢丝绳在卷筒上的卷绕排列特征密切相关。在单层卷绕中,钢丝绳规则地卷绕排列在卷筒绳槽内,卷绕过程只与卷筒、滑轮的光滑绳槽接触。而在双折线式多层卷绕中,钢丝绳绕入卷筒并呈规则多层排列过程不可避免地要与相邻层、圈钢丝绳发生相互挤压与摩擦滑动,而这种挤压与摩擦滑动必然会引起钢丝绳外层钢丝的磨损与挤压变形。

3.2 钢丝绳断丝分布规律

对2根钢丝绳在达报废标准时的断丝出现部位进行检测统计,发现所有断丝出现部位均位于两侧卷筒折线段区域。下面分析此现象出现的原因。如图4所示,在双折线式多层卷绕中,由于卷筒折线段区域上下层钢丝绳卷绕旋向相反,故上下层钢丝绳间呈轴线交叉排列。由两弹性长圆柱体接触力学特性可知,钢丝绳间这种呈轴线交叉排列的接触情况比卷筒直线段钢丝绳呈轴线相平行接触时要恶劣得多,钢丝绳在折线段区域卷绕排列过程中相互挤压、摩擦滑动引起的损伤也更为严重。

图4 双折线式卷筒钢丝绳卷绕排列图

图5为2根钢丝绳在两侧卷筒折线段区域的断丝分布图,从图中可以看出,2根钢丝绳试验中两侧卷筒第3层20圈折线段1区域与第3层21圈折线段1区域钢丝绳的断丝数要明显要多于卷筒其他区域的断丝数。

钢丝绳断丝的这种分布特征与双折线式卷筒的特殊结构密切相关。在双折线式卷筒中,由于导向垫块只对第1层到第2层与第2层到第3层的跃层爬升起引导作用,因此在第3层到第4层的跃层卷绕中,最后一圈(第21圈)钢丝绳排列在倒数第二圈(第20圈)钢丝绳与卷筒侧挡板形成的空绳槽内,形成“斜楔”式排列,如图6a所示。此时,由于钢丝绳的横向弹性特征与钢丝绳沿卷筒周向绕紧力的作用,跃层爬升段区域钢丝绳将在一定程度上向下楔入空绳槽内,从图6a中的虚线位置挤压滑动到实线位置。在向下挤压滑动过程中,钢丝绳与倒数第二圈钢丝绳间发生剧烈的挤压、摩擦滑移,从而造成这两个区域钢丝绳外部严重损伤。

图5 钢丝绳在两侧卷筒折线段区域的断丝分布

而在卷筒第1、2层的跃层爬升段,由于这两层倒数第二圈绳圈与卷筒侧挡板形成的空绳槽被卷筒导向垫块填补,如图6b所示,此处钢丝绳卷绕避免了“斜楔”式排列的出现,卷绕排列过程钢丝绳受到的损伤相对较小,因此试验中卷筒第1、2层的跃层区钢丝绳没有发现断丝。

图6 跃层爬升区域钢丝绳卷绕排列示意图

3.3 钢丝绳断丝发展规律

图7所示为2根钢丝绳断丝数发展动态曲线,表示2根钢丝绳6d范围内最大可见断丝数出现部位断丝数随工作循环次数变化的情况。可以看出,2根钢丝绳分别在第2400至第2500个工作循环开始出现断丝后,随着工作循环次数的增加,6d范围内最大可见断丝数也在逐步增长,其中,断丝发展后期的断丝数增长速度要明显快于前期的断丝数增长速度。

图7 钢丝绳断丝数发展动态曲线

钢丝绳断丝数发展规律表现出的这种特征说明,钢丝绳断丝发展一方面是卷绕过程磨损、挤压及弯曲疲劳等各种损伤随工作循环次数增加而不断累积作用的结果;另一方面,随着断丝数的增加,钢丝绳横截面内承载钢丝数减少,导致承载钢丝应力增大,从而加速了钢丝的断裂进程。

3.4 外层钢丝损伤断裂机理分析

图8为试验结束后钢丝绳外层钢丝断口的扫描电镜形貌。从图8中可以看出,钢丝断口具有如下特征:①外层钢丝断丝断口处磨损严重,钢丝断面内材料损失较大,通过对断口面积测绘计算,发现断口面积损失率已达近40%;②外层钢丝塑性变形严重,钢丝断丝断口的形貌呈不规则几何形状,与外层丝原始断面形状有明显差别,其中断口与最大磨损面相交处棱边的长度达1.38mm,比原始钢丝直径(1.14mm)伸长0.24mm;③断丝断口形貌与钢丝因疲劳断裂形貌特征相差较大,断口疲劳裂纹源区及疲劳裂纹扩展区分布很不明显,基本呈现出瞬间断裂的形貌特征。

图8 外层钢丝断口扫描电镜形貌

钢丝绳外层钢丝断口的这种形貌特征说明,双折线式多层卷绕中,钢丝绳外层丝断裂的主要原因并不是疲劳,而是卷绕过程中卷筒上相邻钢丝绳间相互挤压和摩擦滑动引起的磨损与塑性变形。

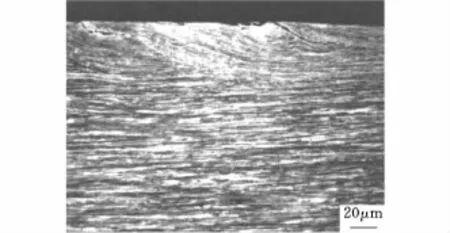

图9所示为外层钢丝磨损与塑性变形后磨痕侧面微观形貌。从图9中可以看出,钢丝表面塑性流动层内形成了白层组织,且在白层与钢丝基体材料间有明显的开裂裂纹。考察钢丝绳双折线式多层卷绕过程,卷筒上相邻钢丝绳间剧烈的相互挤压与摩擦滑动使外层钢丝表层完全具备白层形成的条件[10-11],因此,双折线式多层卷绕中,钢丝绳外层钢丝的断裂极有可能是卷绕过程中钢丝绳间的相互挤压与摩擦滑动使钢丝表层形成白层组织后,外层钢丝以白层与钢丝基体材料间的开裂裂纹为裂纹源,随着钢丝绳卷绕次数的增加,外层钢丝磨损与塑性变形等损伤不停累积,使外层丝横截面内承载面积越来越小,在裂纹尖端附近区域应力达到断裂条件时,钢丝断裂。

图9 外层钢丝磨痕侧面微观形貌

4 结论

(1)钢丝绳可见断丝数是判断双折线式多层卷绕钢丝绳是否报废的主要参数。

(2)在双折线式卷筒多层卷绕中,钢丝绳多层卷绕排列过程相互挤压与摩擦滑动引起的外层钢丝磨损与塑性变形是导致钢丝绳外层丝断裂并最终失效的主要原因。

(3)受损伤累积作用和钢丝绳横截面内有效承载面积的影响,钢丝绳断丝发展后期的断丝数增长速度要快于前期的断丝数增长速度。

(4)钢丝绳在双折线式卷筒上卷绕位置不同,其承受的磨损与塑性变形损伤程度也不同,卷筒折线段区域,尤其是跃层爬升段呈“斜楔”式排列及相邻区域钢丝绳卷绕过程承受的损伤最为严重。

[1]廖红卫.钢丝绳的疲劳行为特征与损伤机理研究[D].武汉:武汉理工大学,2006.

[2]Madhavarao K,Maude L,Lakshmanan V I,et al.Failure Analysis of Failed Wire Rope[J].Journal of Failure Analysis and Prevention,2010,10(4):341-348.

[3]胡志辉,胡吉全.双折线式卷筒多层卷绕中钢丝绳磨损损伤分析[J].武汉理工大学学报(交通科学与工程版),2011,35(6):1289-1292.Hu Zhihui,Hu Jiquan.Wear Analysis of Wire Ropes during Multi-layer Winding in Lebus Drum[J].Journal of Wuhan University of Technology(Transportation Science & Engineering),2011,35(6):1289-1292.

[4]Chaplin C R.The Fatigue and Degradation Mechanisms of Hoisting Ropes[C]//Hoist and Haul Conference.Perth,WA,2005:359-366.

[5]Gerhard R,Roland V.Radial Pressure Damage Analysis of Wire Ropes Operating on Multi-layer Drum Winders[C]//Hoist Haul-Proc.Int.Conf.Hoisting Haulage.United States:Society for Mining,Metallurgy and Exploration,2010:317-327.

[6]Chaplin C R.Failure Mechanisms in Wire Ropes[J].Engineering Failure Analysis,1995,2(1):45-57.

[7]Hu Zhihui,Hu Jiquan,Hu Yong.Experimental Study on Effect of Pulley Diameter and Lubricant Grease on Multi-layer Winding Wire Rope’s Fatigue Endurance[J].Advanced Materials Research,2011,301/303:1618-1623.

[8]李哲.多层缠绕折线卷筒导向垫块对钢丝绳磨损影响分析[D].武汉:武汉理工大学,2012.

[9]中国国家标准化管理委员会.GB/T 5972-2006起重机钢丝绳保养、维护、安装、检验和报废[S].北京:中国标准出版社,2009.

[10]Yang Y Y,Fang H S,Huang W G.A Study on Wear Resistance of the White Layers[J].Tribology International,1996,29(5):425-428.

[11]Xu L Q,Clough S,Howard P,et al.Laboratory Assessment of the Effect of White Layers on Wear Resistance for Digger Teeth[J].Wear,1995,181/183:112-117.