一种新型抽油机的仿真优化研究

2013-12-03沈兆奎郑立春

沈兆奎,郑立春

(天津理工大学机械工程学院,天津 300384)

0 前言

常用的游梁式抽油机采用曲柄平衡方式,该平衡方式电机启动电流大;减速箱和电机运行不平稳,传动效率低;运转过程中易出现扭矩峰值,对减速箱的寿命影响大。本文以常规游梁式抽油机为基础开发的一种新型节能型抽油机,平衡效果好,其在运行过程中节能效果较好。

1 新型抽油机的节能特点

图1为新型抽油机结构示意图,该型机已经投入使用,运行效果良好,最大冲程为3 m,与其匹配的电机仅需11 kW,节能效果较好。

与常规抽油机的平衡方式不同,该新型抽油机是在游梁尾端配以平衡配重箱(配重箱中可根据抽油机悬点载荷的不同添减配重块),可以与悬点载荷进行较好的平衡,有效地减小输出净扭矩的峰值,达到减小动力配置、提高效率和降低能耗之目的。此外,该型机曲柄输入端与电机输出端采用大直径圆弧齿轮啮合,这种方式不但可以大幅度降低减速箱输出轴扭矩,还可以使抽油机工作更加平稳。

2 抽油机结构参数的优化设计

2.1 优化目标

由于转矩与功率的关系为

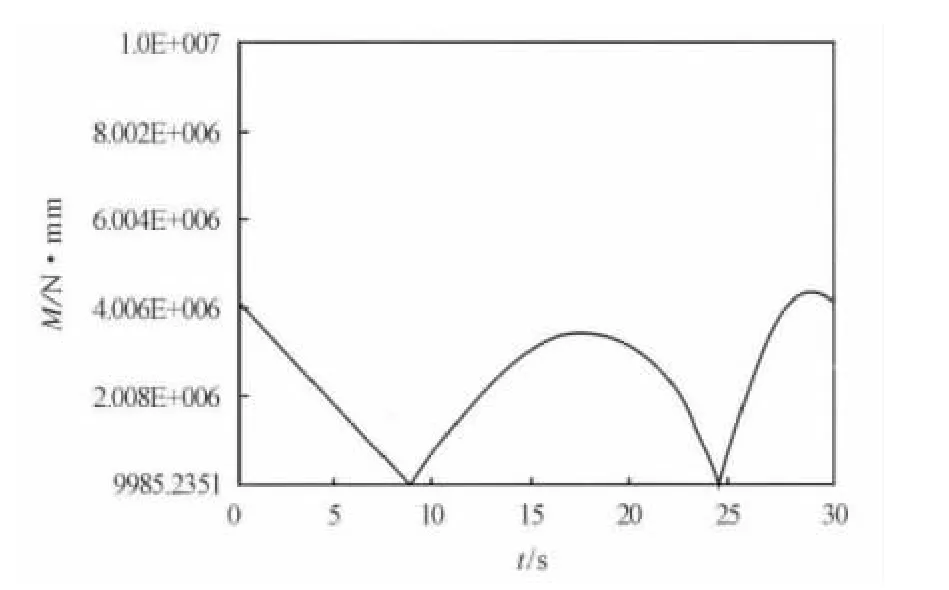

所以根据抽油机输入扭矩就可以间接导出抽油机的输入功率,峰值扭矩减小,抽油机最大功率降低,则可以降低抽油机装机功率,因此该抽油机的优化目标为输入扭矩的峰值。建立抽油机模型,如图2所示。给定转速为20 r/min,仿真,观察其运动,测出减速箱输出轴扭矩即抽油机输入扭矩,其扭矩曲线图如图3所示,其扭矩峰值为×106N·mm。

图1 新型抽油机结构简图Fig.1 Schematic of the new pumping unit structure

2.2 参数化建模

根据优化目标,抽油机模型中创建了7个点,3个设计变量,这些点和变量所在的位置如图4所示。其中D点和E点为参数化点,这些参数化点必须与所在位置的构件相关联,当这些参数化点的位置改变时,与其相关联的构件的尺寸也会发生变化。

图4 抽油机模型参数关系图Fig.4 Parameters diagram of the pumping unit model

(1)A点。A(-2 620,0)点控制游梁前臂的长度,该点X坐标为-2 620,表明游梁前臂长度为2 620 mm,由于该型机的冲程与游梁前臂和游梁摆角有关,为保证冲程不变,在设计过程中保证游梁前臂和游梁摆角均为一定值,因此A点为一固定点。

(2)B点。B(0,0)是游梁的支架点,也为一个固定点,同时也是整个抽油机结构设计的基准点。

(3)C点。C(2 260,0)点为连杆与游梁后臂的交点。由于游梁摆角与该点的位置有关,因此该点也为一固定点。

(4)D点。D(a,0)点控制游梁后臂的实际长度,变量a的变化影响游梁后臂的实际长度即游梁后臂随a的变化而变化。

(5)E点。E(b,c)点为游梁尾端的端点,变量b和c影响游梁后臂的有效长度。

(6)F点。F(4770,-1 400)点为一固定点,是游梁尾端距离地面高度的一个基准点。

(7)G点。G(765,-2 375)点与C点一样,与游梁摆角的大小有关,因此该点也为一固定点。

由此完成了抽油机结构的参数化建模。

2.3 优化设计

ADAMS/View的参数化分析功能可以分析设计参数变化对样机性能的影响。在参数化分析过程中,ADAMS/view采用不同的设计参数值自动地进行一系列仿真分析,然后返回分析结果。通过对参数化分析结果的分析,可以研究一个或多个参数变化对样机性能的影响,获得最优的样机。

2.3.1 确定优化参数

系统对三个自变量优化分析时,ADAMS自动生成设计研究报告,在设计研究报告中,三个自变量在初始值的敏感度见表1。

表1 设计变量灵敏度分析Tab.1 Analysis of the design variable sensitivity N·mm/mm

由表1可知,以上设计变量对机构的影响都比较大,均需要优化,将以上变量分为两组分步进行优化,第一组为a,第二组为b、c。

确定优化参数的取值范围见表2。

表2 设计变量的取值范围Tab.2 Range of the design variables mm

2.3.2 优化计算和分析

在完成参数化分析的准备工作以后,便按照分组对设计参数进行优化计算。在Build菜单下选择测量抽油机输入扭矩,在Simulate-Design-Measure下选择测量最大值,在优化目标下选择最小值,在Design Variables中输入a开始优化,得出优化后的扭矩曲线如图5所示,其峰值扭矩为4.3324×106N·mm。在Design Variables中输入b、c开始优化得出优化后的扭矩曲线如图6所示,其峰值扭矩为4.3057×106N·mm。

图5 第一组优化后的扭矩曲线图Fig.5 Torque curve of the first group after optimization

从设计研究报告可以看出优化前后各个变量的取值见表3。优化前后输入扭矩的最大值分别为4.4063×106N·mm,4.3057×106N·mm。

表3 设计变量的优化结果Tab.3 Optimized results of the design variables

图6 第二组优化后的扭矩曲线图Fig.6 Torque curve of the second group after the optimization

优化后的最大大扭矩减小了1.006×105N·mm。由功率与转矩的关系式得出优化前后抽油机的输入功率分别为9.23 kW、9.02 kW,仅仅减小了0.21 kW,功率变化不明显表明该抽油机结构合理,可投入应用。

3 结论

利用ADAMS软件建立了一种新型抽油机的仿真模型,通过对其结构参数进行优化分析,以抽油机的输入功率为目标验证了该新型机结构合理、具有较明显的节能效果。

[1]章敬,李伟,李绍奇,等.梁式抽油机的设计和应用CYJ5-1.8-18HY型整体弯游[J].石油矿场机械,2008(9).

[2]金伟,张俊峰,刘文波,等.用复合平衡技术对抽油机进行节能改造[J].中国设备工程,2003(3):48-49.

[3]郭东,白雪明,纪海涛.弯游梁式抽油机的平衡配置设计与分析[J].石油机械,2006(9):30-32.

[4]郑建荣.ADMAS-虚拟样机技术入门与提高[M].北京:机械工业出版社,2002.

[5]申永胜,机械原理教程[M].北京:清华大学出版社1999.

[6]郭卫东.虚拟样机技术与ADAMS应用实例教程[M].北京:北京航空航天大学出版社,2008.