C/C-SiC材料不同制动速率下的湿式摩擦磨损性能

2013-12-01李专,肖鹏,岳静,熊翔

李 专,肖 鹏,岳 静,熊 翔

(中南大学 粉末冶金国家重点实验,长沙410083)

湿式摩擦材料是指用于浸油封闭环境的摩擦材料,由于其特殊的工作环境,使其与干式摩擦材料相比具有磨损率低、能量吸收能力高、对外密封防尘好及受外界影响小等特性。近年来我国湿式摩擦材料的研发取得了显著进展,但仍存在摩擦因数小、磨损量大的问题,不能满足各类工程机械和重型车辆的湿式离合器的使用要求(摩擦因数≥0.08),大量军用重型车辆离合器片仍须进口[1-3]。湿式摩擦材料的现场使用情况表明:摩擦片的翘曲变形、黏着、断裂等为摩擦片的主要失效形式。主要失效原因是摩擦片冷却不够充分,工作时所产生的热量超过了材料热容极限[4,5]。研究人员尝试通过改进冷却通道并加大油压来改善冷却效果,实际情况却不理想。因此研制高摩擦因数、高稳定度以及使用寿命长的离合器摩擦材料具有非常重要的经济意义和军事意义。

C/C-SiC,即炭纤维增强炭和碳化硅二元双基体复合材料,是现今高性能轻质刹车材料的一个主要研究方向。C/C-SiC材料与传统半金属基和粉末冶金刹车材料相比,具有密度低、耐高温、制动平稳、摩擦因数高、磨损少和使用寿命长等优点[6-8]。与炭/炭(C/C)材料相比,由于C/C-SiC制动材料中引入了SiC陶瓷相作为基体,不仅有效提高了材料的抗氧化性和摩擦因数,而且显著改善了摩擦性能对外界环境介质(潮气、霉菌和油污等)的适应性。近年来国内外研究者对C/C-SiC材料的干式摩擦磨损性能进行了广泛的研究,而在湿态条件下的摩擦磨损性能却鲜有报道[8-10]。

本工作以针刺炭纤维毡为预制体,采用化学气相渗透法与熔融渗硅法相结合制得C/C-SiC复合材料;利用MM-1000型惯性试验台研究了C/C-SiC复合材料在不同制动速度下干态和CD15W-40柴油机油润滑状态下的摩擦磨损性能,以及湿态条件下的摩擦磨损机制。

1 实验材料及方法

采用日本东丽公司(Toray)生产的PAN型T700(12K)炭纤维。将炭纤维分别制成无纬布和网胎,将单层0°无纬布、网胎、90°无纬布、网胎依次循环叠加,然后采用接力式针刺的方法在垂直于铺层方向引入炭纤维束制得炭纤维整体毡。在1600℃对预制体进行高温热处理后,采用化学气相渗透法增密得到C/C多孔体。最后将硅粉熔融浸渗C/C多孔体制得C/CSiC摩擦材料。在CVI增密工艺中,以C3H6为反应气,H2为稀释气,1000℃沉积。

在MM-1000型摩擦磨损试验机上进行干态和湿态条件下的摩擦磨损试验,对偶件为30CrMoSiVA合金钢,其硬度为HRC40~45。C/C-SiC与对偶件摩擦试环的外径均为75mm、内径53mm、厚20mm。湿态条件下C/C-SiC试环摩擦表面加工5条径向油槽并磨平,油槽宽2.0mm、深1mm。所用润滑油为中石化CD15W-40型高增压柴油机油。湿态实验前将C/CSiC试样在柴油机油中浸泡24h以上,使试样充满油液,实验开始后输油管持续供油,油流量为110 mL/min。

MM-1000测试参数为:转速分别为3000,4000,5000,6000r/min,制动比压1.0MPa,转动惯量0.1kg·m2。试验机直接记录制动力矩与时间的关系曲线。用精确到0.01mm的螺旋测微器测量试环上6点处摩擦前后的尺寸变化,在测量尺寸前均用吸油纸将试环表面润滑油吸尽,取平均值得到线性磨损量。

采用阿基米德排水法测试C/C-SiC试样的密度和开孔率。采用Digidrop GBX型接触角测定仪测定C/C-SiC材料和对偶件与二次蒸馏水的接触角。采用D/max 2550VB+18kW转靶X射线衍射仪对试样进行物相组成分析。采用JSM-6360LV型扫描电子显微镜和KH-7700三维显微镜对C/C-SiC试样显微结构、摩擦表面及磨屑进行观察。

2 结果与讨论

2.1 显微结构与接触角分析

C/C-SiC试样的密度为2.26g·cm-3,开孔率为6.4%。C/C-SiC材料的显微形貌及其炭纤维毡体结构示意图如图1所示。由图1(a)可以看出,C/C-SiC材料是典型的非均质材料,无纬布和网胎相互交替排布,具有明显的亚结构单元。图1(a)黑色区域为炭纤维和热解炭,灰白区域为β-SiC及残留Si。由图1(b)炭纤维毡体结构示意图可知,无纬布层纤维排列整齐紧密,网胎层短纤维随机杂乱排列。因此熔融渗硅过程中,Si(l)只能渗入无纬布层纤维束间或沿着针刺纤维附近的孔隙渗入,而网胎层孔隙尺寸大而且数量多,Si(l)很容易渗入。Si(l)渗入到孔隙中与接触到的热解炭和纤维束外部的炭纤维反应生成SiC,并有部分Si来不及反应完全而残余(如图1(c)所示),同时材料中还有部分孔隙没有被填充。前期研究表明,C/CSiC材料中适当的开孔率有利于制动过程中磨屑在摩擦表面的聚集,同时可降低制动噪音。

图1 C/C-SiC材料的截面形貌(a)及其炭纤维毡体结构示意图(b)和微区显微形貌(c)Fig.1 Typical SEM micrographs of C/C-SiC composites and schematic of carbon fiber preform(a)section morphology;(b)schematic of carbon fiber preform;(c)typical SEM micrograph

从图1(c)还可以看出,纤维外圆及两层热解炭之间存在灰白色的环状物,EDX结果表明环状物为SiC。这是因为熔融渗硅过程中,大量Si发生气化,Si(g)扩散至纤维与热解炭和两次沉积的热解炭之间的界面,与炭反应生成SiC。

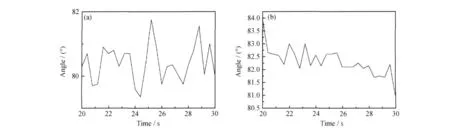

由于不能直接用润滑油测试其与试样的接触角,便通过测试试样的亲水性来判断其亲油性。图2是C/C-SiC摩擦材料和钢对偶件与二次蒸馏水的接触角的测量图。由图2(a)可知,C/C-SiC摩擦材料与水的接触角为80.5°左右,为疏水性材料,即亲油性材料。由图2(b)可知,钢对偶与水的接触角为82.5°左右,为疏水性材料,即亲油性材料。

图2 C/C-SiC材料(a)和对偶件(b)与二次蒸馏水的接触角测量图Fig.2 Contact angle measurement chart of C/C-SiC composites and dual piece distilled water(a)C/C-SiC composites;(b)steel opposing material

2.2 摩擦磨损性能

图3是C/C-SiC材料不同制动速度下干态和CD15W-40柴油机油润滑状态下的摩擦磨损性能。由图3(a)可以看出,在干态下随着制动速度的增加,摩擦因数先减小后略有增加,在5000r/min时达到最小值0.21。C/C-SiC材料的线性磨损量先减小后增大,在4000r/min时达到最小值0.2μm/cycle。钢对偶件的线性磨损量也呈现同样的趋势,在4000r/min时达到最小值0.5μm/cycle。

图3 制动速度对C/C-SiC材料摩擦磨损性能的影响 (a)干态;(b)湿态Fig.3 Tribological behaviors of the C/C-SiC composite during different braking speeds(a)dry condition;(b)wet condition

而在CD15W-40柴油机油润滑状态下(如图3(b)所示),摩擦因数先增大后减小,在4000r/min时达到最大值 0.21;C/C-SiC 材料的线性磨损量 也是在4000r/min时达到最大值1.1μm/cycle,为3000r/min时的三倍多,而在5000r/min和6000r/min时,其线性磨损量均为0。钢对偶件线性磨损量的变化趋势和C/C-SiC材料相似,在3000r/min时最小,为0.8μm/cycle,4000r/min时最大值1.4μm/cycle。

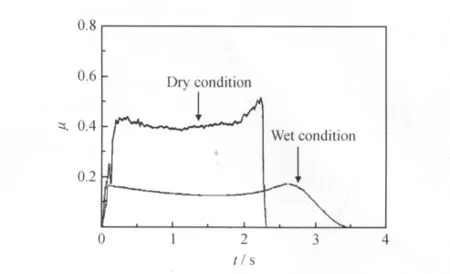

图4是C/C-SiC材料在制动速度为3000r/min时干态和湿态条件下的制动曲线。干态条件下制动曲线线形呈“梯形”,波动起伏较大,曲线翘尾比较明显。这是由于C/C-SiC材料的摩擦表面存在有大量的微突体,制动过程中由于剪切力的作用微突体断裂脱落成为磨屑,磨屑在低速下难以进一步被磨细,因而在摩擦表面之间形成第三体磨粒磨损,从而使得干态条件下具有最高的摩擦因数(0.39)和较高的线性磨损率。

图4 C/C-SiC材料在干态和湿态下的制动曲线Fig.4 Braking curves of C/C-SiC composites at dry condition and wet condition

在CD15W-40柴油机油润滑状态下,制动曲线线形呈“马鞍形”,制动曲线稳定,有拖尾的现象产生,但制动时间长,说明润滑油起到了较好的润滑作用。

2.3 摩擦表面及磨屑形貌

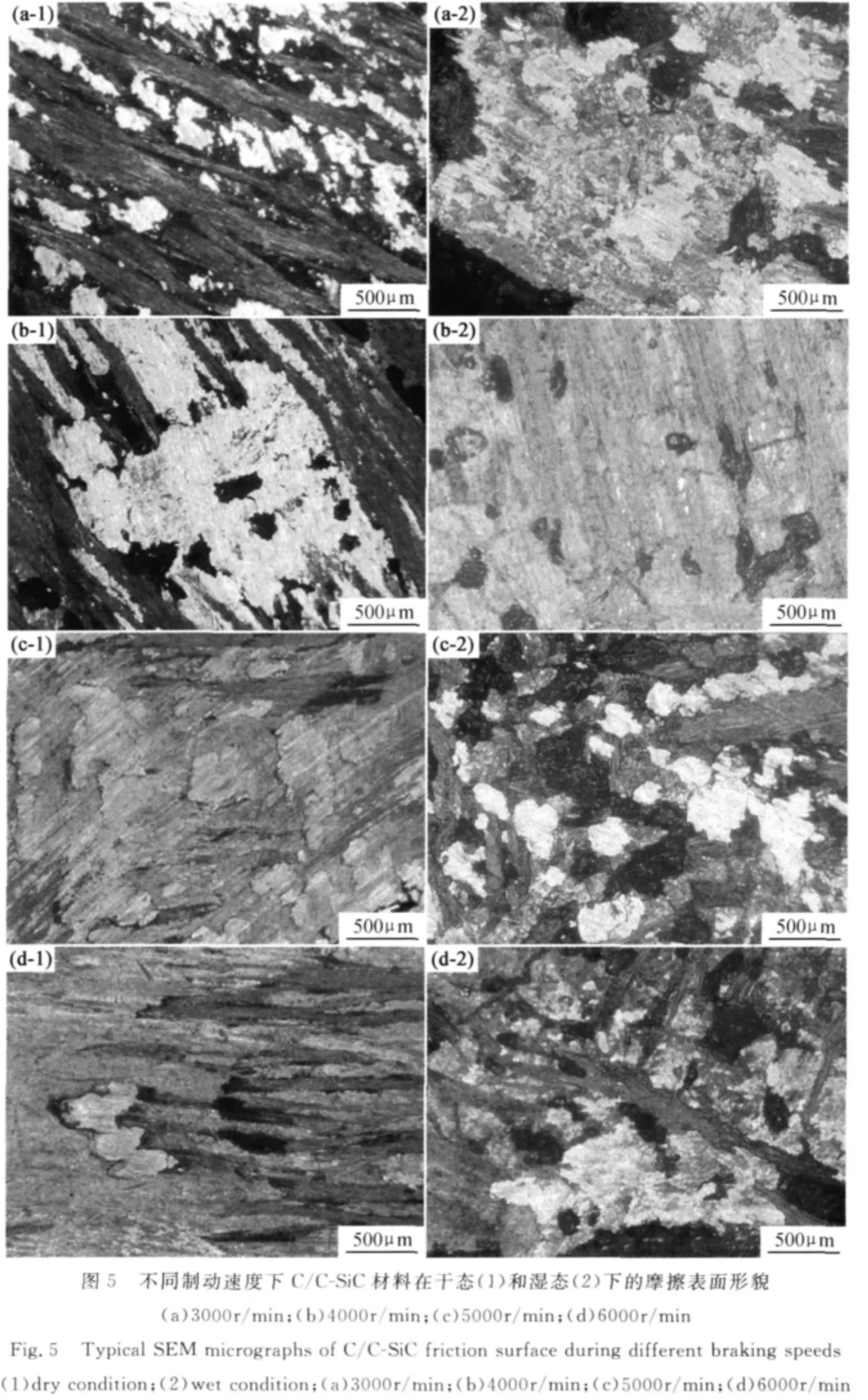

图5是C/C-SiC材料不同制动速度下干态和CD15W-40柴油机油润滑状态下的摩擦表面形貌。由图5(a-1),(b-1),(c-1)和(d-1)可见,干态条件下,随着制动速度的升高,C/C-SiC材料的摩擦表面越来越光滑。图5(a-1)可见许多犁沟状的划痕,这是因为摩擦表面微凸体出现互相啮合、变形、剪切及断裂等情况,微突体的断裂会产生大量的磨粒,磨粒会在两摩擦表面产生犁沟效应,使摩擦因数增大,同时导致摩擦曲线出现“前峰”现象。

随着制动速度的增加,试样表面的微突体进一步断裂并被不断碾细;同时摩擦表面温度升高,磨屑在摩擦过程中易变形并填满周围的凹坑,在局部开始形成连续的摩擦膜,如图5(a-1),(c-1)所示。摩擦膜有润滑作用,使得摩擦因数不断降低。C/C-SiC制动过程中其磨损率与产生磨屑和磨屑被挤压形成摩擦膜是一个动态过程,当产生动态平衡时,即产生磨屑的量与磨屑被挤压形成摩擦膜的量相等时,则磨损率降到最低值零。制动速度越高,产生的磨屑越多,而磨屑被挤压形成摩擦膜的量是基本固定的,因此从4000r/min到6000r/min,磨损率不断增大。图5(d-1)的摩擦表面最为平整,几乎没有划痕,图中的黑色区域是炭纤维束被剪断脱落后形成的凹坑。

由图5(a-2),(b-2),(c-2),(d-2)可见,CD15W-40柴油机油润滑状态下,图5(a-2),(b-2)的摩擦表面形貌形成了摩擦膜,而图5(c-2),(d-2)的摩擦表面显得凹凸不平。在油润滑状态下,由于润滑油分子量大,黏度高,能形成完整的边界膜,使得试样与对偶的直接接触面积减小,所以,犁削磨损程度降低,摩擦表面较为平滑。4000r/min时C/C-SiC摩擦表面形成了较为完整的摩擦膜,因此制动过程中的流体润滑相对来说是最少的,相应地C/C-SiC材料与金属对偶件的接触面积也就最大,因此其摩擦因数和磨损率最高。而5000r/min和6000r/min时,摩擦表面形貌有利于润滑油很好地铺展,绝大部分载荷由润滑剂油膜承担,少部分则由相互接触的表面微凸体承担,主要表现为流体边界润滑,因此摩擦因数基本保持稳定,线性磨损率甚至降为零。

图6是干态条件下C/C-SiC材料在制动速度分别为3000r/min和6000r/min时的磨屑显微形貌。由图6(a)可见,磨屑中除大量的块状的磨屑和少量的片状磨屑外,还有较多的金属丝状物磨屑。这说明低速制动过程中以磨粒磨损为主,同时C/C-SiC材料摩擦表面中的SiC等硬质相嵌入金属对偶件中进行刮擦。由图6(b)可见,6000r/min下的磨屑基本以片状为主,颗粒状磨屑较少,同时可见短炭纤维。并且片状磨屑一面是平的,另外一面在中间部位突起。这是因为C/C-SiC在制动过程中不可避免地会产生压力场和温度场,导致摩擦次表面产生微裂纹,微裂纹随制动的进行不断扩展,最后导致摩擦表面的局部摩擦膜脱落。

3 结论

(1)C/C-SiC与合金钢组成的摩擦副的摩擦因数在CD15W-40柴油机油润滑状态下,随制动速度从3000r/min升高到6000r/min,在4000r/min时达到最大值0.21随后降低至0.17,其线性磨损量也是在4000r/min时达到最大值1.1μm/cycle,为3000r/min时的3倍,而在5000r/min和6000r/min时,其线性磨损量均为0。

(2)C/C-SiC摩擦材料与水的接触角为80.5°左右,为亲油性材料,其在油润滑状态下的摩擦磨损机制为流体边界润滑。

(3)C/C-SiC材料在湿态条件下能保持较高的摩擦因数,制动曲线平稳,磨损率低,可作为新一代工程机械和重型车辆湿式离合器用摩擦材料的候选材料。

[1]王秀飞.坦克离合器用C/C-SiC复合材料的制备及其性能研究[D].长沙:中南大学粉末冶金研究院,2007.20-25.

[2]LIOYD F,DIPINO M A.Advances in wet friction materials 75 years of progress[J].SAE Paper,1980,800977:3088-3096.

[3]林荣会,孙平,方亮.重型汽车用湿式无石棉纸基摩擦材料研究[J].非金属矿,2003,26(5):54-55.LIN Rong-hui,SUN Ping,FANG Liang.Study on wet non-asbestos paper-based friction material for heavy vehicle[J].Nonmetallic Mines,2003,26(5):54-55.

[4]蔡丹,魏宸官,宋文悦.湿式摩擦离合器片翘曲变形研究[J].北京理工大学学报,2000,20(4):449-451.CAI Dan,WEI Chen-guan,SONG Wen-yue.Friction discs distortion phenomena in wet clutch[J].Journal of Beijing Institute of Technology,2000,20(4):449-451.

[5]叶世学.铁铜基湿式烧结摩擦材料[J].粉末冶金技术,1995,11(4):282-284.YE Shi-xue.Investigation of iron-copper based wet type sintered friction materials[J].Powder Metallurgy Technology,1995,11(4):282-284.

[6]KRENKEL W,HEIDENREICH B,RENZ R.C/C-SiC Composites for advanced friction systems[J].Advanced Engineering Materials,2002,4(8):427-436.

[7]李专.C/C-SiC摩擦材料的制备、结构和性能 [D].长沙:中南大学粉末冶金研究院,2010.95-103.

[8]NASLAIN R.Design,preparation and properties of non-oxide CMCs for application in engines and nuclear reactors:an overview[J].Composites Science and Technology,2004,64:155-170.

[9]范尚武 ,张立同,成来飞.三维针刺C/SiC刹车材料的热物理性能[J].复合材料学报,2011,28(3):56-62.FAN Shang-wu,ZHANG Li-tong,CHENG Lai-fei.Thermal physical properties of 3Dneedled C/SiC brake materials[J],Acta Materiae Compositae Sinica,2011,28(3):56-62.

[10]田广来,徐永东,范尚武,等.高性能碳/碳化硅刹车材料及其优化设计[J].复合材料学报,2008,25(2):101-108.TIAN Guang-lai,XU Yong-dong,FAN Shang-wu,etal.High performance C/SiC brake materials and optimizing design[J].Acta Materiae Compositae Sinica,2008,25(2):101-108.