异步累积叠轧纯铜材的取向变化过程与力学性能

2013-12-01史庆南王军丽

周 蕾,史庆南,王军丽,米 辉,刘 润

(1昆明理工大学 材料科学与工程学院,昆明650093;2昆明理工大学 分析测试研究中心,昆明650093)

叠轧法很早以前应用在工业生产中,目的是为了获得薄板,而在研究超细晶体材料制备的方法中,叠轧法通过对板的叠合克服了因轧机弹性变形而造成的“最小轧制厚度”问题,使得板材可以获得很大的累积应变,同时获得超细晶晶粒。异步累积叠轧技术是在累积叠轧技术和异步轧制技术的基础上提出的。采用累积叠轧技术制备超细晶材料时,可以通过异径或者是改变上下轧辊的转速来实现异步过程。异步引入累积叠轧过程,金属在变形时由于异步产生的剪切力,而使得金属在变形时不仅存在压缩变形,也使得在变形过程产生了剪切变形区,这个剪切变形区的存在促进了界面的结合,使得轧制过程中也同时加速了晶粒的细化过程。

铜及其合金的应用范围仅次于钢铁,在有色金属中,铜的产量仅次于铝居第二位。它具有良好的导电、导热、耐电、可焊性,并可冷、热加工成管、棒、线、带等多种形状,铜及其合金板材作为重要的基础材料和功能材料广泛应用于电子电讯、仪表仪器、日用电器、五金、机器制造、汽车、计算机和信息网络工程、装饰行业及军工等国民经济的各个部门。超细晶铜因其微小的细晶结构而具有良好的延展性、导电、耐电、导热等性能。其中,延展和导电方面的性能尤其引起国内外的广泛关注。因而超细晶铜的制备以及性能的研究成为目前金属材料的主要研究热点之一。

目前国内外采用累积叠轧制备超细晶的报道[1-4]比较多,采用异步轧制来制备超细晶材料也有少量的报道[5],而异步累积叠轧技术制备超细晶材料是本课题组提出。以下对纯铜进行异步累积叠轧,经过六道次的累积叠轧,制备出超细晶铜材,研究实验过程中不同等效应变的铜材的显微组织、轧制织构和力学性能的变化情况。

1 实验过程及测试方法

实验原材料采用无氧纯铜带材,厚度为1.00mm,无氧纯铜的成分如表1所示,同时实验中还有一些辅助原料,如磨样过程中使用的金相砂纸、丙酮、抛光试样过程中使用的不同粒度的抛光粉Al2O3,腐蚀样品过程中使用的一些化学试剂如:盐酸、三氯化铁、酒精等。

表1 实验用无氧纯铜成分(质量分数/%)Table 1 The chemical component of copper in the experiment(mass fraction/%)

首先,将实验用铜片切割成叠轧试样,并对试样进行600℃下保温60min的均匀化退火,随后在叠轧预处理(酸洗、打磨)过后,室温下对试样进行一到六道次累积大变形异步叠轧(在第二、第四道次后分别进行一次去应力退火,温度为130℃,时间为30min),然后,对每道次异步叠轧后试样进行组织与性能分析。叠轧各个道次与对应的真应变之间的关系如表2。

表2 各道次与对应的等效应变的关系Table 2 The relationship of each pass and the differentε

材料的组织及取向分析观察是在XL3000D型扫描电镜(SEM)附带背散射电子衍射和X射线衍射仪附带织构附件采集并计算出来的。材料的力学性能是用AGS-10KND型电子拉伸实验机测试的。

2 实验结果及分析

2.1 显微组织观察及取向变化过程

图1是原材料经600℃保温1h均匀化退火后的组织形貌和EBSD晶粒图,通过扫描电镜对样品组织进行了观察。由图1可以看出,经过退火后晶粒中会形成很多退火孪晶,这是不可避免的,但晶粒大小均匀,晶粒尺寸平均在30~50μm。

图1 原材料经均匀化退火后纵截面 (a)EBSD晶粒图;(b)SEM组织形貌Fig.1 Photos of original sample after annealing(examined planes⊥TD) (a)EBSD;(b)SEM

图2(a),(b)分别是样品累积叠轧完一道次(等效应变ε=0.80)、二道次(等效应变ε=1.36)后纵截面的SEM形貌图和轧制平面{1 1 1}面的EBSD极图、XRD极图。图2(a-1)中,当等效应变ε=0.80时,晶粒部分被压扁并沿轧制方向延长,铜板材在异步轧制方向上发生流变,轧制方向更加明显。轧制平面检测{111}晶面的极图,如图2(a-2)显示,织构组分主要由{112}〈111〉织构组成,和同步叠轧后样品内的织构组成相同,是典型的“铜型”织构。累积叠轧二道次(等效应变ε=1.36)后,图2(b-1)中所有大晶粒都被碎化,碎化后的晶粒大小在5μm左右,异步叠轧过程剪切力的作用使晶粒之间及晶粒内部大部分晶面之间发生滑动,产生了大量的平行平直的晶界。由图2(b-2)极图可以看出,{011}〈111〉即(45°,45°,0°)继续增强;S取向(65°,30°,65°)即{123}〈634〉的强度基本保持不变;{110}〈211〉和{110}〈001〉的强度仍然较弱。表明经过二道次叠轧后,晶粒取向进一步发生偏移分化,织构取向也更加多样化。

图2 变形铜材的纵截面显微组织SEM 图(1)和轧制平面(111)面EBSD及XRD极图(2) (a)ε=0.80;(b)ε=1.36Tig.2 SEM morphologies(1),EBSD PF and XRD PF of(111)of copper deformed(2) (a)ε=0.80;(b)ε=1.36

异步叠轧三道次及三道次后(图3(a-1)~(d-1)),样品组织已经被拉长成链条状的纤维组织,并且随着变形量的增大,纤维组织变得更明显,也更加细长,且有部分纤维组织在进一步叠轧过程中沿延展方向断开。图3(a-2)显示,织构强度比二道次有稍许加强,织构组分没有变化,但是发生偏移。{112}〈111〉和{123}〈634〉仍是主要织构组分,而{011}〈211〉和{011}〈100〉的强度有所减小,同时出现了退火织构R{124}〈211〉,这是因为在此道次轧制前进行过去应力退火的缘故[5]。异步叠轧四道次(等效应变ε=2.78)后(图3(b-2)),{112}〈111〉和{123}〈634〉的强度达到最大值,同时{011}〈211〉和{011}〈100〉的强度也继续增加。从图2和图3不同等效应变下铜材织构组分的分析可以看出,异步叠轧过程分别出现了铜型C、黄铜型B、S以及G取向织构,在不同的等效应变量下,这几种织构成分的强度有所不同。也就是说,在异步叠轧过程中,晶粒的取向主要流向这几个取向,X射线衍射(111)面的极图结果表明,变形过程中具有明显的C取向择优取向。

2.2 不同等效应变异步叠轧铜材力学性能

图3 变形铜材的纵截面显微组织图(1)和轧制面(111)面XRD极图(2)(a)ε=2.10;(b)ε=2.78;(c)ε=3.43;(d)ε=4.05Fig.3 SEM morphologies(1)and XRD PF of(111)of copper deformed(2)(a)ε=2.10;(b)ε=2.78;(c)ε=3.43;(d)ε=4.05

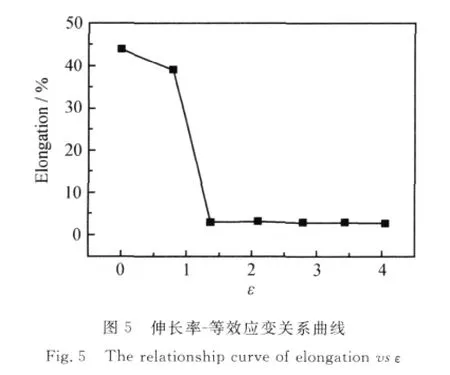

对不同变形条件下获得的样品,进行拉伸力学性能测试,经过不同等效应变变形后样品的屈服强度和抗拉强度的关系曲线如图4所示。该图表明,随着等效应变量的增加,材料的强度升高,屈服强度和抗拉强度都随之提高,其中抗拉强度升高较快。图5伸长率与等效应变的关系曲线表明:随等效应变的增大伸长率直线下降,与原材料相比,有很大的降低,轧制二道次过后,伸长率变化不大。

晶粒在冷变形后,各个晶粒被分割成许多亚晶,变形量越大,亚晶的尺寸越小。在这些小区域的边界上存在大量位错组成的位错缠结,而这些区域内部位错密度很小,晶格畸变很小,形成亚结构。亚结构的出现以及产生不均匀变形等,是材料变形抗力指标随变形量的增加而升高,因此屈服强度与抗拉强度明显升高;而材料的伸长率明显降低,是因为在叠轧过程中产生晶界和晶内的破坏、不均匀变形等,使材料的塑性指标随变形量的增加急剧下降[3,6-9]。

从位错理论的观点来看,铜在冷加工塑性变形时,随变形量的增加,强度和硬度随之增加,塑性随之下降,表现出加工硬化现象。随变形量的增大,加工硬化现象越来越严重,位错运动受阻力不断增大,其运动变得越来越困难[9-12]。

3 结论

(1)变形等效应变ε≤1.36时,铜板中所有大晶粒都被碎化,碎化后的晶粒大小在5μm左右,异步叠轧过程剪切力的作用使晶粒之间及晶粒内部大部分晶面之间发生滑动。变形等效应变量2.10≤ε≤4.05时,组织已经被拉长成链条状的纤维组织,并且随着变形量的增大,纤维组织变得更明显,也更加细长,且有部分纤维组织在进一步叠轧过程中沿延展方向断开。

(2)异步叠轧过程分别出现了铜型C{112}〈111〉、黄铜型B{011}〈211〉、S{123}〈634〉以及G{011}〈100〉取向织构,在不同的等效应变量下,这几种织构成分的强度有所不同。

(3)在异步叠轧过程中,铜材的屈服强度和抗拉强度随等效应变的增加而增大,分别达到了348MPa和452MPa;但其伸长率显著降低,在等效应变ε≥1.36后降低到2.3%。

[1]SAITO Y,UTAUNOMIYA H,TSUJI N,etal.Novel ultrahigh straining process for bulk materials:development of the accumulative roll-bonding process[J].Acta Mater,1999,47(2):579-583.

[2]SAITO Y,TSUJI N,UTAUNOMIYA H,etal. Ultra-fine grained bulk aluminum produced by accumulative roll-bonding process[J].Scripta Mater,1998,39(9):122-1227.

[3]JANG Y H,KIM S S,HAN S N,etal.Effect of trace phosphorous on tensile behavior of accumulative roll boned oxygen-free copper[J].Scripta Mater,2005,52(1):21-24.

[4]PEREZ-PRADO M T,DEL V J A,RUANO O A.Grain refinement of Mg-Al-Zn alloys via accumulative roll bonding[J].Sricpta Mater,2004,51(11):1093-1097.

[5]王军丽,史庆南,王效琪.异步累积叠轧技术制备超细晶铜材退火过程组织及取向研究[J].材料工程,2008,(11):5-8.WANG Jun-li,SHI Qing-nan,WANG Xiao-qi.Study on micro structure and orientation evolution of ultra-fine grained copper prepared by asymmetrical accumulative rolling bonding(AARB)during annealing[J].Journal of Materials Engineering,2008,(11):5-8.

[6]KIM W J,LEE J B,KIM W Y,etal.Microstructure and mechanical properties of Mg-Al-Zn alloy sheets severely deformed by asymmetrical rolling[J].Scripta Mater,2007,56(4):309-312.

[7]杨德庄.位错与金属强化机制[M].哈尔滨:哈尔滨工业大学出版社,1991.

[8]运新兵,宋宝韫,陈莉.连续等径角挤压制备超细晶铜[J].中国有色金属学报,2006,16(9):1563—1569.YUN Xin-bing,SONG Bao-yun,CHEN Li.Ultra-fine grain copper prepared by continuous equal channel angular press[J].The Chinese Journal of Nonferrous Metals,2006,16(9):1563-1569.

[9]张继东,李才巨,朱心昆,等.大塑性变形对纯铜力学性能的影响[J].云南冶金,2007,36(1):56-58.ZHANG Ji-dong,LI Cai-ju,ZHU Xin-kun,etal.Effect of severe plastic deformation(SPD)on the mechanical properties of pure Cu[J].Yunnan Metallurgy,2007,36(1):56-58.

[10]DAO M,LU L,SHEN Y F,etal.Strength,strain-rate sensitivity and ductility of copper with nanoscale twins[J].Acta Materialia,2006,54(20):5421-5432.

[11]ZHANG Y G,LU J,ZHANG H W,etal.Strengthening and toughening by interface-mediated slip transfer reaction in nanotwinned copper[J].Scripta Materialia,2009,60(7):508-511.[12]ZHANG Y,TAO N R,LU K.Mechanical properties and rolling behaviors of nano-grained copper with embedded nano-twin bundles[J].Acta Materialia,2008,56(11):2429-2440.