浅析甲醇合成操作条件

2013-11-30孟祥辉唐山中润煤化工有限公司河北唐山063611

孟祥辉(唐山中润煤化工有限公司 河北 唐山 063611)

引言

我国是世界上最大的产煤国家, 煤的利用途径主要包括:(1)煤的气化,即煤转化为合成气用于生产甲醇,合成氨等;(2)原煤的液化,即将煤转化为类似石油的液态燃料产品;(3)原煤的高温干馏,及将煤转化为苯及苯的同系物等;(4)原煤的焦化,及将煤转化为冶金焦,利用副产焦炉煤气生产化工原料,特别是最近几年焦炉煤气制甲醇技术的应用。

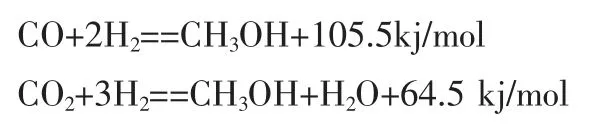

一、合成气合成甲醇的反应

1、甲醇合成的主反应:

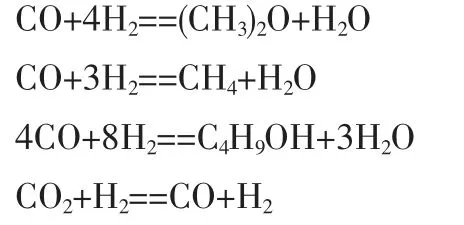

2、甲醇合成的副反应:

二、合成反应的主反应的热力学分析:

1、合成过程的温度控制:

由于合成甲醇是放热反应, 反应热必须及时移出否则易使催化剂温度升高, 不仅会使副反应增加而且会使催化剂因发生熔结现象而活性下降,尤其是使用铜系催化剂时,铜系催化剂的热稳定性较差, 因此严格控制反应温度并及时有效的移出反应热是低压合成的关键。 合成甲醇是放热反应,同时又是使用活性催化剂的反应,降低反应温度有利于平衡,使之向生产甲醇的方向移动,但反应速度则随温度降低而减慢。 如果将反应温度和平衡浓度绘成一组曲线,再把反应温度与反应速度绘成曲线,这两条曲线的交点是理论的最佳温度点, 依据实验工艺操作最佳反应温度在245~255℃左右。

2、压力

甲醇合成反应是体积减小的反应。 从化学平衡角度考虑,提高压力有利于提高平衡甲醇含量,并能加快反应速度,增加装置生产能力。 实验表明: 操作压力与活性的反应关系, 在3.0~7.0 MPa(G)之间呈正比关系,8.0 MPa(G)以后开始偏离直线。 另外压力的提高对设备的材质、加工制造的要求也会提高,原料气压缩功耗也要增加,以及有副反应的增加引起的质量变差。 所以工厂对压力的选择要综合考虑技术经济效果。 本工段在6.0MPa(G)下操作。

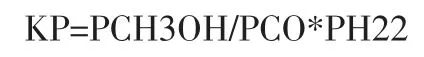

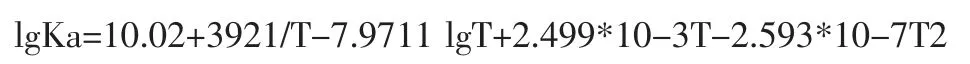

3、合成反应的平衡常数与温度的关系

甲醇的合成反应是气相可逆反应,压力对平衡起重要作用。用气体分压表示平衡常数:

反应温度也是影响平衡常数的一个重要因素,用温安全·度表示平衡常数(仅考虑CO 与H2 的反应)

其中T:反应温度(单位K)

在高压下,必须考虑反应混合物的可压缩性,此时应当用逸度表示分压。 故有

Kf:以逸度表示的平衡常数

Kv:以逸度系数表示的平衡常数

Kp:常压下的平衡常数

Ka:以温度表示的平衡常数

Kn:以反应物浓度表示的平衡常数

V:反应混合物中各组分的逸度系数

由于甲醇可压缩性比一氧化碳和氢气大的多,压力越高,其差越大。 所以对甲醇而言,Kv 值是随压力的增加而下降,Kp 和Kf 值随着压力的增加而显著增加。因此,甲醇合成的反应在压力增大的条件下可得到较高的转化率。

综上所述:由于两个主要反应均属于放热反应,因此平衡常数随着温度上升而下降,反应为体积缩小反应,压力越高甲醇的平衡浓度越高。

附表:不同温度压力下甲醇合成的平衡常速,计算原料气组成为:

原料气组成摩尔分率YOH2 0.6285 YOCO 0.1305 YOM 0 YON2 0.0047 YOCH4 0.1406 YOCO2 0.0924 YOH2O 0.0033压力温度(℃)5 MPa 15 MPa 225 6.4870×103 12.0492×103 225 2.0182×103 3.1634×103 275 0.7026×103 0.9783×103 300 0.2699×103 0.3427×103 325 0.1127×103 0.1337×103

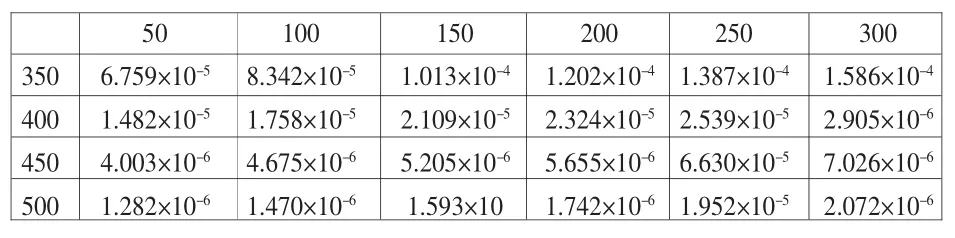

不同温度和不同压力的平衡常数

350 400 450 500 50 6.759×10-5 1.482×10-5 4.003×10-6 1.282×10-6 100 8.342×10-5 1.758×10-5 4.675×10-6 1.470×10-6 150 1.013×10-4 2.109×10-5 5.205×10-6 1.593×10 200 1.202×10-4 2.324×10-5 5.655×10-6 1.742×10-6 250 1.387×10-4 2.539×10-5 6.630×10-5 1.952×10-5 300 1.586×10-4 2.905×10-6 7.026×10-6 2.072×10-6

三、合成甲醇反应的主要催化剂

合成气合成甲醇的催化剂采用铜系催化剂即CnO-ZnOAl2O3。 该催化剂的活性高、催化性能好、反应的平衡转化率高,但是该催化剂的热稳定性差,其适宜的温度为210~270℃,压力为5~10 MPa(G),下表列出了不同时期的合成催化剂的对比:

催化剂成分催化剂适宜的压力(MPa)合成类型催化剂适宜的温度(℃)催化剂的优点60 年代以前Zn2O3-Cr2O3 20~30高压法380~400技术成熟70 年代初期三元铜系催化剂5~10中低压法230~280动力消耗低节省催化剂催化剂的缺点60 年代中期CuO-ZnO-Al2O3 5低压法230~270催化剂的活性高催化剂的性能好反应的平衡转化率高对硫敏感(已解决)反应容器体积庞大热稳定差(冷激设备)催化剂的寿命(年)副反应多甲醇产率低投资费用大动力消耗大1~2 3~4 3~4

合成甲醇的反应为放热反应, 因此严格控制反应温度及时有效的移走反应热是低压法合成甲醇的关键。

四、合成甲醇反应的工艺参数

1.合成气的计量确定:

通过反应式看出合成甲醇的原料气以氢碳比(H2:CO)的比值增大,尾气中的甲醇含量也越大。 实际生产中,合成甲醇的原料气的比值为2.05~2.15 的范围内为最佳。

2.合成气中的H2 过量

当合成气中的H2过量时(H2:CO 值增大),可改善甲醇的质量并提高反应的速度,能抑制生成甲烷几酯的副反应,并有利于导出反应热。

3.合成气中的CO 过量:

当合成气中的CO 过量时(H2:CO 值减小),会起反作用。 不仅对温度控制有害,而且能引起羰基碳在催化剂上的积累,使催化剂失去活性,所以CO 的含量低有助于避免上述困难。

4.合成气中CO2 含量的确定

当合成气中含有一定量的CO2时,可以降低峰值温度,对于低压合成(约5MPa(G))甲醇,CO2%为5%(体积)时甲醇的产率最好,此外少量的CO2的存在可使合成反应过程易控制,并且也可以抑制其它副产物的产生, 所以对于碳转化的原料气必须进行净化处理以降低CO2的含量。

5.合成过程的空速

合成甲醇的空速小将致使其选择性和转化率一般, 接触时间太长是不适宜的,不仅有利于副反应的发生,生成高级醇类,且使催化剂的生产能力降低。 在高空速下可提高合成反应的生产能力,减少副反应的发生,提高甲醇产品的纯度。 但空速不能太高,因为这样甲醇合成反应的单程转化率低甲醇浓度低,甲醇难于从反应气中分离出来。

结论:

在反应气组分一定的情况下随着温度的升高反应速度增加,随着温度的降低反应速度下降。 依据实验可知,工艺操作温度在245~255℃左右。压力5MPa(G)。合成甲醇的原料气(H2:CO)的比值为2.05~2.15 的范围内为最佳。 反应的空速要合理控制不能过大也不能过小。