浅谈1780热连轧生产线板形控制

2013-11-30张丽萍罗云波何

林 霞 张丽萍 罗云波何 璋 罗 潇

(1.重钢股份有限公司 热轧薄板厂,中国 重庆 401221;2.重庆科技学院,中国 重庆 401120)

0 前言

钢铁行业形势日益严峻,热连轧带钢产品市场竞争日益激烈,激烈的市场竞争实质上就是热连轧带钢产品质量的竞争。热连轧带钢产品的板形质量对下游终端用户和下游再加工用户的影响都很大,因此,板形质量已经成为热连轧带钢产品的重要竞争点。

板形质量的主要体现为热连轧带钢成品开卷以后展现的平坦度和断面几何形状等特征,简单地说,就是热连轧带钢下游用户开卷后检测到的浪形与翘曲程度以及横向厚度偏差等问题。热连轧带钢板形控制的最终目标是带钢使用时断面几何形状、带钢平坦度均达到用户要求。

1780热连轧生产线是一条集国内先进水平设备和国内先进控制系统一体的生产线。该生产线以生产普通碳素结构钢、优质碳素结构钢、冷轧基料、汽车用钢等为主,产品规格覆盖广、面向用户多。该生产线经过几年的努力在板形质量控制上取得了巨大的进步也摸索出了一定的经验。

1 板形控制的基本原则

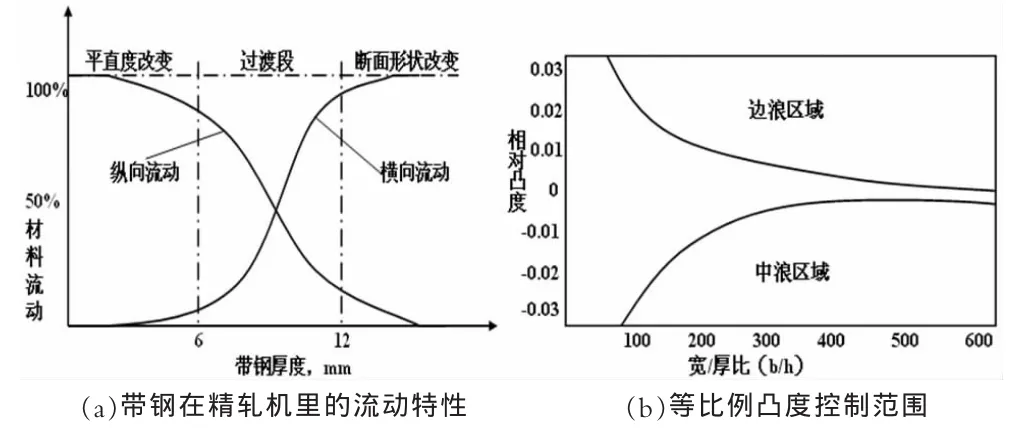

国内外热连轧带钢控制的基本原则都是遵循等比例凸度的控制原则[1],如图1所示:

图1 等比例凸度控制原理

即在来料平直度良好的情况下,入口比例凸度和出口比例凸度完全相等,轧出的带钢就完全平坦。实际生产实践中都是围绕这一原则实施。

2 板形质量控制的主要影响因素

2.1 板坯加热质量对板形的影响

板坯加热的均匀性影响板坯内部应力的分布,尤其是带钢宽度方向的温度均匀性直接影响宽度方向上的内应力分布。当这个内应力分布不均到达一定极限时就会出现边浪、复合浪等复杂浪形,这种浪形在操作过程中极难消除,严重时可导致堆废钢。这种带钢即使成功卷取,这种潜在浪形在下游用户的使用过程中也会展露无遗,最终结果会导致大量的质量异议而产生赔付。

2.2 辊型制度和窜辊系统对板形的影响

精轧机辊型制度直接影响轧制过程中的承载辊缝,进而直接影响带钢截面形状。而精轧工作辊的辊压配置和磨削精度也可能直接影响轧制过程的稳定性。因此,合理的辊型制度、配辊制度和良好的轧辊磨削精度对板形质量控制都尤为重要。

同时,合理的辊型制度需要窜辊系统的配合使用,精轧窜辊系统的使用能极大的满足轧制辊缝变化的需求,而轧制辊缝的变化则能够满足带钢断面形状的变化要求。尤其针对工作辊可变凸度轧机,窜辊的正常使用将直接影响轧辊曲线对承载辊缝的调节能力。因此,窜辊系统的有效运行也是板形控制的重要保证条件。

2.3 轧制规程对板形的影响

轧制规程的制定不仅影响带钢的性能质量,同样对板形控制产生巨大影响。

轧制规程的合理性直接影响板形控制模型的计算和操作稳定性。合理的轧制规程分布规律和适当的末机架轧制力大小能保证带钢在上游机架就形成良好的凸度控制同时保证带钢的平坦度,促进板形控制模型更好的学习,并且降低操作风险。

2.4 板形控制目标值对板形的影响

制定合理的板形控制目标值尤其是凸度目标值能更好的实现等比例凸度控制,能在一定程度上减少操作难度,也能更好的满足热轧带钢深加工的要求。

2.5 轧制计划编排对板形的影响

轧制计划的编排合理与否将直接影响轧辊热凸度的建立,进而影响轧制时的承载辊缝以及轧制计划内承载辊缝的变化。因此,轧制计划的编排直接影响带钢的板形控制质量和轧制过程的稳定性。

2.6 水系统对板形的影响

热连轧生产线的水系统主要包括轧辊冷却水、机架间带钢冷却水、层流冷却水等。生产中由于此类冷却水的漏水、水嘴堵塞等现象将导致轧辊的冷却不均和带钢横向上的温度分布不均,进而引起承载辊缝的不规格变化和带钢内应力的分布不均,最终导致带钢生产中产生边浪、1/4浪的复杂的浪形缺陷,严重的时候甚至导致堆废钢。因此,对轧辊冷却水的切水装置、水系统水嘴的堵塞情况以及漏水情况进行了严格要求,做到勤检查、细要求、发现问题及时处理。

2.7 操作技能对板形的影响

由于液压弯辊系统的特性,板形控制模型对现场出现的浪形调整具有一定的局限性,诸如单边浪这类的非对称浪形缺陷极大程度上都需要操作工通过调平操作进行调整。因此,操作水平的高低将直接影响成品带钢的板形质量。

3 提高板形控制质量的生产经验

3.1 提高板坯加热质量保证板形质量稳定控制

1780热连轧生产线针对前期板形缺陷严重导致堆废钢的过程控制数据进行了分析,发现了系列的事故具有相同的规律性:带钢进精轧机头部温度偏低、精轧机入口温度曲线采样有局部高点或低点、机架间浪形严重导致操作工调整不及。可以断定,此类事故和板坯加热质量息息相关。对此,该生产线对加热炉控制做了严格要求:加热炉操作人员严格按照钢种工艺要求加热保证精轧入口温度、加热炉当班操作人员及时查看当班轧制计划对特殊钢种、难轧钢种、难轧规格提前做好准备保证温度要求和驻炉时间、加热炉操作人员和加热炉设备维护人员及时检查烧嘴使用情况,发现问题及时处理。最终提高板坯加热质量有效的扼制了因为加热温度引起的板形控制困难甚至堆废钢。

3.2 合理的辊型制度和良好的窜辊运行系统有助于板形质量的提高

1780热连轧生产线采用设计单位提供的精轧上游机架工作辊HVC辊形和下游机架工作辊普通凹辊的辊形制度,并通过前期的生产摸索制定了合适的辊形量,目前该辊形系统基本能满足现有规格、钢种生产。同时,1780生产线前期生产中发现窜辊系统的运行状况直接影响辊型制度的发挥。实践证明,上游机架F1-4窜辊超过两架不能运行将会导致该机架弯辊力学习到极限大,导致穿带过程不平稳;而下游机架F5-7(尤其是F7)有一架不能运行,就将导致轧制计划主轧材尚未完成板形质量就出现失控的情况。因此,1780产线在实际生产中严格要求窜辊的投用,在轧制极薄规格时需保证F5-7窜辊全部正常投入使用。

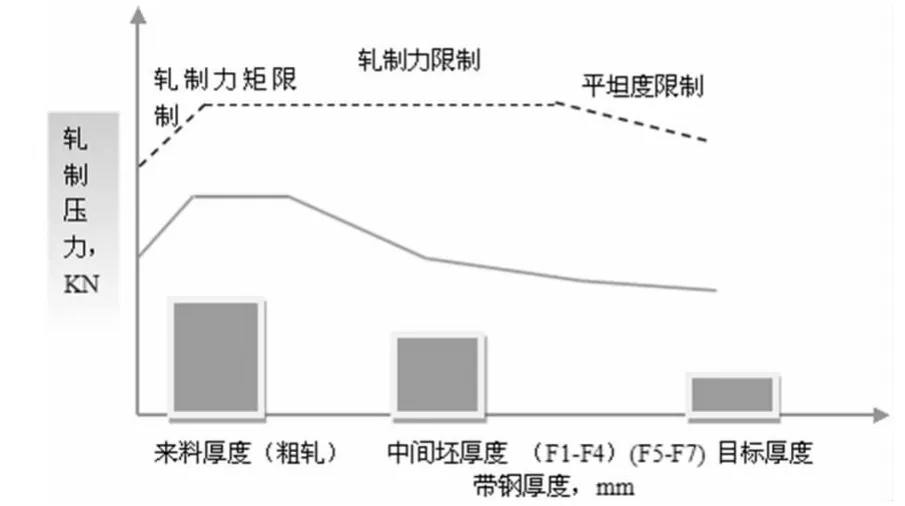

3.3 优化轧制规程有助于板形质量控制

随着生产经验的成熟,1780产线对轧制规程尤其是精轧轧制规程进行了优化,遵循原则如图2所示。即在轧机能力允许和保证首道次顺利咬入的条件下,采用道次压下逐渐减小,精轧机F1-4采用大压下以保证带钢凸度,F5-7逐渐减小压下量保证带钢平坦度。实践证明该压下规程能保证板形控制模型更好的学习,同时也能降低操作难度。

图2 1780产线压下规程原则

3.4 合理的板形目标值有利于板形控制

随着1780产线产品向薄规格的进一步拓展,现场出现弯辊力学习到极限大、操作工控制困难,同时下游再加工用户也反馈有类似凸棱的边部缺陷。经过对薄规格数据的进一步摸索发现,原暂定的薄规格板形凸度目标值过小,导致轧制过程中板形控制困难,也导致与下游工序工艺难以结合而出现质量缺陷。经过一段时间的摸索生产,适当的提高薄规格凸度目标值即能满足下游用户的使用要求又能降低操作过程的风险,极大地提高了板形控制质量。

3.5 合理编制轧制计划是板形控制的重要条件

1780热连轧产线在积极努力达产的同时,出现了系列冷轧基料凸棱等板形质量异议事故。通过对产生质量异议数据的分析、调查发现该生产线的产能扩大导致轧制计划编排公里数过长,尤其是冷轧基料已经严重超出了板形控制最佳范围。于是对轧制计划的编排重新作了要求,要求冷轧基料的排产不得超过55km公里数范围。同时对烫辊材、过渡材等建立良好热凸度的要求作了进一步要求。通过一段时间的生产、质量跟踪,凸棱等板形缺陷得到了很好的控制。

3.6 提高操作技能是板形控制的直观条件

热轧带钢的板形控制操作需要操作人员在生产实践中不断摸索、提取经验。1780生产线的轧制操作人员经过专家的指导和自身经验的摸索逐渐掌握了适应该生产线的操作方法:以主轧材为重点从过渡材开始调平、借助仪表观察断面厚度分布帮助调平、加强上下工序沟通统一调整方向。当然,操作经验的积累没有捷径,需要操作人员在实践中逐渐摸索、进步,而且需要持续进步。

4 结语

综上所述,1780热连轧生产实践中总结出板形控制经验:提高板坯加热质量、制定合理的辊型制度和保证良好的窜辊运行系统、制定合理的轧制规程、制定合理的板形控制目标值、制定合理的轧制计划编排制度、良好的水系统保证以及不断稳定提高操作技能都能够不断提高板形质量。

[1]张景进.热连轧带钢生产[M].北京:冶金工业出版社,2007.