江西某铜钨矿选矿试验研究

2013-11-27钱征江

黄 军,钱征江

(江西省地质调查研究院,江西 南昌 330030)

随着国民经济的飞速发展,工业生产对有色金属的需求与日俱增,从而刺激了矿业的发展与选矿技术的提升[1]。江西某铜钨矿含 Cu0.74%,WO30.078%,Ag18.69g/t,矿物成分相对较复杂,主要金属矿物有黄铜矿、黄铁矿、白铁矿,其次为砷黝铜矿、白钨矿及少量的毒砂等。非金属矿物主要有石英、方解石,其次为透辉石、透闪石以及少量绿帘石、绿泥石、绢云母、高岭土等。受江西某企业的委托,江西省地质调查研究院对该矿进行了工艺矿物学研究和选矿流程试验,最终采用优先浮选铜,铜尾矿再浮选钨的闭路流程,取得了较好的指标。

1 矿石性质

矿石多元素分析结果见表1,铜物相分析结果见表2,钨物相分析结果见表3。从多元素分析结果可见,可以开发利用的主要元素为铜,伴生组分钨、银、硫等达到综合回收利用指标,本次试验主要讨论钨的综合回收利用。铜和钨的物相分析结果表明,铜主要以硫化铜形式存在,钨以白钨为主,因此适宜采用浮选法回收。

表1 矿石多元素分析结果/%

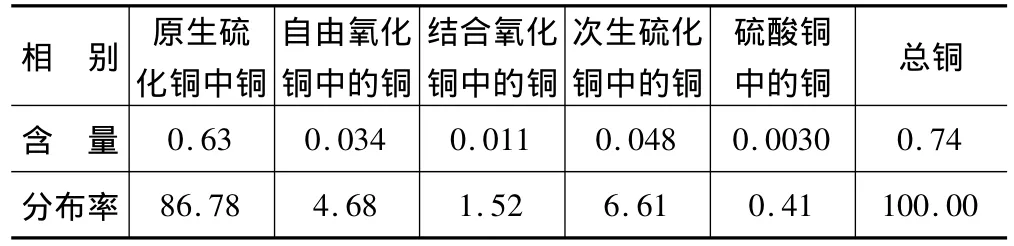

表2 铜物相化学分析结果/%

表3 钨物相化学分析结果/%

2 选矿试验研究

2.1 磨矿细度试验

磨矿细度是影响选矿指标的一个重要因素之一,为了考察本矿石合理的磨矿细度,首先进行了磨细细度试验,试验结果见图1。从图1试验结果看出,磨矿细度-74μm占80%时,铜的回收率较高,且铜的品位也较高,因此磨矿细度以-74μm占80%为宜。

图1 磨矿细度试验结果1-铜品位;2-铜回收率;3-钨品位;4-钨回收率;下同

2.2 铜浮选试验

对于铜硫矿的浮选流程有三种:1优先浮选,2混合-分离浮选,3半优先混合-分离浮选[2],在进行部分探索性试验的基础上,最终决采用铜硫混合浮选再分离、铜硫尾矿再浮选回收钨的方案。

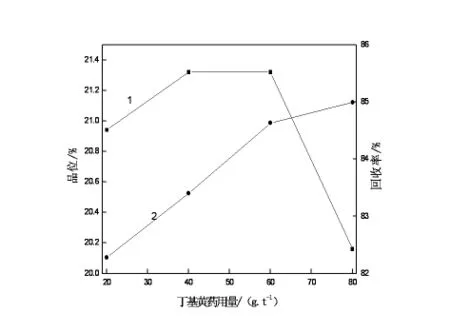

2.2.1 乙黄药用量试验

铜主要以硫化铜形式存在,因此采用黄药作为铜的捕收剂。在磨矿细度-74μm占80%的条件下进行了捕收剂乙黄药的用量试验,试验结果见图2。从图2试验结果看出,随着乙黄药用量的增加,铜硫粗精矿中铜的回收率随之逐渐增加,当乙黄药用量达到60g/t时,铜的选别指标较好,铜硫粗精矿中铜的品位较高。因此,铜硫粗选乙黄药用量以60g/t为宜。

2.2.2 铜硫粗精矿直接精选及铜硫分离试验

据镜下观察,原矿经过两次粗选获得的铜硫粗精矿中除铜矿物外,主要为黄铁矿和脉石矿物以及少量的毒砂,因此对其进行精选是必要的,目的旨在进一步除去脉石矿物,并分离黄铁矿和毒砂,降低有害杂质砷的含量,以获得合格的铜精矿。选择石灰作为含硫砷矿物的抑制剂进行了精选及铜硫分离试验,铜硫粗精矿经过一次空白精选及铜硫直接分离作业获得的铜精矿中铜品位高达24%以上,但铜精矿含砷量较高(为0.74%)。试验结果表明,由于本矿石铜砷关系密切,因而铜硫粗精矿采用直接精选及分离试验流程难以获得含砷量较低的合格铜精矿。

图2 乙黄药用量试验结果

2.2.3 铜硫粗精矿再磨精选及铜硫分离试验

为了获得含砷量小的合格铜精矿,在铜硫粗精矿直接精选及铜硫分离试验基础上,对铜硫粗精矿进行铜硫再磨及铜硫分离试验,试验结果见图3。从图3可见,随着铜硫精矿再磨细度的增加,分离作业所获铜精矿铜品位不断提高,铜回收率先升后降。经化学分析,铜精矿中砷含量随磨矿细度的增加而降低,但当磨矿细度达到-38μm 95.70%时,所获铜精矿中杂质砷含量最低(为0.31%),且而增加磨矿细度已不能继续降低铜精矿中有害元素砷的含量。因此铜粗精矿经空白精选后再磨的磨矿细度选择以-38μm95.70%为宜。

图3 再磨细度试验结果

2.3 钨浮选试验

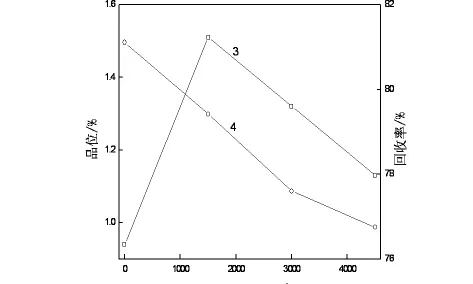

2.3.1 PH调整剂碳酸钠用量试验

白钨浮选中常用的PH调整剂有烧碱、石灰和碳酸钠[3],通过探索性试验结果表明,选用碳酸钠作为白钨矿PH调整剂效果较好。PH调整剂碳酸钠用量试验结果见图4。从图4可见,当碳酸钠用量达到1500g/t时品位最高,且有较高的回收率,因此碳酸钠用量以1500g/t为宜。

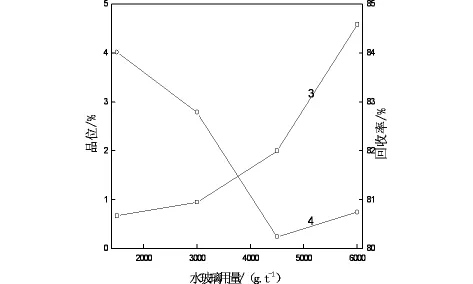

2.3.2 抑制剂水玻璃用量试验

在固定碳酸钠用量为1500g/t条件了进行了水玻璃用量试验,试验结果见图5。从图5可见,随着水玻璃用量的增加,钨粗精矿的产率逐渐减小,品位逐渐增加。当水玻璃达到6000g/t时,钨的富集比最大,钨粗精矿的品位较高,有利于钨的精选,因此水玻璃用量以6000g/t为宜。

图4 碳酸钠用量试验结果

图5 水玻璃用量试验结果

2.3.3 氧化石蜡皂731用量试验

根据矿山生产实践,采用氧化石腊皂731作为钨的捕收剂,并在固定碳酸钠用量为1500 g/t,水玻璃用量为6000 g/t的条件了进行了731氧化石腊皂用量试验,试验结果见图6,从图6可见,当731氧化石腊皂用量为400g/t时钨的品位最好,且有较高的回收率,因此731氧化石腊皂用量以400g/t为宜。

图6 731用量试验结果

3 闭路流程试验

根据条件试验结果,考虑到中矿返回,对浮选药剂制度作了适当调整,进行了铜钨选矿闭路流程试验,工艺流程及工艺条件如图7,其结果列于表4。从表4可见,闭路试验获得产率2.16%,铜品位30.35%、铜回收率92.94%的铜精矿;产率0.17%,钨品位33.10%、钨回收率73.59%的钨精矿。试验结果表明,本矿石铜钨等组分,通过选矿富集可供工业利用,所制定的浮选流程及工艺条件处理本矿石是可行的。

表4 闭路试验结果/%

4 结论

(1)本矿铜矿物主要为黄铜矿,其次为为砷黝铜矿;钨主要以白钨形式存在。砷为本矿石主要有害杂质,主要以砷黝铜矿和毒砂形式产出。由于黄铜矿、砷黝铜矿、黄铁矿等硫化物共生关系密切,赋存于砷黝铜矿中的砷,在选矿过程中,将随着黄铜矿富集于铜精矿,从而导致选矿难以获得含砷量较低的优质铜精矿。

(2)原矿采用铜硫混合浮选再分离、铜硫尾矿再浮选回收钨闭路试验最终获得产率2.16%,铜品位30.35%,铜回收率92.94%的铜精矿;产率0.17%、钨品位33.10%、钨回收率73.59%的钨精矿,铜、钨得到较好的回收。由于原矿中钨的含量较低,仅为0.078%,因此难以获得高品位的钨精矿。

图7 闭流试验流程

[1]叶从新,李碧平,薛峰,等.华南某铜铅锌矿浮选工艺研究[J].有色金属:选矿部分,2010(2):9 -14.

[2]王资.浮选选矿技术[M].出版地:冶金工业出版社.1992.

[3]程新朝,白钨常温浮选工艺及药剂制度[J].有色金属:选矿部分,2000(3):35-37.