砾石土路基填筑施工工艺及质量控制

2013-11-27李长安

李长安

(河南省焦作市公路管理局,河南 焦作 454191)

1 前言

随着我国高等级公路建设的迅猛发展,用作路基填筑的材料越来越多,砾石土就是其中一种较为理想的材料。虽然砾石土作为路基填料有强度高、稳定性好等诸多优点,但其施工工艺、质量控制及检测方法在路基施工技术规范中却没有相应的具体要求,限制了砾石土在公路工程中的广泛应用。本文结合焦作市省道S308焦作至沁阳段改建工程砾石土路基的试验与施工情况,对砾石土填筑路基的施工工艺和质量控制进行了初步的探讨。

2 工程概况

焦作市省道S308焦作至沁阳段改建工程路线全长50.200863km,位于河南省焦作市境内,项目主要经过焦作市的山阳区、中站区、博爱县、沁阳市。沿线主要河流有新河、大石河、丹河、沁河等,砾石土资源丰富。在这种情况下,经过认真的分析与设计,从节约耕地、保护环境和提高路基强度的目的出发,确定采用符合路基填料要求的天然砾石土进行填筑。

3 砾石土路基施工工艺

3.1 路基填筑材料组成

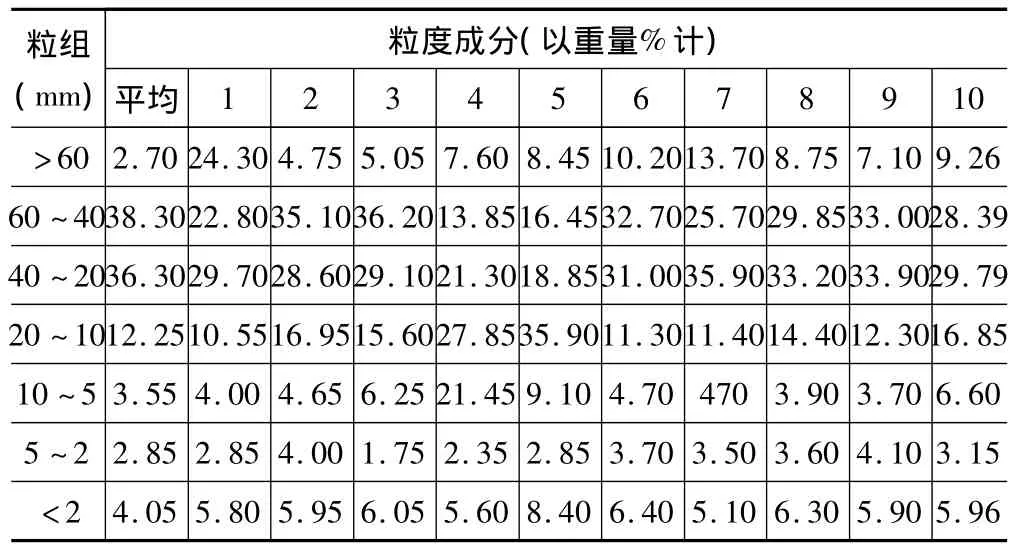

省道S308焦作至沁阳段改建工程使用的砾石土填料取土场,位于焦作市博爱县辖区内,距沿线施工现场距离很近,通过对大石河、丹河的砾石土进行取样筛分,其粒度组成情况如下表:

砾石土的粒度成分

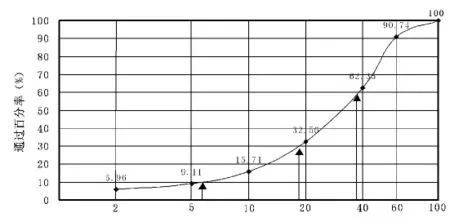

从上表可以看出,各土样中大于40mm颗粒的含量大致在40%左右,小于5mm颗粒的含量大致在10%左右,其粒度组成变化不大,说明同一土场内砾石土的级配比较稳定。根据上表各土样粒度组成的平均值,作粒度成分累计曲线如下图:

筛孔尺寸(mm)

由上图可得 d60=38mm,d30=18mm,d10=6mm。

不均匀系数 Cu=d60/d10=38/6=6.33

曲率系数(或称级配系数)Cc=d230/d10*d60=182/6*38=1.42

由规范可知,当土同时满足不均匀系数Cu>5 和曲率系数Cc=1~3这两个条件时,土为级配良好的土。通过以上的分析可以得出,在清除大于10cm的卵石后,天然砾石土是具有良好级配和良好压实性能的土。

3.2 施工工艺

3.2.1 料源选择要求

由于砾石土在形成过程中是分层沉积的,各土层砾石含量及级配组成必定会有所不同,根据路基施工质量要求,选料时要选择级配良好,级配范围变化不大的砾石土,位于同一段的同一层路基采用砾石含量相近的砾石土进行填筑。

3.2.2 试验段

由于改建工程的质量要求高,砾石土又是一种新材料,其施工工艺和质量控制都会有不同的要求,为确保工程施工顺利进行,避免因盲目施工而给工程带来重大损失,砾石土路基开始施工以前,首先要铺筑试验段,以便获得有关的技术数据和标准的施工方法,指导和控制全线的施工。经过试验,确定了砾石土的各项技术数据、施工方法和压实度检测方法。

3.2.3 路基上料及整平

(1)砾石土应分层填筑,每层松铺厚度不超过40cm,最大粒径不超过压实厚度的2/3。每一施工段的适宜长度为150~200m。

(2)砾石土的松铺系数为1.07,根据每层松铺厚度不大于40cm的要求,按照计算的材料数量,将砾石土均匀地卸在路基上,人工清理超粒径的大石块。

(3)用大型推土机推平,在推平过程中,人工配合装载机清除超粒径石块,再用平地机按路基的横坡和纵坡要求进行整平,个别不平处人工配合找平,个别粗粒料集中处,人工加铺细料拌和均匀。整平过程中露出的超粒径石块要及时挖除,大石块挖除后留下的坑洞,要填补至略高于整平层的表面。

(4)路床顶面以下80cm范围内,松铺厚度不应大于30cm,填料最大粒径不应超过10cm,超粒径石块在上料、摊铺及整平时要严格进行清理。

3.2.4 路基碾压

路基上的砾石土经整平以后,采用16T振动压路机静压一遍,然后先慢后快,由弱振至强振再振动碾压5遍以上,至压实层表面平整密实、无明显轮迹为止。碾压速度最大不宜超过4km/h。碾压时,直线路段和大半径曲线路段由两边向中间碾压,小半径曲线路段由内侧向外侧碾压,纵向进退式进行,横向接头重叠0.4 ~0.5m,前后相邻区段纵向重叠 1.0 ~1.5m。应达到无漏压、无死角,确保碾压均匀。

3.2.5 含水量控制

用透水性良好的砾石、粗砂等作路堤填料时,可不控制含水量;用透水性不良的粘性土等路堤填料时,应在接近最佳含水量情况下分层填筑与压实。砾石土的透水性介于二者之间,不能按上述情况确定。

从现场施工情况来看,由于使用的砾石土中大于2mm的颗粒含量至少达到70%以上,其透水性还是相当大的,含水量对压实度的影响很小。但是,考虑到其中还含有一定数量的细粒土,当砾石土太干时,容易出现局部松散的现象,且车辆经过时易产生扬尘;当砾石土太湿时,个别细粒土含量大的地方有可能产生翻浆现象,为提高压实工作的效率和质量,做到文明施工,还是应当对含水量进行适当控制。一般情况下,砾石土的天然含水量即可满足施工要求,当天气炎热或降水量较大时,应该适当补水或翻开晾晒。

3.2.6 路基边坡防护

由于砾石土材料松散,在降雨量较大时易产生冲刷破坏,路基边坡防护成为影响路基整体稳定性的一个重要问题。在路基施工时,其两侧的压实宽度要大于设计宽度0.5~1m,且应加强路基边缘的压实工作。雨季施工时,要注意路基排水,避免产生较大的冲刷破坏。

3.2.7 环境保护

由于施工过程中要对天然砾石土中的超粒径石块进行人工清除,将会清理出很大数量的石块,清理出的石块要集中堆放和处理,不能散落在边坡下,更不能丢到农田里。

4 施工质量控制与检测

4.1 施工工艺控制

与填石路基相似,施工工艺控制是保证砾石土路基施工质量的关键。为了保证砾石土路基的施工质量,在施工过程中要严格按照施工工艺的要求进行,对其松铺厚度、填料的最大粒径、压实机械的吨位及碾压方法、压实遍数等方面要严格控制。

4.2 压实度检测方法

由于砾石土填料既不同于土质填料,又不同于石质填料,而是介于土质和石质之间的一种填料,现行《规范》中规定的检测方法和检验标准均不适用。根据砾石土填料的这一特殊性,压实质量检测采用以压实沉降差法为主,结合轮迹法,并以弯沉法辅助配合的方法。

4.2.1 压实沉降差法

在压实后的路基表面用油漆或其它醒目标注标记测点,用水准仪测量测点高程(或相对高程)。用净重16T振动压路机进行碾压检测,连续振压两遍,然后再用水准仪测量测点高程(或相对高程),计算各测点的沉降差。当碾压前后无明显轮迹,沉降差最大值小于5mm,平均值小于3mm,标准差小于2时,即认为达到压实标准。检测频率为每2000m2测12点,压实面积不足200m2时,检测4点。

4.2.2 轮迹法

当砾石土路基按规定的施工工艺碾压完成后,在进行压实度检测时,首先进行外观检查,当外观平整,没有松散现象,无明显轮迹时,方可进行压实沉降差法检测。

4.2.3 弯沉法

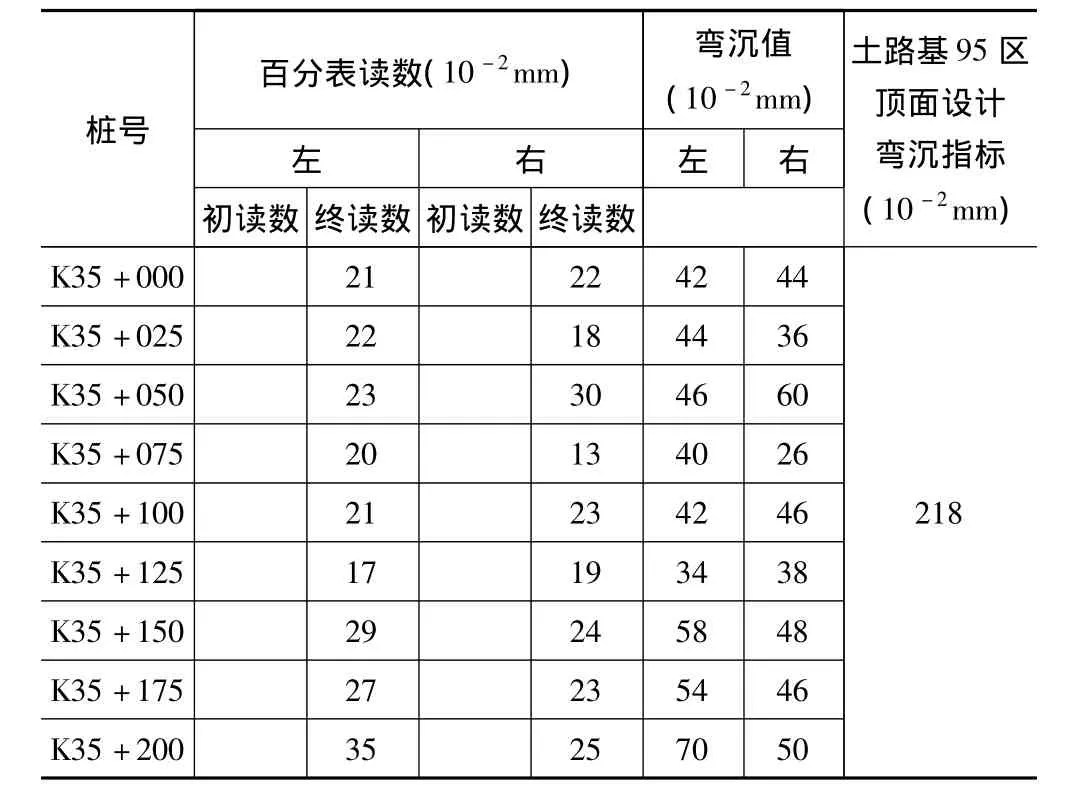

为保证砾石土路基的施工质量,要求在90区、93区、95区(按土方路基标准划分)碾压完成时各做一次弯沉检测,并与土方路基相应各区的设计弯沉值进行比较。下表列出了路基右幅K35+000~K35+200段95区顶的弯沉检测结果:

弯沉值(10-2mm)百分表读数(10-2mm)桩号左右左 右初读数终读数 初读数 终读数土路基95区顶面设计弯沉指标(10-2mm)K35+000 21 22 42 44 K35+025 22 18 44 36 K35+050 23 30 46 60 K35+075 20 13 40 26 K35+100 21 23 42 46 218 K35+125 17 19 34 38 K35+150 29 24 58 48 K35+175 27 23 54 46 K35+200 35 25 70 50

从表中数据可以看出,砾石土路基的弯沉检测结果,远远超过了相应的土路基的设计弯沉指标,完全可以保证路基的质量。

4.2.4 压实沉降差法与灌砂法的对比试验

虽然压实沉降差法能够很好地控制砾石土路基的施工质量,但是却无法直接反映出各压实区实际的压实度。为了从数据上说明压实沉降差法确实能够满足质量控制的要求,我们特别做了压实沉降差法与灌砂法的对比试验。

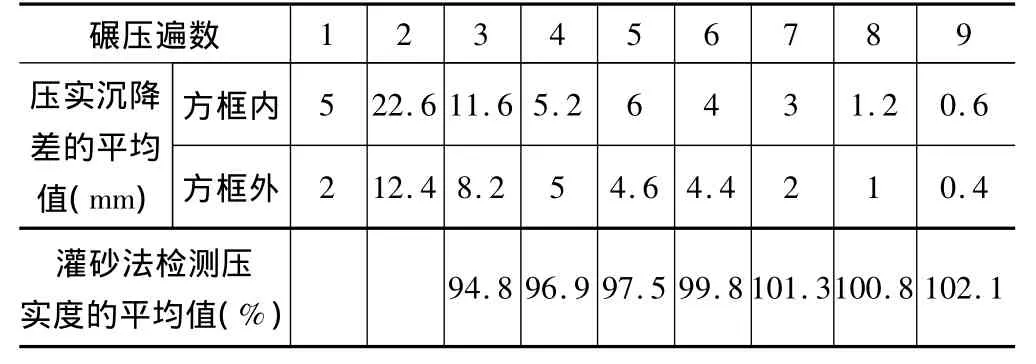

在取土场将一部分天然砾石土过4cm的筛子,取样进行击实,得出其最大干密度为2.32g/cm3,然后在已整平好的试验路段上划出一个3m×5m的方框,将方框内的一层土挖出,换成已过筛的砾石土,用推土机推平和稳压,用平地机整平。在方框内外各布设5个测点,测量其高程,然后按上文所述的碾压方法对整个试验路段进行碾压,每压一遍,测一次沉降差,从第三遍开始在方框内测压实度,每一遍测两点。测量结果如下:

碾压遍数1 2 3 4 5 6 7 8 9方框内压实沉降差的平均值(mm)2 12.4 8.2 5 4.6 4.4 2 1 0.4灌砂法检测压实度的平均值(%)5 22.6 11.6 5.2 6 4 3 1.2 0.6方框外94.8 96.9 97.5 99.8 101.3 100.8 102.1

由于方框内的填料为后铺,整平后的密实度可能比方框外的低,因此前三遍的压实沉降差略为偏大,但从第四遍开始方框内外的沉降差基本一致。由上表数据可以看出,碾压五遍时,压实度已达到97以上,碾压六遍时,压实度基本达到100。由此可以证明,沉降差最大值小于5mm,平均值小于3mm,标准差小于2的检验标准,完全能够满足质量控制的要求。

5 结语

采用砾石土填筑高等级公路路基,在目前的高等级公路建设中并不多见,但砾石土作为路基填料的优良性能是显而易见的。在没有相应的施工技术规范的前提下,如何控制砾石土填筑路基的施工工艺及施工质量,是一个很值得探讨的问题。通过对省道S308焦作至沁阳段改建工程砾石土填筑路基施工工艺及质量控制的总结,为砾石土在路基施工中的应用积累了一定的经验。