无刷直流电动机的电压过零检测实现方法比较

2013-11-22任雁鹏梁利平

丁 铭,任雁鹏,梁利平

(中国科学院微电子研究所,北京100029)

0 引 言

传统的无刷直流电动机一般都带有位置传感器,其会带来诸多不利因素,如减短电机寿命、增大电机体积、增加电机成本,无法应用于某些特殊环境等,因此无位置检测方法倍受关注。目前比较常见的检测方法有:电压过零检测法、电流检测法、三次谐波检测法等[1]。本文采用电压过零检测法实现,并对其具体的实现方法进行性能比较。

1 电压检测法的原理及实现

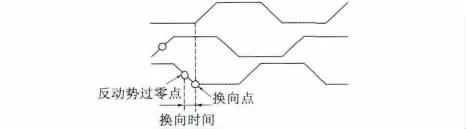

电压检测即反电动势过零点检测法,其主要原理是在检测到过零点后延时30°,即1 /12 电周期后换相。图1 为理想反电动势波形及过零检测方法。

图1 反动势过零点检测

由于现实中反电动势不易检测,可依据关断相端电压与反电动势的对应关系,由端电压推算出反电动势。假定b 相关断且没有续流,则有:

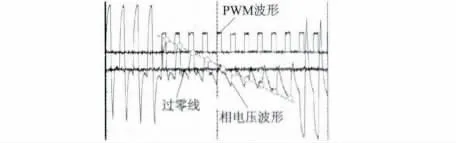

式中:eb表示b 相反电动势;Ubc表示b、c 相端电压之差;Uab表示a、b 相端电压之差[2]。这样可以利用采样端电压信号进行反电动势过零检测,而实际上关断相相电压斜坡是由反电动势引起的。具体过零点确定必须通过采样关断相端电压,通过式(1)计算来确定过零点,由于PWM 高频信号的干扰,导致相电压波形随PWM 波动,如图2 所示,由文献[3]可知,利用PWM 下降沿采样的方法可以有效避免PWM 高频信号引入的干扰,从图中可看到,PWM 下降沿采样得到的数据都是相电压斜坡上的正确数据,如图2 上的虚线小圈所示。

图2 PWM 下降沿采样关断相电压

但此种采样方法会使得电机的最高转速受到PWM 载波频率限制。因此用多少个PWM 采样点来确定过零点决定着电机运行的最高转速。

2 过零检测算法实现

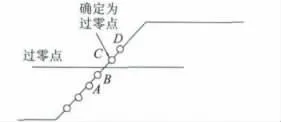

在理想的环境下,我们只要对相电压波形采样大于零和小于零这两个紧挨着的点即可,如图3 所示,采样到B、C 两个点即可判断过零点在B、C 两点之间,然而由于实际的干扰存在,这样利用两个点的方法确定过零点易受干扰,运行不稳定。为了提高稳定性,需要增加检测点数,一般采用4 个PWM 采样点来确定过零点,其检测方法是判断关断相端电压为上升沿或下降沿。以上升沿为例,需首先确定两个小于零的点A和B,随后检测到连续两个大于等于零的点C 和D,则可认定C 点为过零点,然后确定换相时间,其中A、B、C、D四个点必须是连续的。

图3 过零点检测实现算法

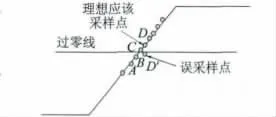

然而这样的算法在低速时会出现过零点检测失败。当速度较低时,相电压的斜坡斜率较低,过零点附近可能出现误检测,导致过零检测失败。如图4所示,比如一种可能情况,假如对于上升的相电压而言,已采样得到A、B 两个小于零的点,且又采到其后大于零的一个点C,只要下一个点采样得到大于零的点即可得出过零点位置。然而由于斜坡斜率较低,在零点附近很可能出现误检测,采样得到的不是大于零的D 而是小于零的D′,此时就必须重新寻找判断过零点的前两个点,也就是此例中两个连续小于零的点,虽然误检测点D′可作为第一个小于零得点,然而对于上升的斜坡而言,采样得到的数据趋势必然是增大的,很有可能随后采样得到的数据都大于零,而无法找到连续小于零的两个点,导致过零检测失败。因此实验中四点PWM 采样点确定过零点的方法在100 Hz(对于极对数是3 的电机而言,速度是2 000 r/min)时就可能出现过零检测失败。对于下降的相电压采样判断类似。

图4 过零点附近的误检测

为了解决这个问题,我们采用三点PWM 采样确定过零点的方法,也就是省去了图3 中A 点检测,即:对于上升的相电压而言,首先找到一个小于零的点,并随后紧接着找到两个连续大于零的点。采用三点PWM 采样法确定过零的检测方法即使在过零点附近出现误检测,也能确定过零点,只是可能相位有一定偏移,但是系统依然能稳定运行。如图5 所示,对于上升的斜坡采样而言,不论过零点附近出现多少误检测,假如对于上升的斜坡采样得到的某个采样点是最后一个小于零的点(不管是不是误检测),那么根据此后检测到的点都是大于等于零的点,满足了三点确定过零点要求,过零检测成功。只要说明这个点不会偏离过零点太远,电机就能稳定运行,一方面因为误检测本身发生在过零点附近,另一方面因为对于上升的相电压而言,采样得到的数据是不断增大的,距离零点后较远的数据肯定是大于零的,因此此点必然在过零点附近。对于下降沿采样情况判断类似。

图5 误检测后三点PWM 采样点依然正确确定过零点原因

3 PWM 采样点数对速度上限影响

3.1 最高理论转速比较分析

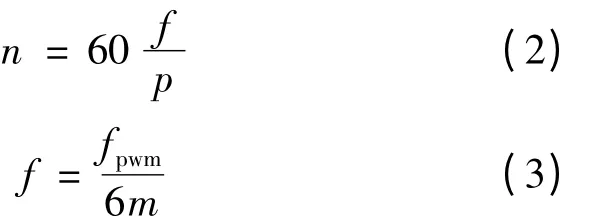

电机运行的转速与电频率的对应关系:

式中:n 表示电机运行速度,p 表示电机极对数,f 表示速度频率,fpwm表示PWM 载波频率,m 表示每个关段相所需PWM 点数。由于每次换相后第一个PWM 采样会由于续流作用引入错误采样,因此对于三点PWM 确定过零点的方法多加入一点来确定过零点,即三点PWM 确定过零点时m 最小值为4,而四点确定过零点时m 最小值为5。由式(2)、式(3)可知,在16 kHz(这时由于本实验采用逆变器最大承受频率为20 kHz)的PWM 载波频率,电机极对数为3 的条件下,电机的最大理论转速为13 333 r/min,四点PWM 确定过零点的方法最大理论转速为10 666 r/min,从理论上讲,用来确定过零点所需的PWM 采样点越少,电机所能达到的最高转速越高。

3.2 带载能力分析

在较高速时,本来PWM 所能采样关断相相电压的点数就少,以本实验为例,电机极对数为3,PWM 频率采用16 kHz,由式(2)、式(3)可知,在速度8 000 r/min 时对应每个关断相所能采用的点数为m = 6.66,也就是6 个到7 个之间。此时如果负载不断加大,导致续流时间增大,也就是图6 采用PWM-ON-PWM 调制方式在加载后的波形。

图6 电流过大导致相电压波形畸变

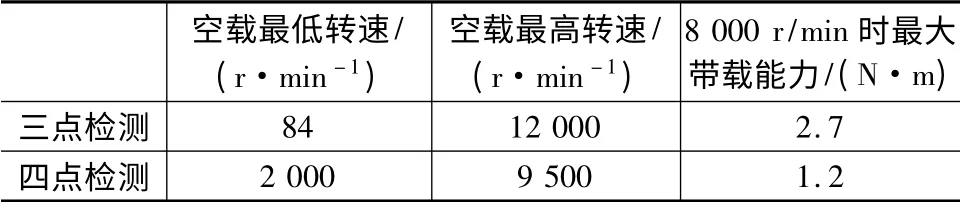

恒高压或恒低压区时间变长,那么势必导致用来确定过零点的前面几个点的检测会越来越困难,如对于上升的相电压而言,要检测过零点前小于零的点会越来越困难。此时对于采用三个PWM 点和对于采用四个PWM 点采样确定过零点的加载量会有明显的提高,如表1 所示。

表1 检测点与转速和带载对应关系

因此由理论分析可知,在保证系统稳定运行的前提下,三点PWM 采样确定过零点具有很大优势。

4 实验结果

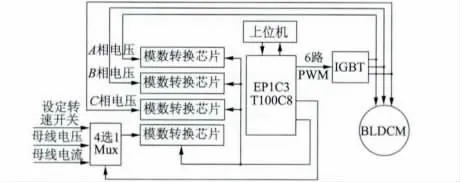

本实验中利用 Altera 公司的 FPGA 芯片EP1C3T100C8 实现,硬件框图如图6 所示。

实验得出三点和四点PWM 采样确定过零点方法的带载能力,最高最低转速如表1 所示。

由表1 可知,三点PWM 采样确定过零点无论是低速、高速、带载能力都优于四点PWM 采样。其中PWM 频率都为16 kHz,电机极对数为3,电机的额定转速是7 700 r/min,超过额定转速时利用相位超前提前换相来提速[3]。

图7 FPGA 电机控制实现控制框图

5 结 语

对于电压检测法的实现方法而言,在保证稳定运行的前提下,三点检测法无论在低速和高速,以及同等速度下的带载能力都优于四点PWM 确定过零点法,尤其是在低速时有效避免了过零点误检测带来的过零点检测失败的问题,另外在较高速时的带载能力也有很大的提高。

[1] 夏长亮.无刷直流电机控制系统[M].北京:科学出版社,2009.

[2] 李自成,秦忆,陈善美.无刷直流电机无位置传感器控制关键技术研究[D].武汉:华中科技大学,2010.

[3] 王永,林明耀.“反动势法”无刷直流电机控制系统研究[D].南京:东南大学,2004.

[4] BinhMinh N,Minh C T.Phase advance approach to expand the speed range of brushless DC motor[C]/ /7th International Conference on Power Electronics and Drive Systems。2007:1255-1262.