耐热本体ABS合金的相容性及共混改性

2013-11-20余敏强金治国吴梓新

余敏强,金治国,吴梓新

(上海华谊集团技术研究院,上海市 200241)

丙烯腈-丁二烯-苯乙烯共聚物(ABS)因性能优异而在机械、电气、化工及日用商品等领域应用广泛;但ABS的玻璃化转变温度(tg)在100 ℃左右,耐热性能一般,影响其应用范围。近年来,ABS越来越多地应用在温度较高的环境,这就要求树脂在一定温度和负荷下保持尺寸稳定。因此,提高ABS树脂的耐热性能可有效扩展其应用领域,提高产品附加值[1-2]。N-苯基马来酰亚胺(NPMI)可在聚合物的主链上引入五元平面环结构,限制高分子主链的旋转,从而提高聚合物的耐热性能。NPMI与苯乙烯(St)、马来酸酐、丙烯腈(AN)等单体的共聚物是性能优良的耐热改性剂[3-5]。本工作研究了本体ABS与St-NPMI共聚物(SMI)间的相容性以及共混过程中的流变特性。

1 实验部分

1.1 主要原料

本体ABS,连续相的重均分子量为16×104,tg为108 ℃,上海华谊聚合物有限公司生产。SMI,重均分子量为21×104,tg为206 ℃,进口。

1.2 主要仪器及设备

XSS-300型转矩流变仪,上海科创橡塑设备有限公司生产;Vario EL Ⅲ型元素分析仪,德国Elementar公司生产;TA-DSC Q10型差示扫描量热仪,美国TA仪器公司生产。

1.3 试样制备

ABS与SMI分别在85,115 ℃下烘4 h,按比例混匀备用。转矩流变仪的混合器加热到预定温度后,加入预混料。待温度和扭矩趋于稳定即表明混合已达到平衡,此时可出料并取样。转子转速固定在60 r/min,共混温度分别设为240,260 ℃。由于SMI塑化温度较高,熔体黏度很大,为防止损坏转矩流变仪,w(SMI)最大为60%。当w(SMI)为10%或以下时,仅在240 ℃下密炼;w(SMI)为15%~30%时,分别在240,260 ℃下密炼;w(SMI)为40%~60%时,仅在260 ℃下密炼。本体ABS和SMI的总投料量均为53 g。

1.4 性能测试与结构表征

本体ABS和SMI中N,C,H元素含量按JY/T 017—1996测试。用差示扫描量热法(DSC)测试tg,升温速率20 ℃/min,扫描范围50~250 ℃,N2气氛。为获得精度较高的tg,出料时在不同位置取4个样,测试结果的平均值即为本次共混产物的测试值。

2 结果与讨论

2.1 ABS/SMI合金的相容性

共混合金由两个共聚物组成,两组分的相容性与其组成有关[6-7]。元素分析知:本体ABS中w(N)为5.2%,由此可算出w(AN)为20.0%;SMI中w(N)为4.2%,由此可算出w(NPMI)为52.0%。

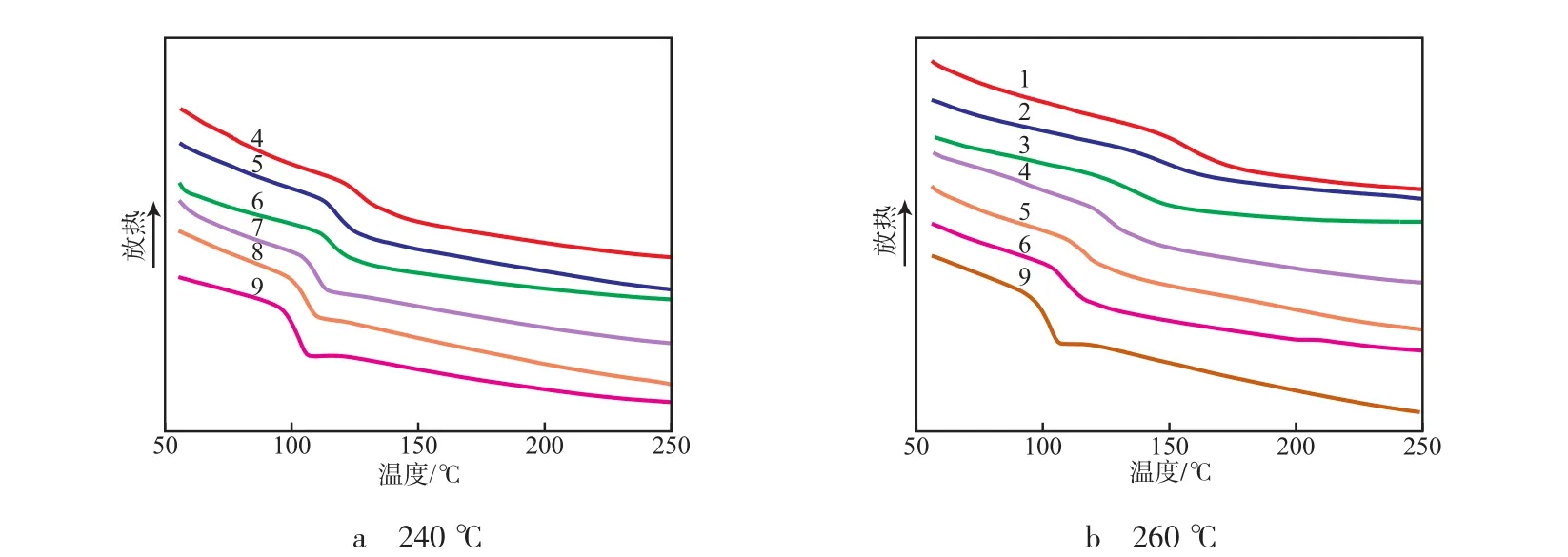

ABS中St-AN共聚物(SAN)为连续相,丁二烯橡胶为分散相。SAN与SMI均为非晶态热塑性塑料,tg相差100 ℃,因此,利用共混前后tg的变化可有效表征ABS/SMI合金的相容性[8]。两种聚合物完全不相容时,合金会出现两个tg,且分别等于两个原料的tg;部分相容时,合金的两个tg差小于纯原料的tg差;随着相容性的提高,合金的两个tg最终融合成一个tg,介于两个原料的tg之间。由图1看出:与以往的研究结果不同[9],在所考察的SMI含量范围内,ABS/SMI合金都只有一个tg,其值介于ABS和SMI的tg之间,说明本体ABS与SMI有很好的相容性。

图1 ABS/SMI合金的DSC曲线Fig.1 DSC curves of ABS/SMI alloysm(ABS)/m(SMI):1 40∶60;2 50∶50; 3 60∶40;4 70∶30;5 80∶20;6 85∶15;7 90∶10;8 95∶5;9 100∶0

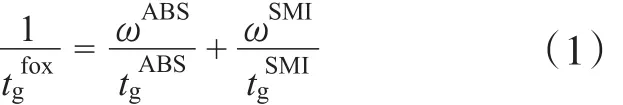

式中:ωABS,ωSMI分别为ABS和SMI的质量分数;tgABS,tgSMI分别为ABS和SMI的tg。

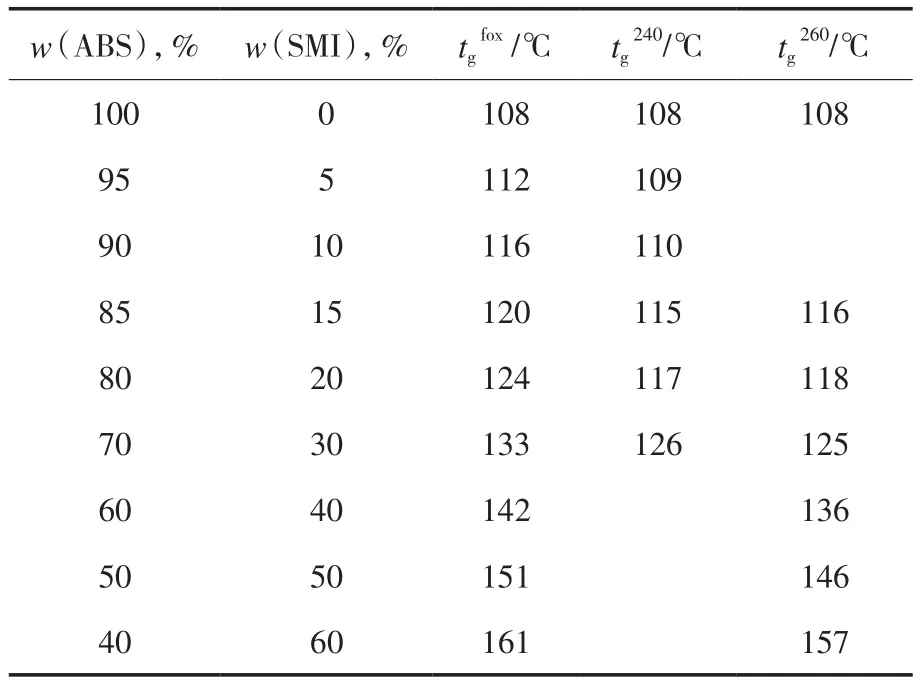

表1 ABS/SMI合金的tgTab.1 Glass transition temperature of ABS/SMI alloys

从表1可看出:不论共混物组成如何,Fox方程预测的tg都高于共混合金实测的tg,说明ABS和SMI之间并无特殊的相互作用[10]。从表1还可看出:本实验的本体ABS经密炼后,其tg均为108 ℃,说明该本体ABS稳定性较好。另外,ABS/SMI合金的tg仅取决于SMI含量,与共混温度无关。当w(SMI)小于10%时,w(SMI)每增加1%,tg仅能提高0.2 ℃左右;当w(SMI)为10%~60%时,w(SMI)每增加1%,tg可提高0.9 ℃左右。由于tg是非晶态热塑性塑料的最高使用温度,因此,本实验结果说明,仅当w(SMI)高于10%时,才能提高ABS的耐热性能。SMI会大幅地降低ABS的冲击强度[11],因此,SMI的加入量不能过高。本研究的w(SMI)最高为60%,已可充分覆盖实际产品配方。

2.2 共混过程流变特性

从图2可看出:纯ABS树脂很容易塑化,熔融速率很快;在240,260 ℃下,纯ABS的扭矩曲线都是单调平滑下降;密炼25~50 s时,扭矩下降速率变缓,趋于稳定,此时ABS基本熔融完毕。加入SMI后,扭矩曲线出现多个转折点,在25 s左右扭矩由迅速下降转为上升,达到一个极大值后下降,经过一段扭矩平台后又迅速下降,最后达到拐点并趋于稳定。然而,当w(SMI)达到或超过50%时,无扭矩峰,仅有一倾斜的侧峰。产生这种特殊扭矩谱图的根本原因在于SMI的塑化温度极高[11]。密炼开始时,物料温度较低,即使ABS组分已迅速熔融,SMI还保持粒料状态。接着,在ABS熔体及转子剪切力的共同作用下,SMI开始软化,由于刚软化的SMI黏度很大,因此,ABS/SMI合金的黏度也随之上升,表现为扭矩上升。待SMI粒子全部软化后,物料温度继续上升,体系黏度开始下降,此时,由于SMI与ABS中连续相SAN间良好的相容性,使SMI逐步分散到ABS熔体内,导致ABS熔体的黏度上升,抵消了温度上升及SMI颗粒变小造成的熔体黏度下降,扭矩曲线出现平台。待SMI基本溶入ABS熔体后,随物料温度继续上升,体系黏度进一步下降。当物料混匀时,体系黏度和扭矩都趋于稳定。当w(SMI)大于或等于50%时,SMI体积占优,SMI颗粒间剧烈摩擦,使其快速塑化,因此没有明显的扭矩峰,不过体系的扭矩在相当长时间内都高于低SMI含量的ABS/SMI合金。从图2还可看出:随SMI含量增加,共混过程中的扭矩也随之提高。这说明在相同总加入量下,合金中SMI含量越高,需要共混设备提供的扭矩越大。另外,不同SMI含量合金的扭矩基本都在相同时间内达到稳定,说明SMI含量对混合时间影响不大。当密炼温度从240 ℃升至260 ℃时,仅能使扭矩峰下降15%左右,但扭矩曲线上的平台大幅缩短,扭矩达到平衡的时间减少了约50%,说明提高共混温度可有效降低物料混合均匀所需时间。

图2 ABS/SMI混炼过程中的扭矩曲线Fig.2 Torque curves of ABS/SMI during blending process

3 结论

a)w(SMI)最高为60%,即可充分反映该耐热合金的实际生产需求。

b)本体ABS与SMI之间有很好的相容性,共混产物仅有一个tg。当w(SMI)为10%时,本体ABS的tg仅从108 ℃提升到110 ℃。当w(SMI)在10%~60%时, tg随着SMI加入量的增加而提高,w(SMI)为60%时tg可达157 ℃。因此,为了获得较好的耐热效果,w(SMI)应高于10%。

c)提高共混温度对降低共混过程中的最大扭矩帮助不大,但可大幅降低物料混合均匀所需要的时间。

[1] 于春梅,马庆刚. 我国ABS树脂产业现状[J]. 化学工业,2009,27(12):35-38;43.

[2] 黄金霞,陆书来,张溯燕. ABS树脂国内外市场分析及预测[J]. 弹性体,2010,20(4):76-81.

[3] 黄素芹. ABS树脂耐热性的研究进展[J]. 弹性体,1999,9(3):37-40.

[4] 何承东. 我国耐热ABS树脂的研究现状和发展[J]. 安庆师范学院学报:自然科学版,2002,8(2):52-54.

[5] 胡益民,董建廷,范仲勇,等. 苯乙烯-N-苯基马来酰亚胺-马来酸酐三元共聚物的合成与性能[J]. 高等学校化学学报,2009,30(12):2496-2501.

[6] Yuji Aoki. Miscibility of poly(acrylonitrile-co-styrene) with poly[styrene-co-(maleic anhydride)] and poly[styrene-co-(N-phenylmaleimide)][J]. Macromolecules, 1988, 21(5):1277-1282.

[7] 余敏强,周持兴,陈德铨. SMA与PMMA共混物相容性的分子模拟研究[J]. 计算机与应用化学,2000,17(3):198-204.

[8] 叶佳佳,杨青芳,张爱军,等. 聚合物合金相容性的预测和表征[J]. 工程塑料应用,2007,35(12):81-83.

[9] 郭天瑛,周立庆,沈宁祥. ABS/St-co-NPMI二元合金研究[J]. 高分子材料科学与工程,2000,16(4):100-102.

[10] 保罗 D R,巴克纳尔 C B. 聚合物共混物:组成与性能(上卷)[M]. 北京:科学出版社,2004: 211-212.

[11] 包建军,李建军,叶晓光,等。制备条件对ABS/St-MAH-NPMI二元合金性能的影响[J]. 塑料工业,2005,33(9):14-17.