金属矿山阶段开拓穿脉间距及采区溜井布置优化研究

2013-11-20孙建珍

孙建珍

(首钢矿业公司,河北 迁安064404)

地下采矿在采场出矿设备及阶段运输形式确定以后,阶段运输中穿脉间距以及采区溜井的布置直接决定了开拓工程的投资费用、采场生产能力以及矿石的回采生产成本。穿脉间距小,采区溜井数目多,投资费用高,但回采成本低;反之,穿脉间距大,采区溜井数目少,投资与运营成本情况相反。

因此,穿脉间距以及采区溜井的优化布置,应建立在确保采场生产能力的前提下,实现工程投资与采场回采综合成本最低的基础上。

1 阶段开拓穿脉间距及采区溜井布置优化模型的建立

1.1 采场运输功

如图1所示,为无底柱分段崩落法某一矿块回采示意图。

按照地下生产的要求,一般为采区内若干条回采进路同时并行后退回采。

图中ΔL表示在一定作业时间T内,采场回采出矿量Q。

式中:Q为T时间内采场出矿量;B为采场宽度;ΔL为T时间内回采线后移长度;H为分段高度;γ为矿石容重;K为矿量回采系数。

图1 无底柱分段崩落法某一矿块回采布置图

设回采设备运送采场出矿量Q进入溜井所需运输功为W,则W应分两部分。

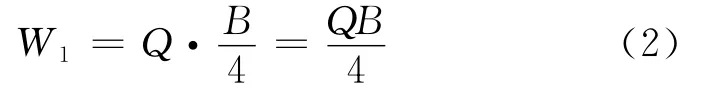

1)质心A、B运到C点的运输功为:

2)质心C运到矿石溜井的运输功为:

则总运输功为:

下面根据杏山铁矿的矿体条件,以中厚矿体、厚大矿体两种情况进行分析讨论。

1.2 中厚矿体的穿脉间距、采区溜井的优化布置

穿脉间距(也即为溜井间距)布置(图2):

图2 中厚矿体阶段穿脉间距、溜井布置图

1)目标函数

采场穿脉运输工程、采区溜井工程投资与采场运矿成本之和最小。

设采场运矿单位运输成本为C1(元/t·m),单个穿脉、溜井工程(包含各分段联络巷、放矿设备设施)投资成本C2,矿体的走向长度L;矿体平均厚度m;矿体开采总量为Q总,采用回采进路垂直矿体走向布置的方式,则采区溜井与阶段开拓水平穿脉总数n=L/B,则采场运矿成本与工程费用之和C为:

2)求解:MinC

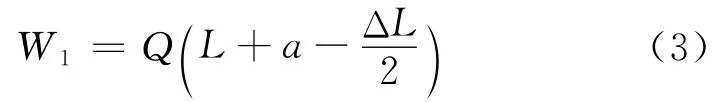

约束条件:采场几何尺寸满足装运设备的最大允许运距,即:

l+a+B/2≤装运设备最大运距lmax

在此约束条件下,求解C的最小值,对B值进行求导:

溜井个数:

1.3 厚大矿体的穿脉间距及采区溜井优化布置

1.3.1 穿脉间距

同中厚矿体优化布置,见式(6)。

1.3.2 溜井间距

1)判断矿体内布置采区溜井的必要性:设备最大允许运距lmax≤L+a+B/2 2)矿体内采区溜井的布置应满足以下条件:

3)同一分段上、下采区[L′、B所圈定的采场为上采,(L-L’)、B所圈定的采场为下采运输功之和P总最小,则P总=P上+P下

以L′为变量,进行P总Min计算。

2 杏山铁矿-330m阶段开拓工程应用

2.1 穿脉间距

2.1.1 基础数据

1)矿块基础数据

杏山铁矿阶段高度H=150m,-180~-330m阶段共8个分段(即N=8),大杏山矿体属厚大矿体,平均长度440m,大杏山-330m阶段矿石总量Q总为2462万t。

2)铲运机单位运输成本C1

杏山铁矿目前使用的TORO1400E铲运机吨矿综合成本为5.15元,作业平均运距73m,由此可以计算,C1=5.15/73=0.07元//tm。

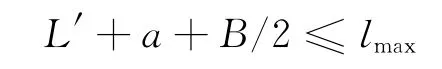

3)工程费用C2

设单个穿脉与溜井工程投资成本C2(由于大杏山矿体平均厚度120m,在1条穿脉方向上,相当于穿过2个矿块,因此对单个矿块而言,工程费用C2=0.5穿脉运输巷道费用+矿块内分段出矿巷道总费用+溜井费用),即:

① 由于只在大杏山厚矿体中布置穿脉,大杏山厚矿体平均厚度为120m,穿脉运输巷的平均长度为380m,断面积13.5m2,阶段运输水平巷道掘进、支护、铺轨费用及架线等费用单价700元/m3,则穿脉运输费用:F穿=380×13.5×700=359.1万元。

② 大杏山矿体采用直溜井,溜井直径3m,长度150m(单条溜井下方设有振动放矿硐室和放矿闸门,费用60万元),全部折算到溜井掘进费用中,溜井掘进单价1000元/m3,则单条溜井的费用:F溜=150×1.5×1.5×3.14×0.1+60=166万元。

③ 分摊到每个块矿的联络巷掘进费用(进行开拓费用的比较,因此只计算分段出矿巷道)。由于平均每个矿块在每一分段中摊到一条矿块长度B的联络巷,而矿块有N个分段,合计为NB,矿块中联络巷的掘进费用F:

式中:N为矿块分段数,个;B为矿块的长度,m;S为联络巷断面,m2;f为联络巷掘进单价,元/m3。

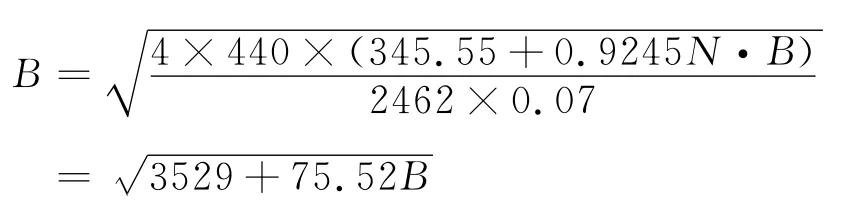

杏山阶段高度150m,分段高度18.75m,包含8个分段,巷道掘进单价540元/m3。将矿块参数B代入上式可得:F=N×B×17.12×540=0.9245NB万元。由式(9)可以计算出:

C2=0.5×359.1+166+0.9245NB=(345.55+0.9245NB)万元/单位开拓工程量(含穿脉及溜井)。

2.1.2 利用模型进行优化布置

根据穿脉间距布置式(6)计算:

可得:B=108.2m。

因杏山铁矿进路间距20m,6m3铲运机作业,B值最终选取100m。

2.2 溜井间距布置

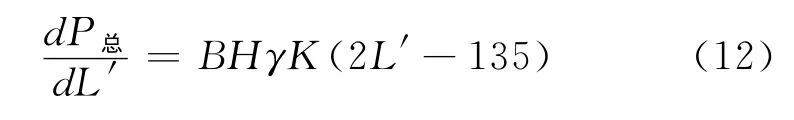

由于在大杏山厚大矿体中布置穿脉,对于厚矿体中溜井的合理间距,需要在保证总体运输功最小的情况下进行计算,根据式(8),其中:B为矿块的长度,m;L′为矿块的宽度,m;H为阶段高度,150m;a为溜井联络道长度,5m;γ为矿石的容重,3.46t/m3;K为矿石回采率,初设取82%;M为矿体的平均厚度,初设中大杏山平均厚度120m;L为矿体平均厚度+下沿脉距离矿岩交界的距离,L=120+15=135m。

将上述参数代入式(8)可得:

当规定B取值100m时:

根据高等数学的极限理论,以L′为变量,进行P总Min计算,也即进行求导运算:

因此,在杏山厚矿体中当矿块长度取值为100m、溜井的平均间距为67.5m时,阶段采场运输功最小,此时矿块的尺寸为:100m×67.5m(此时,铲运机作业的平均运距S=67.5+5+25-34=63.5m)。可以用此指导-330m水平阶段开拓工程中穿脉与溜井的布置。

4 结论

1)根据生产过程分解铲运机运输功,建立采场开采矿石工程投资与开采成本费用最低的数学模型,推导出阶段开拓水平的穿脉间距与溜井布置间距理论公式。

2)根据当前技术经济指标,以杏山工程为例,对-330m开拓水平进行了优化研究,得出结果:穿脉间距100m,溜井间距:67.5m。

3)在保证最小运输功及单个矿块投资费用最小的前提下,分段高度由原设计15m提高到18.75m、矿块的长度为100m,矿块尺寸加大后,矿块的可采矿量增加,服务年限延长,有利于杏山铁矿三级矿量的保有和采场生产组织。

4)为类似矿山合理确定穿脉、溜井间距参数提供参考。