实型铸造工艺在脱水机底座生产中的应用

2013-11-20黄学荣赵玉清王志强

黄学荣,赵玉清,王志强

(1.朝阳职工工学院,辽宁 北票 122100;2.北票矿山机械厂,辽宁 北票 122100)

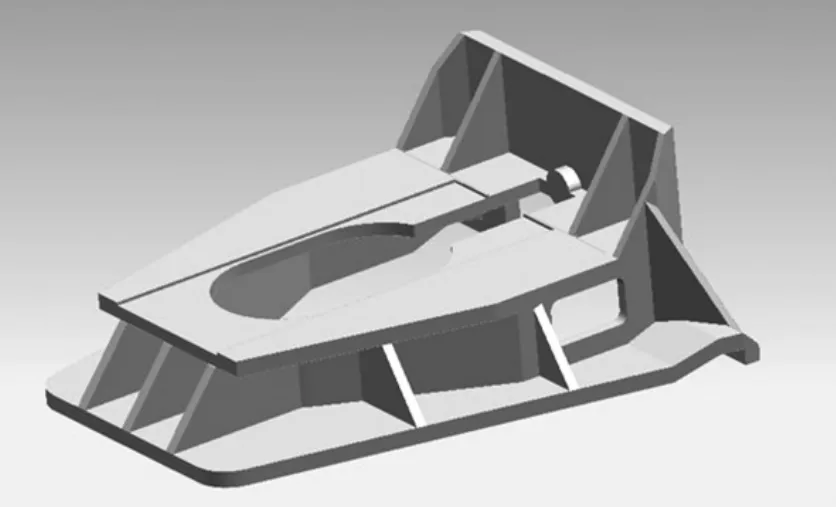

产品为T L L-1000型脱水机底座,脱水机的工作部件、传动装置均安装在机体底座零件上并且工作机在运转时产生的振动经底座传到地面,从而消除工作中不良因素对机体结构造成的冲击,保证对工作机提出的平稳性能要求。由工况分析可知,机体底座零件与安装地基接触,承受设备运转的作用载荷,为使工作机运转平稳,对底座零件提出应具备一定的缓冲、吸振、强度、刚度、良好的切削加工性等技术要求。根据以上分析,在现场生产中选用H T 200材料,零件毛坯采用铸造后经机械加工达到使用标准。结合机械加工要求及加工余量确定原则,脱水机底座总体尺寸确定为1146 mm×1140mm×436 mm,铸件质量为500 kg.为消除铸造剩余应力、减小变形,铸造后在500℃~580℃对铸件进行时效处理。脱水机底座铸件见图1.

1 零件结构特征、加工及技术要求分析

1.1 零件结构特征

图1 铸件三维模型

脱水机底座零件是中空的壳体,腔壁两侧有180 mm×100 mm×25 mm长方形吊装孔。为提高底座零件的强度、刚度在底座外部结构上设计出6根壁厚为20 mm、7根壁厚为25 mm的加强筋板,主要壁厚25 mm、最大壁厚35 mm.铸件最高侧侧面安装电机并在其正下方铸出500 mm×198 mm长方形通槽用以V带安装。其特征属较复杂的箱体类薄壁铸件。

1.2 加工及技术要求分析

底座上面用来安装工作机、下面安装在地基上,铸件最高侧侧面580 mm×430 mm结构处安装电机。零件的上、下面及侧面要求进行机械加工,加工余量为上面8 mm、下面及侧面各6 mm,腔壁两侧180 mm×100 mm×25 mm两个长方形吊装孔不加工。加工对象为平面、孔系,其中螺栓孔加工后不允许有任何缩孔、缩松、气孔、裂纹等缺陷,对铸件组织的致密性提出了较高要求。

2 原砂型造型工艺

2.1 造型材料

采用红松制作整体模型造型。芯型面砂选用20目~40目河砂,型腔背砂选用潮大粒河砂。

2.2 造型工艺

砂型铸造工艺中,采用红松材料根据零件结构制作整体模型,对于靠近铸件最高侧腔壁两侧2根倾斜加强筋则做成活块结构以便于拔模时不损坏型腔。脱水机底座内腔结构、腔壁两侧180 mm×100 mm×25 mm长方形吊装孔、铸件最高侧侧面安装电机350 mm×500 mm×10 mm结构及其带有的80 mm突台使用组型芯制作。选取底座上、下面做为分型面,采用三箱造型。在铸件易产生缩松、气孔的位置设置冒口,底座型腔型芯制成空心结构并扎透气孔烘干后放入型腔,型腔表面均匀刷一层铅粉烘干,在上型表面、浇口附近等易产生夹砂的地方扎透气眼,砂型烘干后进行浇注。

2.3 铸件质量分析

由于三箱造型,合箱操作难度较大,出现偏芯、错箱、造型中舂砂不均导致砂型局部过硬或过松、浇注中排气不畅等错误,结果铸件生产后存在砂眼、夹砂、裂纹和气孔等缺陷,经机械加工后,产品合格率仅在75%左右。

3 实型造型工艺

针对砂型铸造缺陷比例较大、产品合格率较低的生产特征,生产技术小组提出采用实型铸造生产工艺方案。

3.1 造型材料

由于铸件模型结构尺寸较大、壁薄,在造型振动中极易产生变形,并且模型留在型腔不取出直接进行浇注加大气孔产生倾向[1]。同时考虑到铸件提出的经机械加工后不得出现缩孔、缩松、气孔和裂纹等缺陷的技术要求,模型及浇注系统制作材料均选用聚苯乙烯泡沫塑料(EPS)板材,材料规格控制在 0.015 g/cm3~0.020 g/cm3,取 17.5 kg/m3,砂型材料选用20目~40目镁橄榄石砂。

3.2 造型工艺

1)模型制作

底座零件结构较复杂,按照零件结构特征和图纸提出的技术要求,采用手工加工将材料制成模型的各个部分,再按零件结构尺寸要求选用聚醋酸乙烯乳液做为黏合剂进行粘合。浇注系统也用E P S板材进行切割制作。造型前对模型的几何尺寸、结构形状做最后检查,然后将已刷好涂料的浇注系统模型、铸件模型粘结在一起放入砂箱中埋砂造型。

2)造型关键技术分析

由于底座模型结构尺寸较大、中空、壁薄,并且E P S板材密度、刚度较小。所以,在造型振动中防止变形、塌箱是关键。另外,在实型铸造中型砂的流动性、充填及紧实度对造型质量影响重大[2]。因此,本工艺中采用干型砂雨淋式加砂,型砂填充、紧实同步进行。在靠近铸件最高侧,对2根倾斜加强筋造成的型砂不易充填、紧实问题,预先使用自硬砂捂盖处理。砂箱放在以上下垂直运动为主的三维振动台上边振动边紧实。

3)涂料

实型铸造模型涂料在铸造工艺中要经受以下考验:造型过程中干型砂的机械冲刷、浇注中高温金属液冲刷及模型气化燃烧气体的压力,因此对涂料的性能要求较高。工艺中选用实型专用醇基涂料。考虑到底座模型是结构尺寸较大的中空壳体、模型材料密度、刚度较小在一些受力部位极易产生变形和开裂等因素,工艺上采用人工刷涂3遍,平均厚度控制在1.5 mm~2 mm左右。把模型和浇注系统分开刷涂,烘干后再粘合组装。

3.3 浇注系统

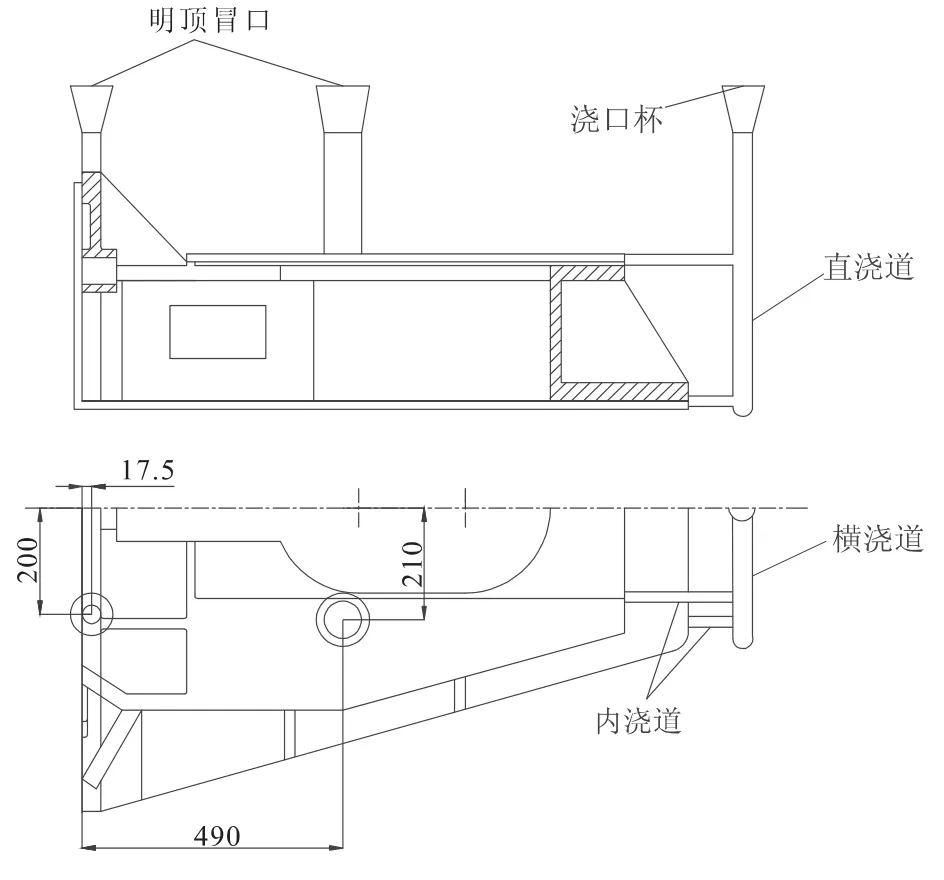

模型泡沫材料遇高温气化,在一定程度上会阻碍金属液的流动,同时考虑到铸件较高,为避免因金属液流向与模型气化流向相反而产生夹渣、气孔等缺陷,所以在造型设计中浇注系统的设计符合实型铸造要求铁水进入型腔要平稳、快速的工艺原则[3]。采用开放、阶梯式浇注系统,分为2层内浇道,选用分型面注人式浇注。浇注系统由1个浇口杯、1个直浇道、2个横浇道、4个内浇道组成,具体结构设计见图2.

模型气化对液态金属的阻碍及气化为吸热过程会使金属液流动性变差,在浇注系统设计上各截面比普通砂型大一些[1]。各组成部分截面形状及尺寸为:圆柱形直浇道,直径 50 mm.梯形横浇道,截面尺寸为 44 mm×30 mm×46 mm,扁平形内浇道,截面尺寸为45 mm×41 mm×14 mm.

3.4 浇注工艺

为减少铁液凝固时间,以减少铁液的收缩应力,从而减少裂纹倾向,采用低温快浇的工艺方案[3],将浇注温度控制在1310℃~1380℃,浇注时间控制在30 s~40 s,浇注时保证直浇道始终处于充满状态。

图2 铸件浇注系统设计

3.5 冒口

针对铸件不得有缩孔、缩松和裂纹等铸造缺陷和在脱水机底座最高侧侧面 1140mm×430mm结构处为安装电动机提出的此处壁厚尺寸不得小于35 mm的技术要求。造型工艺设计中,以铸件最高侧侧面为基准,在距铸件模型基准的17.5 mm×200 mm位置,对称设置2个 35 mm×20 mm明顶溢流冒口补缩[3];在模型上表面距铸件模型基准的490mm×210mm位置,对称设置2个 70mm×200mm明顶冒口集中排气、浮渣,以减少气孔缺陷的产生。

4 结束语

采用实型铸造,消除了砂型铸造中因分型面造成的错箱可能性,同时省去制芯、下芯、起模等工序,消除了因偏芯、起模损坏型腔、型芯发气和排气等因素引起铸件质量缺陷的可能性。另外,实型铸造的造型材料是干砂并且采用雨淋式加砂在三维振动台上边振动边紧实造型工艺,因此,实型铸造生产的铸件在经机械加工后,出现缩孔、缩松、气孔和裂纹等铸造缺陷的比例大大减小,铸件组织的致密度也达到了使用中提出的力学性能指标。脱水机底座采用实型铸造工艺生产不但减少了砂型铸造缺陷的比例,同时把产品的合格率提高到90%以上。经生产实践表明,脱水机底座实型造型工艺设计合理,确保了生产质量要求。

[1]李增民.消失模铸造的关键技术[J].铸造技术,2002,23(3):158.

[2]李增民,白天申,宋国祥.消失模铸造干砂振动紧实的生产实践[J].特种铸造及有色合金,2002(3):53-54.

[3]黄乃瑜,叶升平.消失模铸造原理及质量控制[M].武汉:华中科技大学出版社,2004.