电炉和精炼炉VOD双联法冶炼0Cr18Ni9

2013-11-20李卫东王纪元陈培红许益华

靳 鹏,李卫东,王纪元,陈培红,许益华

(太原重工冶铸分公司,山西太原 030024)

20世纪80年代以来,世界钢总产量增长缓慢,而不锈钢的生产一直快速持续增加。近几年我国不锈钢生产的发展缓慢,我国不锈钢生产在企业规模、专业化生产、产量、质量、品种和工艺技术等各方面与发达国家都有很大的差距,不能满足我国国民经济发展和人民生活水平提高的需要。为了优化产品结构,公司开发了不锈钢铸件。

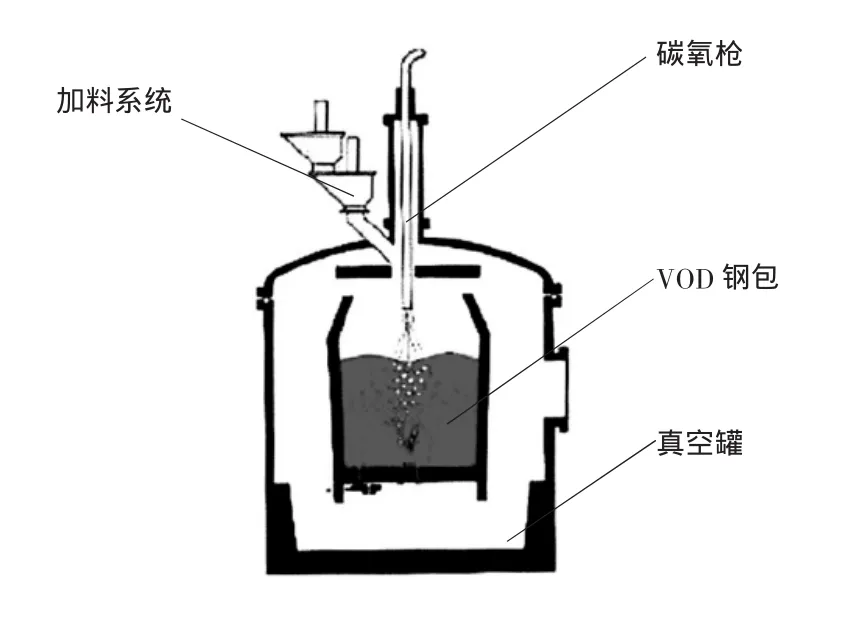

VOD法是真空脱碳生产不锈钢。它是1965年由德国维腾公司开发出的技术,设备示意图与V D设备构成基本相同,主要的区别在于VOD法增加了氧枪及其升降系统、供氧系统,如图1所示。VOD法是在真空内由炉顶向钢液吹氧,同时由钢包底部吹氩搅拌钢水,当精炼达到脱碳要求时,停止吹氧,然后提高真空度进行脱氧。主要用于生产不锈钢或超低碳合金钢。

1 技术要求

化学成分如表1所示。

2 冶炼难点分析[1]

不锈钢的化学成分特点和高表面质量要求决定了其冶炼的特殊性:

图1 VOD设备示意图

表10 Cr18Ni9熔炼化学成分要求(质量分数,%)

1)冶炼化学成分严格,碳含量要求≤0.08%;

2)脱碳保铬:铬比铁易于氧化;铬的氧化物熔点高,渣子黏稠;铬含量很高(17%~20%);碳含量极低(0.01%~0.08%).

3)不锈钢脱磷问题。到目前为止,不锈钢的脱磷问题一直是不锈钢冶炼方面的难题。

3 主要工艺流程

根据我厂的设备状况及冶炼浇注难点分析,其冶炼浇注工艺流程为:

配料(优质生铁及优质废钢)→15 t出钢槽式电炉初炼出钢(调整 Cr、Ni、C、Mn)→25 t LF(微调合金)→调整温度→扒渣→25t VOD→破真空→精炼微调→吊包浇注铸件。

4 冶炼过程控制

4.1 初炼炉操作要点

生产低碳不锈钢的关键在于VOD冶炼,因为不锈钢合金含量高,精炼过程中不宜进行合金化,初炼炉出钢成分就显得尤为重要。冶炼前炉体必须保持良好,并无残余钢水。采用氧化法冶炼,配入钢轮和车轴切头精料。

熔化初期要求吹碳一般不低于0.30%,因停吹氧过低,钢中铬烧损严重;但也不能太高,因为碳含量太高,钢液在真空吹氧时反应激烈,并引起飞溅严重,且又降低金属的收得率,所用在电炉内的停吹碳一般均控制在0.30%~0.50%之间。电炉用石灰和萤石造渣做到低温去磷,氧化期钢液均匀沸腾,以达到去气去夹杂的目的,扒除氧化渣。随后根据计算量加入镍板,然后再用用石灰和萤石造渣,渣子化好后,方可加铬铁,边还原边合金化。

4.2 LF炉控制要点

L F的主要任务是微调成分及调整温度。包衬采用镁铬砖,钢包必须清洁并且烘烤良好。

L F炉进行合金微调,温度达到1625℃~1635℃,合金成分符合要求,即可吊包扒渣。扒渣要求:包内氩气压力≤0.2 MPa,扒渣后,钢液裸露面积要在2/3以上。扒渣后温度≥1580℃;确保氩气压力使钢水沸腾面直径达0.5 m~0.7 m;盖好防溅盖,进VOD处理。

4.3 VOD控制要点

4.3.1 真空下吹氧脱碳的工艺参数

为了达到最佳吹氧脱碳效果,需要根据钢液重量,成份和温度合理控制以下吹氧物理量:a)吹氧流量;b)吹氧压力;c)氧枪高度;d)吹氧真空度;e)底吹氩流量。要想实现吹氧脱碳目标,合理调节吹氧过程物理因数的关键是需要直接知道处理过程中钢液碳含量的变化情况。VOD炉氧枪为拉瓦尔式氧枪,确定供氧参数时,应综合考虑下列的要求:设备安全;钢液喷溅少;脱碳速度大;氧气利用率高。

氧枪高度:钢包应当给钢水留出足够的空间,一般为1 m~1.2 m;氧枪距钢水液面高度为1250mm;为了防止在吹氧过程中钢水喷溅损失大,要求空包高度≥900 mm.

吹氧真空度:VOD吹炼开始阶段,C含量较高,另外吹炼过程中发生化学反应生成CO十分剧烈,过高真空度也无法得到保证。参照其他各厂的经验,VOD开始吹炼的真空度要求为12.3 kPa~8 kPa.停氧后提高到1 kPa,利用高真空度的条件进一步降低钢液中碳的质量分数,即所谓的真空碳脱氧过程(VCD).

底吹氩流量:需要保证钢液裸露直径达到0.5 m~0.7 m.根据氧枪距钢水液面的高度及氧枪喉口直径,可计算出,并留有适当余量。

吹氧流量:VOD氧枪为拉瓦尔式水冷氧枪,喉口直径为12.5 mm,供氧强度为氧气流量460 m3/h左右,工作压力0.5 MPa~0.7 MPa.

4.3.2 VOD终点碳的控制

由于VOD精炼是在真空密闭室内进行,目前尚无成熟实用的真空在线测温取样技术,所以,不能在线频繁直接获取钢液成分数据。

VOD吹氧过程终点碳控制综合使用氧浓差电势法、真空度变化趋势,废气温度变化法等。

(1)氧浓差电势法

氧浓差电池的基本原理是将氧化锆探头安装在VOD系统真空排气管道上,当碳氧反应开始,烟气大量产生CO,降低了废气中氧气的分压,根据下式可知:

式中:R——气体常数,8.315 J/(mol.K);

T——绝对温度,K,使用时控制在1000 K;

F——法拉第常数,96500℃;

P空O2——参比气体空气中氧气分压,0.021 MPa;

P废O2——废气中氧气分压,MPa;

E——氧化锆传感器产生的电势,V.

可以看出,精炼过程碳氧反应没有进行时,废气中的CO气体含量较少,废气中氧气的分压P废O2为0.021 MPa,于是氧化锆探头输出电势为零。碳氧反应开始后,废气中含有大量CO气体,此时废气中氧气分压迅速降低,于是氧化锆输出电势E增大,随着碳氧反应的激烈进行,E值保持高位。随着碳氧反应的进行,钢液中的含碳量降低到超低碳,废气中的CO气体量减少,废气中氧气分压开始上升,于是氧化锆探头输出电势E开始下降,此时就是终点吹氧时刻。电势二次峰值是停吹氧后,高真空下碳脱氧反应结果。

氧化锆电池可以定性分析终点碳,控制终点吹氧。对于冶炼超低碳不锈钢,要求碳含量控制在0.03%以下时,可较好地控制终点碳。图2为VOD过程中氧势、废气温度变化趋势图。

图2 VOD过程中氧势、废气温度变化趋势

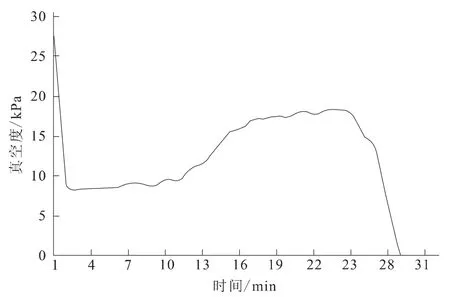

(2)真空度趋势判断法

VOD过程,由于产生大量的CO气体,真空度将发生变化,即真空度有缓慢下降,真空室压力缓慢上升。随着钢液中碳含量的减少,废气中CO气体量减少,真空度有开始缓慢提高,真空室压力缓慢降低。这样的真空度趋势判断法,结合氧浓差电势法、废气温度可有效控制终点碳。图3为真空度变化趋势图。

图3 真空度变化趋势图

(3)废气温度分析法

由于碳氧反应要释放出大量热能,所以废气温度降升高,随着碳氧反应激烈程度下降,废气温度开始缓慢下降,此时,就是终点吹氧时刻。

实际使用中,通常把氧浓差分析仪,真空度变化曲线和废气温度变化曲线结合起来,判断终点氧。

4.4 真空碳脱氧和还原精炼

为了充分发挥真空下碳的脱氧作用,在停吹氧后要进行一段时间的真空碳脱氧的反应。对ZG0Cr18Ni9来说,此项操作十分必要。随着炉内真空度的提高,碳氧平衡值降低,能达到同时去除钢中的碳和氧。对于小容量精炼炉来说,由于钢液少,温降较大,如何按照浇注要求控制好精炼末钢液温度是另一个重要问题。停吹氧后,钢液降温能达到2℃/min~4℃/min.为了顺利完成还原精炼,确保浇注,真空碳脱氧时间不宜超过20 min.吹氧结束后,先提枪后关氧气,开启三、二、一级泵,真空度达到0.4 k Pa~67 k Pa,保持 8 min~12 min,调整氩气压力到0.3 MPa.

VOD过程中大约有1%的[Cr]氧化,钢中的[O]浓度达到1×10-4,所以脱碳结束后要向真空室中加入CaO,CaF2等造渣材料和硅粉等还原剂,还原渣中的氧化铬,并脱氧和脱硫。渣量的确定:

1)准备真空下用低碳硅铁5kg/t~7kg/t、硅钙2 kg/t~3 kg/t,粒度 5 mm~50 mm.

2)准备粒度为5 mm~50 mm的石灰、萤石真空造渣,石灰∶萤石=3∶1,按出钢量1%~2%计算。精炼后期根据钢种要求,真空下加入造渣剂CaO、CaF2,加入后保持8 min,随后加入还原剂硅铁、硅钙,并保持8 min.

5 冶炼浇注效果

熔炼的化学成分见表1,化学成分全部达到目标值,尤其是碳得到精确控制。浇注温度控制在1550℃~1560℃,浇注时合理控制注速,机壳的表面质量良好。

表1 熔炼的化学成分

6 结 语

经过10余炉钢的生产实践,通过使用电炉和精炼炉VOD双联法,可以控制进VOD时温度及钢水成分,经VOD处理,成功地冶炼了ZGO Cr 18 Ni 9,为低碳不锈钢的冶炼提供了经验。

参考文:

[1]韩全军,成国光.0Cr 18 Ni9不锈钢的冶炼工艺研究[J].宽厚板,2006,12(2):8-11.

[2]黄希祜,钢铁冶金原理[M].北京:冶金工业出版社,2006.