内浇道位置选择对飞轮壳消失模灰铸铁件质量的影响

2013-11-20孔建进田新社

孔建进,田新社

(山西福川制铁有限公司,山西晋城 048026)

消失模铸件浇注系统的设计,首先要对产品的结构进行分析,同时还要考虑加工面等因素。然后确定内浇道的位置,再综合考虑铸件的单重,组箱的数量等,最后来设置直浇道、横浇道及内浇道的尺寸(截面积)。

浇注系统确定以后,再根据产品的材质要求,制定相应的浇注工艺,然后安排在同类材质产品生产中,进行单箱浇注试制。针对试制结果存在的问题,进行分析,重新调整工艺设计再试制。最后确定符合要求的浇注系统。

1 消失模铸件内浇道位置的选择原则

在消失模铸造的生产实践中,内浇道位置的选择往往受诸多因素的限制。比如,产品的结构和形状、壁厚变化、收缩变形以及对产品的使用要求等。要得到合格的产品,对消失模铸件来说在这些需要考虑的因素中,只能以满足最主要的需求来确定内浇道位置,特别是一些特殊的需要。内浇道位置首先受到产品的外形结构所限制,同时要考虑以下工艺因素:

1)内浇道位置应选择在铁水填充时流程最短、流至型腔各部位的距离尽量近的部位,使铁液填充路径避免曲折障碍。因此,尽量采用“中心”浇道。

2)遵循“先重后轻”的原则。浇道位置应放在产品壁最厚的部位,有利于顺序凝固,保证充型。

3)保证合理的“热场”。浇道位置应使型腔温度场的分布符合铁水凝固规律要求,保证铸件凝固过程中达到合理的顺序凝固所需温度梯度分布。

4)充分利用负压的“缺陷导向”作用。浇道位置应选择避开加工面,给铸件表面修补留有余地。5)根据铸件的外形结构,优先采用单个内浇道。6)一般情况应遵循“顶注优先”的原则。如给排水管件,适合箱外组合,雨淋浇注。

7)浇道位置应尽可能取在铁液流不正面冲击耐火涂层的部位,避免粘砂或塌箱。

8)浇道位置应选取在铸件成形后容易去除清理的部位。

2 发动机飞轮壳两种内浇道位置工艺设计比较

2.1 发动机用飞轮壳消失模铸造工艺参数

材质:HT200,产品净重38kg,真空负压参数:0.04 MPa~0.05 MPa,真空保压时间120 s~180 s,浇注铁水温度1500℃±20℃,浇后箱内冷却时间180 min.

2.2 原内浇道位置工艺设计方案

采用中心放直浇道分3个内浇道进入铸件,分层装箱,逐层震实。如图1,直浇道和内浇道的面积分别为7.06cm2和1.2cm2×3=3.6cm2.一箱装3件,这种工艺方案经过几次小批量试浇发现大面不规则变形并伴有局部皱皮,废品率甚至超过50%。后又减为一箱装两件,适当延长保压时间至3 min,提高浇注温度至1520℃,调整内浇道面积由1.2 cm2×3变为1.5 cm2×3,虽然皱皮有所减少,但大面变形仍无法控制,废品率居高不下,仍无法投入批量生产。

图1 原工艺方案图

2.3 改进后内浇道位置工艺方案

为了控制变形,第二次进行浇注系统工艺方案设计(如图2)。采用一组两件,面对面平行相连,外圆周边设5个接点,改变内浇道位置于侧耳一端,采用双联顶注,每箱浇注4件,铸件最高部位设置集渣冒口(表 1,表 2).

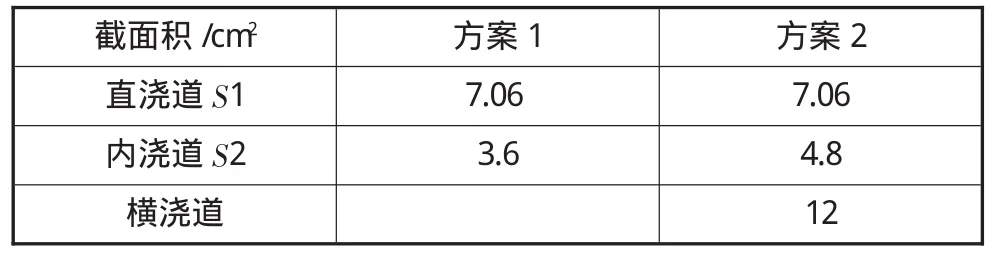

表1 两种内浇道截面积对照表

表1 为两种方案内浇口截面积对照表,根据改进后的内浇道位置工艺方案,经过小批试产后,产品的变形得到有效控制。变形发生的废品率控制在3%以内,得到了理想的效果。两种工艺方案试制结果对照见表2.

表2 两种内浇道位置设计工艺方案试制结果对照表

图2 改进后工艺方案图

3 结论

1)通过对飞轮消失模铸造浇注系统的改变,有效地控制了大面的变形,使变形废品率降到<3%;

2)少数铸件存在的表面皱皮缺陷,常发生在顶面死角部位。解决的方法是增设排渣冒口,增加涂料及型砂透气性。皱皮缺陷明显减少。

[1]崔爱军,江新昕,马跃飞.压铸模浇口位置的合理选择[J].金属加工,2012(3):24-26.

[2]彭显平,蔺虹宾,陈庚,等.水平分型无箱射压造型生产差速器壳球墨铸铁件的研究[J].铸造技术,2013,34(1):86-88.

[3]马怀荣,刘祥泉,韩建华,等.消失模与V法铸造相结合应用研究[J].铸造设备与工艺,2012(5):19-21.