曲轴数控抛光机的研制

2013-11-18李海国徐庆杰路俊峰冯延树

李海国 徐庆杰 路俊峰 冯延树

(滨州海得曲轴有限责任公司,山东 256606)

1 研制背景

曲轴是发动机的心脏,加工精度要求非常高。曲轴在磨削工序之后的超精加工多采用砂带加工的方式进行。曲轴的砂带超精加工一般称之为砂带磨削或砂带抛光,砂带抛光是一种高效、经济、用途广泛的超精加工工艺。与砂轮磨削相比,砂带抛光的磨削温度低,工件表面不易出现烧伤等缺陷,被国内外曲轴加工厂家广泛应用。

基于砂带抛光良好的加工效果,进口专用机床已得到了一些应用,但由于进口机床价格昂贵,国内中小企业无力承受。国产机床存在一些不足,比如抛光表面粗糙度达不到工艺要求、止推轴颈无法抛光、轴颈圆角抛光效果差、抛光后对轴颈的形位公差有破坏以及工人劳动强度大等缺陷。以上缺陷会造成发动机烧瓦、止推片、轴颈磨损过快等。

2 机床总体设计思路和方案

针对目前砂带抛光存在的缺陷以及工人劳动强度大等不足,自行设计制造数控曲轴砂带抛光专用机床。首先采用全自动机床方案,以便减轻工人劳动强度;再者针对目前产品存在的问题,从机床结构设计中逐一解决。

数控曲轴砂带抛光专用机床由床身组件、床头箱、尾座、抛光装置、自动上料机构、卷带机构、液压系统、电气系统等部分组成。

针对曲轴抛光时轴颈表面粗糙度达不到工艺要求的问题,通过选用合适粒度的砂带解决,不能盲目选用粒度过小的砂带,能达到工艺要求即可;针对曲轴止推面不能抛光问题,考虑在夹持曲轴的床头箱增加主轴轴向窜动机构,不仅能够加工曲轴止推面,而且可以加工其他轴颈侧面;针对曲轴圆角抛光效果差的问题,采用边缘锯齿形砂带,在床头箱主轴窜动时,抛光加工轴颈左右两端圆角;针对曲轴轴颈抛光后形位公差变化问题,抛光块采用浮动夹紧方法,使得抛光时不会破坏轴颈的形位公差。

3 床头箱设计

3.1 床头箱结构

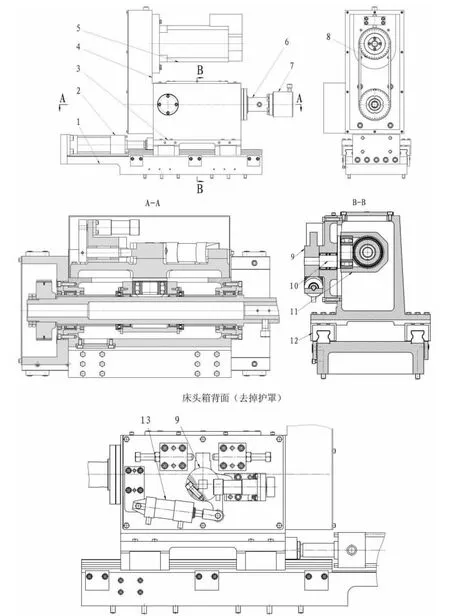

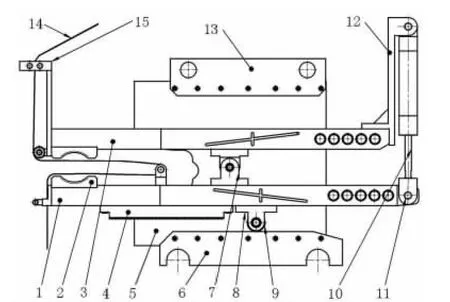

如图1 所示,床头箱部分是由导轨底座1、推进液压缸2、床头箱体3、动力侧箱体4、伺服电机5、床头主轴6、夹套7、链轮8、窜动块9、连杆10、振动体11、直线导轨12、驱动油缸13 等零件组成。

3.2 床头箱工作原理

通过自动上料机构把曲轴送至与床头箱主轴轴线重合位置,启动推进液压缸2,床头箱整体向前推进,将曲轴一端放置到床头箱上与床头主轴6 连接的夹套7 中夹紧,另一端由顶尖顶紧,启动伺服电机5 通过链轮8 将动力传递到床头主轴6上,进而带动曲轴旋转,完成抛光工作。

图1 床头箱Figure 1 Headstock

为解决曲轴止推面和圆角抛光问题,增加床头主轴窜动机构,其工作原理是:驱动油缸13 来回移动,带动窜动块9 左右摆动,通过连杆10 传递到主轴上,使得主轴有节奏的左右窜动,从而改善抛光效果。主轴窜动幅度的大小可通过调整螺钉调整。

4 尾座设计

4.1 尾座结构

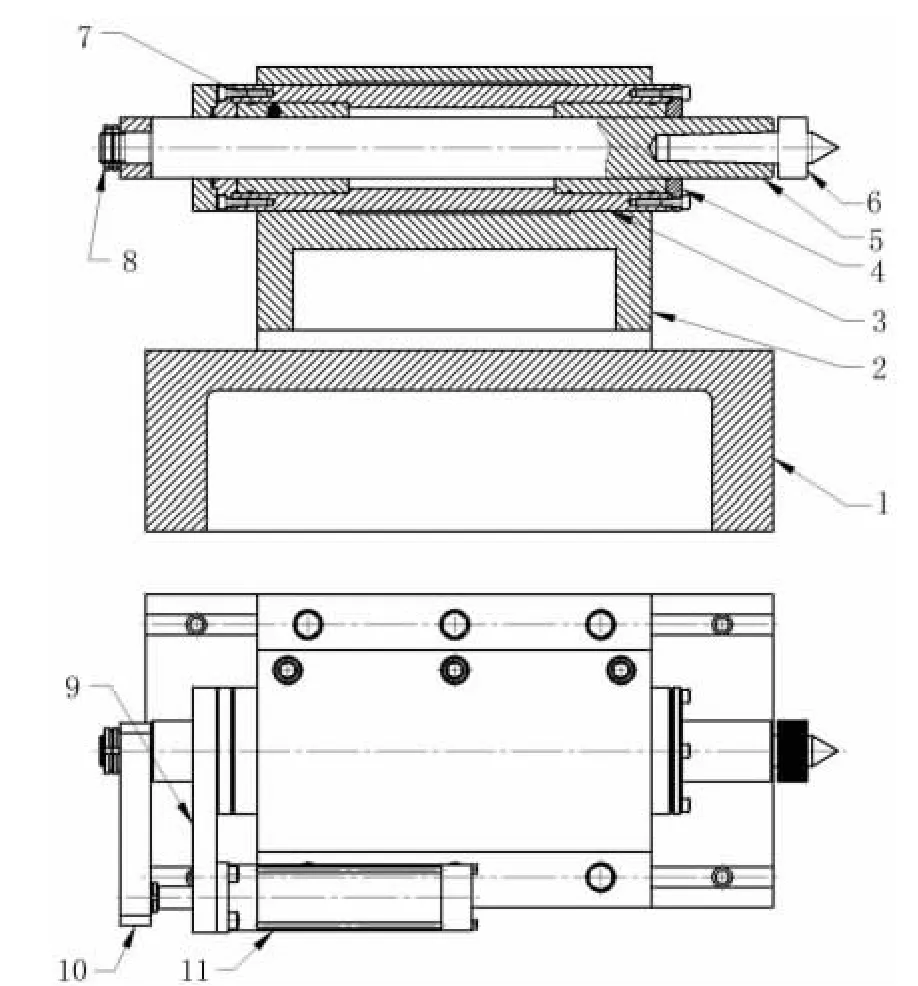

如图2 所示,尾座部分是由底座1、尾座体2、芯轴3、端盖4、尾座主轴5、顶尖6、直线轴承7、锁紧螺母8、定位板9、传力板10、液压缸11 等零件组成。

4.2 尾座工作原理

尾座的主要功用是顶紧工件曲轴,通过自动上料机构把曲轴送至与尾座主轴轴线重合位置,待床头箱夹紧曲轴后,启动液压缸11,通过传力板10带动尾座主轴5 前进,进而用顶尖6 顶紧曲轴。

图2 尾座Figure 2 Tail block

图3 自动上料机构Figure 3 Automatic charging mechanism

图4 V 形上料机构Figure 4 V-shaped charging mechanism

5 自动上料机构设计

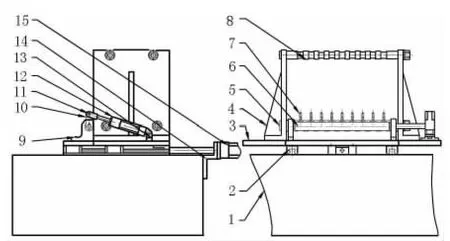

5.1 自动上料机构结构

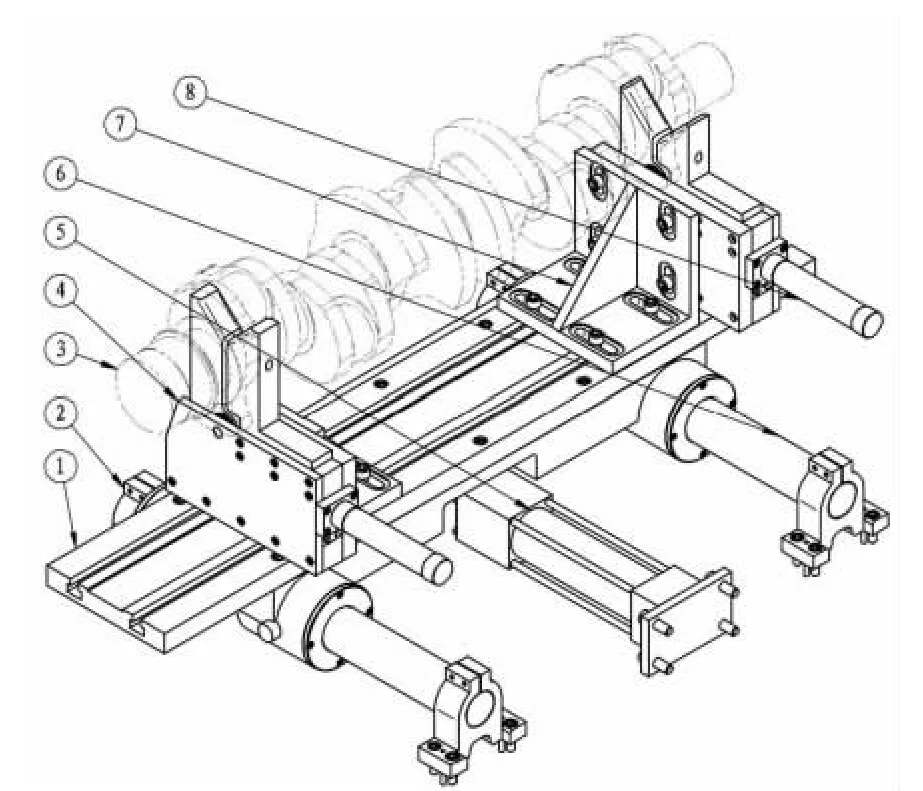

如图3 所示,自动上料机构部分是由工作台1、支撑座2、曲轴3、V 形上料机构4、液压缸5、滑动轴6、支撑体7、气缸8 等零部件组成。如图4所示,其中V 形上料机构由隔板9、夹板10、推动块11、活动块12、轴承13、固定块14、微型直线导轨15 等零件组成。

5.2 自动上料机构工作原理

将曲轴第一主轴颈和第六连杆颈(以六拐曲轴为例)放置到V 形上料机构4 的两个V 形支撑上,此时两个V 形支撑由于一个高一个矮,曲轴便可自动定位,启动自动程序后,液压缸5 向前推进,将曲轴的主轴公共轴线送至床头箱和尾座的主轴轴线上。床头箱夹紧、尾座顶紧工件曲轴后,气缸8 后退,带动推动块11 后退,此时活动块12在重力作用下自动下落,然后液压缸5 后退,将整个工作台退回;抛光加工完毕后,液压缸5 向前推进,带动整个工作台前进至工件曲轴位置,气缸8推进通过推动块11 将活动块12 抬起,支撑起曲轴,此时曲轴的夹紧松开,然后液压缸5 后退,将整个工作台退回,完成一个工作循环。

6 抛光机构设计

6.1 抛光机构结构

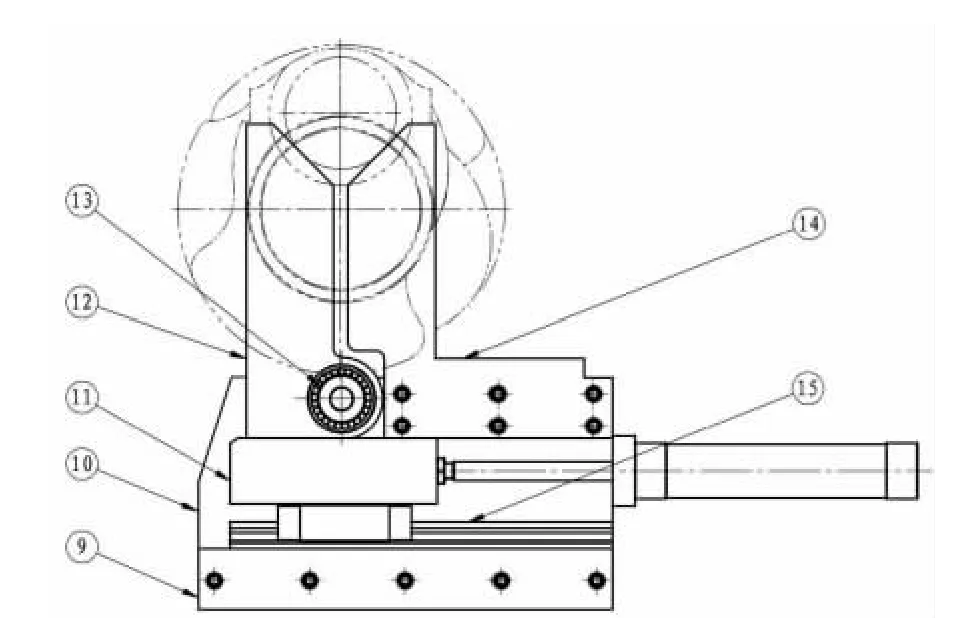

如图5 所示,抛光机构部分主要由下抛光夹1、抛光块2、上抛光夹3、定位齿条4、抛光夹板5、夹具下垫板6、夹具轴承座7、滚动轴承座8、滚动轴承9、夹紧液压缸10、液压缸耳环11、液压缸连接座12、夹具上垫板13、模拟砂带14、砂带导向座15 等零部件组成。

6.2 抛光机构工作原理

首先通过一个长行程油缸将抛光机构送至曲轴待抛光之处,通过夹紧液压缸10 的前进和后退实现抛光夹的夹紧和松开,从而实现工件的夹紧和松开。抛光连杆颈时,抛光夹需跟随连杆颈摆动,通过安装在下抛光夹1 的滚动轴承座8 和滚动轴承9 实现随动抛光。抛光完成后,抛光夹张开,通过在下抛光夹的一个定位顶尖定位。

7 卷带机构设计

7.1 卷带机构结构

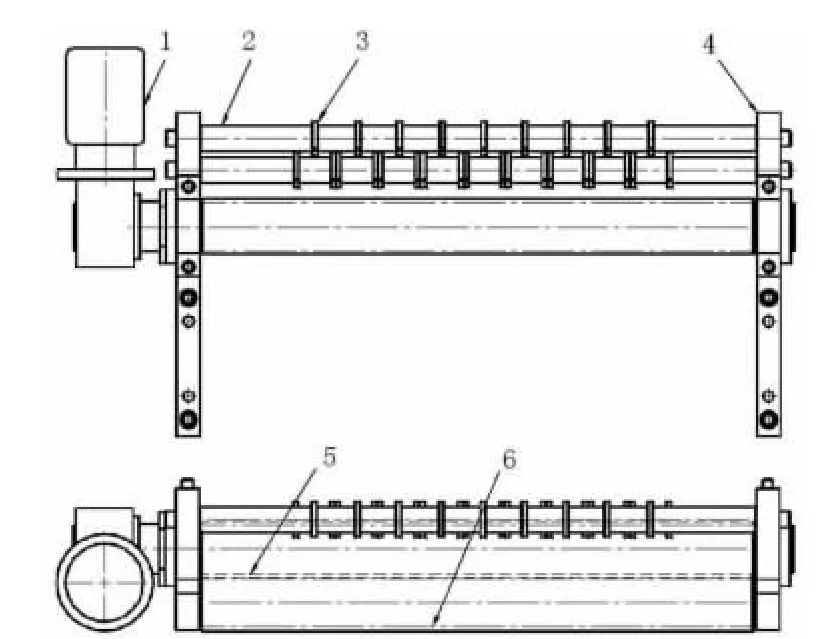

如图6 所示,卷带机构部分主要由卷带电机1、导向光轴2、砂带定位环3、卷带机构固定板4、主动齿轮轴5、从动齿轮轴6 等零部件组成。

7.2 卷带机构工作原理

图5 抛光机构Figure 5 Polishing mechanism

图6 卷带机构Figure 6 Coiling mechanism

卷带机构安装在机床后端,砂带通过砂带定位夹从下端穿到导向光轴2 上,砂带定位环3 定位砂带。将砂带穿到两个齿轮轴的齿间隙中,需要卷带时,启动卷带电机1,带动主动齿轮轴5 旋转、从动齿轮轴6 被动旋转,从而实现砂带的自动卷带。

8 床身组件设计

8.1 床身组件结构

如图7 所示,床身组件主要由床身1、直线导轨2、底板3、支撑板4、定位轴5、支承轴6、顶尖7、套8、轴承座9、旋转缸耳环10、连杆11、旋转液压缸12、旋转缸座13、液压缸座14、液压缸15 等零部件组成,主要用于承载抛光夹、床头箱、尾座、卷带机构、液压件及管路系统安装体等组件。

8.2 床身组件工作原理

床身组件主要承载各部分的安装,其中旋转液压缸13 能使顶尖7 呈垂直和水平两个方向,其作用是当曲轴抛光加工时,呈水平位置,这样不影响连杆的摆动抛光;当抛光完成抛光夹张开下落时呈垂直位置,起抛光夹定位作用。液压缸15 的作用是当需要抛光时将抛光夹送至待抛光位置,完工后退回。

图7 床身组件Figure 7 Machine parts

9 机床调整

将各部分安装完成后放置到床身组件上,通过调整使床头箱和尾座主轴同心,避免加工时出现扭力;抛光机构根据产品调整合适距离;安装液压系统和电气系统以及其它辅助零件。各项工作调整完成后即可试车加工。

10 结论

针对曲轴在抛光中存在止推面、圆角处无法达到表面粗糙度要求的问题,参考国内外曲轴砂带抛光原理,自主开发研制出曲轴砂带抛光专用机床。该机床采用床头箱主轴轴向窜动原理,不仅能够加工曲轴止推面,而且可以加工其他轴颈侧面;采用边缘锯齿形砂带,在床头箱主轴窜动时,抛光加工轴颈左右两端圆角;抛光块采用浮动夹紧方法,这样在抛光时不会破坏轴颈的形位公差;根据产品要求,使用不同粒度的砂带,可得到经济性的表面粗糙度。根据生产现场实际抛光效果表明,该机床可满足不同类型曲轴轴颈表面、止推面、圆角等表面粗糙度要求。

[1]刘长吉.全自动曲轴生产线考察报告.内燃机,1995,05.

[2]陈长年.我国汽车制造装备发展初探.制造技术与技床,2005,10.

[3]顾永生.现代汽车发动机制造工艺的发展动向.柴油机设计与制造,2000,03.

[4]李海国.曲轴制造技术进展与未来.汽车制造业,2005,01.

[5]许梅等.曲轴连杆轴颈的随动磨削.山东内然机,2004,03.

[6]王一治.国内外曲轴制造工艺综述.山东农机,2001,05.

[7]李海国.发动机曲轴制造技术新动向.制造技术与机床,2006.11.

[8]周德生.曲轴加工新技术.机械工人,2004.05.

[9]王一治.介绍几种曲轴加工的先进技术,机械制造,1996.11.

[10]赵长明.轿车发动机曲轴加工中的新工艺新技术,2005.09.

[11]张颖.不断满足高速柔性的生产需求,汽车与配件,2006,48.