板坯连铸结晶器自动加渣机的研制

2013-11-18薛伟锋张文增罗利华马献德徐济民

薛伟锋 张文增 罗利华 马献德 徐济民

(1.中冶赛迪工程技术股份有限公司连铸事业部,重庆 400013;2.清华大学机械工程系,北京 100084)

结晶器保护渣是连铸生产中不可或缺的冶金辅助材料,向结晶器内加入保护渣,可润滑结晶器壁,防止钢液氧化,提高钢坯质量。

传统生产过程中,由工人用小铲加入保护渣。渣料加入量及加入时间全凭工人的经验决定,加渣比较随意,渣料消耗大,工人劳动强度高;而且加料过程中渣料容易扬尘,造成浪费,污染环境,对工人身体也有伤害[2]。开发能够代替工人劳动的自动加渣装置成为连铸生产自动化的迫切需要。

在20世纪70年代以前,各国连铸领域均采用人工方式加入保护渣。之后,随着技术的不断改进,开始逐步采用自动加入保护渣方法。目前国外已开发出多种类型的板坯结晶器自动加渣技术[3],宝钢、太钢等国内大中型钢厂已引进并投入使用国外进口的自动加渣机。国内也已开始对板坯结晶器自动加渣装置进行了多年的研发,但在应用上还处于起步阶段。

目前,我国除极少数钢铁企业采用进口的保护渣自动给料装置外,绝大多数钢铁企业都采用人工加渣。进口的保护渣自动给料机价格昂贵,此外,目前国内外的加渣设备均从结晶器前方(内弧侧)加入保护渣,该区域是工人安装结晶器液面自动控制装置、更换浸入式水口、观察浇注情况及出现结渣时进行捞渣等操作的位置,自动加渣机在此处安装必然会影响工人的正常工作。

针对传统单自由度移动式自动加渣机适应范围有限、影响结晶器浇注位其他正常操作、保护渣添加频繁等不足,本文研制了一种新型的两自由度侧方固定安装式保护渣自动加入装置。

1 自动加渣机的设计要求与难点

(1)该装置可以实现保护渣全封闭(防止杂质侵入、防水、环保)顺畅地输送到结晶器中,输送量可调,工作时无粉尘污染,与人工加渣相比,在结晶器口附近不会产生过多扬尘。

(2)该装置结构紧凑,能够布置在中间罐车侧位且不影响工人现行操作习惯,能够沿着预先编程的平面路径(如“8 字形”)自动运动,将保护渣少加、勤加、均匀地加到结晶器内,行程、速度可调。

保护渣层的厚度、均匀性等对板坯成形质量影响大。结晶器内不同位置的渣层由于温度场、熔化速度的区别,单位时间所需保护渣量不同。自动加渣机能满足对渣层厚度、布渣速度等的要求。

(3)适应多种规格板坯要求,最大宽度为2 500 mm,最大厚度为450 mm;适应多种粉末型、实心型和中空型颗粒保护渣使用。与人工加渣相比,提高渣料利用率,易换渣。

(4)该装置操作简便、运行可靠、安全,机械效率高、耗电少、噪音小;设计先进、结构合理,易于系列化、标准化,成本低。

2 自动加渣原理分类与加渣机选型

通过对国内外各类保护渣自动加入装置的调研,可以归纳分析出以下多种保护渣自动加渣机的原理:

(1)按保护渣输送和布料的动力来源分为:重力输送、螺旋输送、气力输送以及上述几种输送方式的混合。

(2)按适应对象分为:方坯、圆坯加渣机和板坯加渣机。

(3)按装置移动灵活性分为:移动式和固定式加渣机。

(4)按布料机构运动形式分为:一维平移型、一维转动型、二维直角坐标型、二维极坐标型和三维等布料机构。

现有产品的输送动力多为重力式和螺旋式,部分采用气力或振动。大多固定安装,少数采用移动小车。

按照上述分类标准,所研制的新型加渣机具有以下特点:采用重力输送与螺旋输送相混合的方式,适应不同规格板坯的加渣,是一种固定式加渣机,且一台加渣机对一个结晶器,带有二维直角坐标型布料机构。

3 自动加渣机的工作原理

3.1 总体布局与操作

所研制的自动加渣机组成如图1 所示,包括控制系统和由大料仓、输送管道、布料机构组成的加渣系统。其中大料仓位于钢水罐操作平台上,控制系统位于浇注平台,布料机构安装在中间罐车的侧面底部,输送管道将大料仓与布料机构相连通起来。每台中间罐车均有一套布料机构和相应的输送管道,每若干台中间罐车可以共用一套大料仓和控制系统。当更换中间罐车时,将输送管道上的快换接头、控制系统上的航插接头取下,另一台中间罐车移动到位后,再接上快换接头和航插接头。

3.2 加渣系统、控制系统的组成与加渣工作原理

加渣系统组成如图2 所示,包括大料仓、电动蝶阀、软管、螺旋输送机和二维直角坐标加渣机构。其中,大料仓固定于钢水罐操作平台上,机构安装于中间罐车侧面下方,机构末端安装着带小料斗和弯曲导料管的螺旋输送机,大料仓与小料斗之间通过电动蝶阀和软管相连通。

加渣机的控制系统包括PLC、步进电机驱动器、变频器、继电器阵列、文本显示器、控制面板、接口电路等。

加渣工作原理为:PLC 控制二维直角坐标加渣机构的直流步进电机带动螺旋输送机按预设的“8”字形路径运动,布料路径如图3所示。同时通过变频器驱动螺旋输送机上的交流电机旋转输送保护渣。

图1 加渣机总体布局及与结晶器、中间罐车的位置示意(俯视)Figure 1 Schematic sketch of entire distribution of flux feeder and correspondence positions of mold and middle tank cars(planform)

图2 加渣系统的组成示意Figure 2 Schematic sketch of flux feeder system constitutes

4 自动加渣机的重要功能

4.1 加渣路径调节

工作路径上预定了若干个基准点,利用加渣机构行走的X、Y 方向上共6 个极限与归零行程开关来指定这些关键点。操作人员可根据实际不同板坯规格、钢种和保护渣等情况通过文本显示器修改内部变量参数,实现对布料路径和加料时段的实时调控。

4.2 料位检测

小料斗内的低位料位计检测到小料斗缺料时,系统开启电动蝶阀,大料仓中的部分保护渣通过重力下落到小料斗中;小料斗内的高位料位计检测到料已加满后,系统关闭电动蝶阀。

大料仓内的低位料位计检测到大料仓缺料时,系统给出警告提示工人给大料仓加料;多个料位计检测到大料仓可能结拱时,系统开启电磁阀通入压缩空气(或氮气)到大料仓中,防止结拱。

4.3 原点设置和位置校正

系统初始运行时,需设定工作原点(即A 点)对工作路径进行定位。以Y1 点为基准,设定A点到Y1 点的距离。若需改变A 点位置,工人可通过文本显示器修改相应参数实现。

图3 加渣机的布料路径设计Figure 3 Material route design of flux feeder

现场各种干扰和步进电机丢步现象的发生,使布料机构运行一段时间后,工作原点可能已偏离最初标定的A 点。偏离误差积累过大将导致系统故障。因此,给定一个保守的估计值n(比如n=5),认为系统运行n 个周期后,其原点位置已不可信,强制系统重新归零,即回到Y1 点(该点位置由行程开关决定,是精确的)。再根据PLC中存储的工作原点坐标值,回到A 点,重新将A点设为工作原点,进入正常工作状态。

4.4 换水口、换中间罐车操作

换水口时,可以手动控制本系统停止加渣,出料管向中间罐车后方移动到极限位置,等待换水口工作完成后,再恢复正常工作。

换中间罐车时,关闭电动蝶阀,脱开布料机构与控制系统的航插和快换接头。移开此台中间罐车,移入另一台中间罐车。再接上航插和快换接头,等待浇注开始后正常工作。

此外,工人可在结晶器前方完成现行其他操作,该装置的增加并不影响工人以前的操作习惯和操作内容的完成。

5 自动加渣机的分析计算

5.1 大料仓容积VB与下部的锥角α

保护渣的安息角为θ=40°,保护渣堆积密度取为ρ=800 kg/m3。

生产所需保护渣的最大量为Qmax=200 kg/h。对大料仓按一次加料满足半个班4 h 需求量计算,Q=800 kg。

故所需保护渣体积V0=Q/ρ=1 m3,考虑一定的余量,取VB=1.2 m3。则αmax=2θ=80°。

考虑一定的余量,取α=60°。

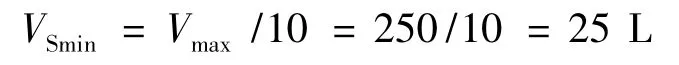

5.2 小料斗容积VS

保护渣每小时输送的最大量(体积)为

设定每小时大料仓往小料斗加料10 次,则小料斗的容积至少为

考虑一定的余量,取VS=30 L。

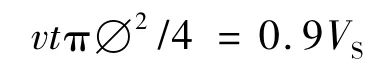

5.3 输送管径∅与水平倾角β

设当小料斗缺料时,须在t=30 s 内从大料仓将占小料斗容积90%的保护渣输送到小料斗中。保护渣在管道中的下落速度为v=0.5 m/s,则

故∅=48 mm。

βmin=90°-θ=50°,考虑一定的余量,取β=60°。

5.4 出料管热强性与刚度

出料管(如图4 所示)为3 m 长的水平管道,前端有半径为1.59 m 的弧形弯曲。由于钢管不承受重载,只要在该温度下具有一定持久强度即可,且现场温度不超过400℃,故而选用含Mo 的低合金钢[6],提高热强度。而选用含Cr 的合金钢,可以有效提高抗氧化性。故选用15CrMog 钢管,其在500℃的10 万小时持久强度仍为σ105=145 MPa,可满足使用要求。

图4 出料管与结晶器口Figure 4 Discharge steel pipe and mold mouth

为计算方便,不妨把出料管视为长L=3.2 m,外径R=83 mm,内径r=73 mm 的直管,可算得出料管在自重及满料管下末端挠度w 为w=(mgL3)/(8EI)。

式中,m 为出料管质量,m=πρ'(R2-r2)L,出料管材质密度ρ'=7 900 kg/m3;g 为重力加速度;g=9.8 m/s2;E 为出料管材料的弹性模量E=206 GPa,出料管截面相对中性轴的惯性矩I=π(R4-r4)/4。代入上式得挠度w=1.6 mm。考虑到出料管内有螺旋钢丝、陶瓷衬垫和保护渣,因此,挠度w 估计达到3 mm,此挠度不影响加渣机正常工作,因此所设计出料管是可行的。

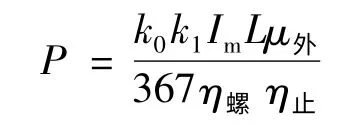

5.5 螺旋输送电机功率计算

计算轴功率:

式中,k0为保护渣颗粒间磨擦及搅拌所引起阻力系数,查表得1.2;k1与填充系数有关,一般取0.7~0.9,填充系数较大,取0.9;μ外为物料与管壁间的摩擦系数及物料与螺旋面间的摩擦系数的平均值。

μ外=(μ1+μ2)/2,其中μ1是与螺旋间的摩擦系数,取为1,μ2是物料与管壁的摩擦系数,取0.7。故μ外=0.85,取为1。

η螺为螺旋效率。η螺=tanαL/tan(αL+γ)。

αL=atan(S/2πD)=atan(60/(2π×40))=9.043°

γ=atanμ1=45°,故计算得η螺=0.115。

η止为考虑止推或径向的阻力系数,自由端不考虑,取1。可得:

电机功率Pd=kdP/η2。

式中,kd为功率备用系数,取1.4,η2为可弯曲螺旋输送机驱动装置的总效率,取0.78。则

Pd=kdP/η2=72.96 W

实际螺旋设备,由于螺旋丝与保护渣沉淀不断摩擦,这部分损耗的功率难以预测,此外,由于导料管弯曲带来较大的摩擦损耗,需采用较大的安全系数(此处取为10),得到730 W。

另外,布料机构还进行了相应的力学分析,包括出料管运动后处于4 个极限位置时的纵向力矩平衡和横向力矩平衡等的校核。经过计算,所设计的布料机构形式是安全可行的。

6 自动加渣机具体设计与实验

侧装式自动加渣机布料部分的三维样机设计如图5 所示。所研制的自动加渣机的实验室试验机如图6 所示。实验结果表明,所研制的自动加渣机是有效的,达到了预期的设计目标。新型自动加渣机具有如下优点:利用重力和螺旋输送方式将保护渣从大料仓输送到结晶器中,可以适应不同规格板坯的加渣。

图5 侧装式自动加渣机三维电子样机Figure 5 Three dimension specimen machine for side mounting type automatic flux feeder

图6 所研制的侧装式自动加渣机Figure 6 Developed side mounting type automatic flux feeder

目前还存在以下问题待进一步优化完善:(1)螺旋输送机前端导料管的弯曲弧度优化设计问题。目前由于导料管弯曲,内部弹簧丝的旋转存在非周期的波动,且会造成一定的噪音污染,尤其是对加料均匀性存在影响。(2)导料管前端加料点比较集中希望能适当分散加料点,以保证更好的少加、勤加和匀加。(3)大料仓堆积的保护渣时间长了可能会造成吸收空气中的水分产生结拱现象。

7 结论

所研制的新型两自由度侧方固定安装式保护渣自动加渣机,利用重力和螺旋输送方式将保护渣从大料仓输送到结晶器中,可以适应不同规格铸坯加渣,实现不同路径的均匀加渣,加渣量可控,不影响工人前方(内弧侧)其他正常操作,有利于提高铸坯质量和渣料利用率,降低操作者劳动强度。

[1]任吉堂,朱立光,王书桓.连铸连轧理论与实践[M].北京:冶金工业出版社,2002.

[2]王莹叶,李保才,王伟.板坯连铸结晶器保护渣自动加渣技术的探讨[J].2007,29(12):44-46.

[3]Alex Kwong.Stelco Hilton 厂板坯和方坯铸机结晶器颗粒保护渣加入器的设计使用[J].现代冶金,2005,2:27-30.

[4]http://www.ramon.com.cn/products_zw.aspx?newsId=20080701143008848,2011.5.10.

[5]周顺深.低合金耐热钢.上海:上海人民出版社,1976.

[6]胡勇克,戴莉莉,皮亚南.螺旋输送器的原理及设计.南昌大学学报,2000,22(4):29-33.