大型压机液压系统油液污染控制

2013-11-18王建国杜冬雪

王建国 刘 军 杜冬雪

(中国第二重型机械集团公司设计研究院,四川 618000)

液压传动装置由于其具有控制精度高、响应快、操作平稳、易于实现输出很大的作用力等特点。近年来,随着科学技术的发展,制约高压液压系统发展的一些关键技术取得突破,高压液压技术得以迅猛发展,使得液压传动技术广泛应用于各类大型压机。同时,液压传动设备又有其薄弱的方面,抗污染能力低是其中较为突出的弱点。据相关资料介绍,液压系统70%~80%的故障是由污染的工作介质造成的。由于污染,液压元件的实际使用寿命往往比设计的寿命短。实践证明,控制液压系统的污染是提高系统可靠性和延长元件使用寿命的有效途径。

1 液压系统污染物的危害及原因分析

液压系统中的污染物,是指混杂在工作油液中对系统可靠性和液压元件寿命有害的各种物质。按污染物状态可分为三大类:固体颗粒、液体及气体。油液污染可导致液压系统失效,尤其是固体颗粒的危害最严重。

1.1 固体颗粒污染物的来源及危害

固体颗粒污染物主要来自大型压机液压设备的安装、液压装置的生产制造、系统运行磨损和外界侵入,其形状各异,没有规则的外形。固体颗粒污染物混入液压系统后会加速液压零件的磨损、研损、烧伤甚至破坏。大颗粒的污染杂质亦有可能堵塞住阀的控制节流孔或使液压阀芯卡死,导致阀的动作失调甚至完全失灵,产生误动作甚至造成事故。固体颗粒物在液压缸内会加速密封件的损坏,造成缸筒内表面的拉伤,使油缸内泄漏增大,造成油缸推力不足或者动作不稳定、爬行、速度下降、产生异常的声响与振动。

1.2 液体污染物的来源及危害

液体污染物主要是水,油液中水分的污染主要来源于热交换器泄漏、密封失效、潮湿空气的冷凝、意外渗水及温度降低时,溶解水析出变为游离水。水最大的危害是:腐蚀金属表面;与添加剂作用产生胶质引起阀芯粘滞和过滤器堵塞;还会使工作油液乳化变质,使油液理化性能指标下降,缩短换油周期,增加设备运行成本。

1.3 气体污染物的来源及危害

从大气中混入油液的空气溶入液压油中,使油液体积弹性模量降低,这就会造成液压系统刚性降低,压机泄压时振动冲击加剧,噪声增大;液压缸在低速运行时容易产生爬行、抖动现象;使“气蚀”现象加剧;引起同步平衡系统响应慢,影响同步平衡精度控制。

2 液压系统油液清洁度等级标准和要求

为了评定油液污染的程度,必须采用相关的标准。目前国内液压行业普遍采用国际标准ISO4406—1999、美国国家宇航局制定的NAS1638标准和GB/T14039—2002 标准。这些标准互相并不矛盾,可以互相对照等效转换,根据检测单位的检测方式,采用其中任意一种均可。

2.1 NAS1638 标准

它是以颗粒浓度为基础,按照100 ml 油液中在给定的5 个颗粒尺寸区间内的最大允许颗粒数划分为14 个污染等级。最清洁为00 级,污染最高为12 级。

2.2 ISO4406—1999 国际标准

以1 ml 油液中的固体颗粒污染物的含量来划分等级,采用3 个等级号码来表示颗粒计数结果。这3 个等级号码分别对应三种尺寸的颗粒总数,即4 μm,6 μm 和14 μm。它是以电子显微镜测量颗粒尺寸。

2.3 GB/T14039—2002 标准

(1)用自动颗粒计数器计数的代号:用三个代码表示。第一个代码表示≥4μm(c)总颗粒数;第二个代码表示≥6μm(c)总颗粒数;第三个代码表示≥14μm(c)总颗粒数;

(2)用显微镜进行分析时,用两个代码表示。第一个代码表示≥5μm 总颗粒数;第二个代码表示≥15μm 总颗粒数。

2.4 液压系统清洁度等级要求

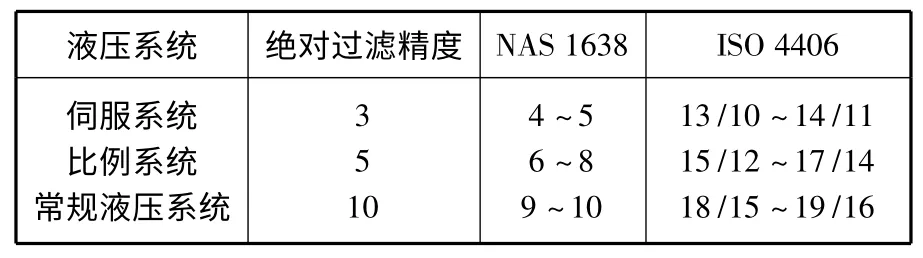

液压系统是由各种液压元件组成的,不同的液压元件对油液的敏感程度不一样,导致其有不同的油液清洁度等级要求,采用的过滤器精度也不同,见表1。

表1 过滤精度与油液清洁度等级Table 1 Various filter precision and oil cleanliness classification

3 大型压机液压系统油液清洁度的控制技术

3.1 系统油液的多重过滤控制

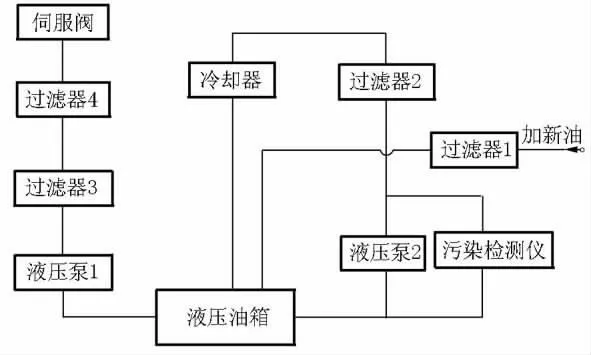

针对大型压机液压系统的结构组成以及其系统的重要性,我们在系统中设置了多重过滤器,来保证系统中油液具有较高的清洁度,见图1。

(1)加新油过滤控制

新买的液压油,在装罐、运输、贮存过程中有可能生成胶体状氧化物或吸入外界粉尘及潮气,不一定是干净的。因此,在给系统加新油时,加油管路上设置有高精度过滤器,防止污染物进入油箱。

(2)循环过滤油液

图1 大型压机油液清洁度控制框图Figure 1 Block diagram of oil cleanliness control of heavy duty press

液压系统在工作时,一方面,一些存在于液压油缸及管路死角的脏物随着工作时间的推移会慢慢回到油箱;另一方面,还有一部分脏物,是工作时各运动部位摩擦产生的固体颗粒污染物。这些污染物都会使工作油液的清洁度降低。因此,有必要设置单独的循环过滤装置,系统在工作时或非工作时,都可以将油箱中的油液进行连续过滤。由于该装置采用高精度过滤器且10 min 左右可将油箱中的油液过滤一遍,从而保证了系统油液始终具有很高的清洁度。

(3)在线污染检测仪

系统中设置有CS1000 型油液污染在线检测仪。CS1000 污染检测仪是固定的测量设备,其作用是使用光学测量元件持续地检测液压润滑系统中的颗粒污染物。测量结果可以根据ISO4406—1999 作为污染代码输出。该污染检测仪带有一个模拟电信号输出和一个用于输出所测污染等级的RS485 接口。另外,它还可以在污染等级上升或下降时,向操作人员发出报警。

(4)压力管路过滤控制

在压力泵出口设置高压过滤器,保证泵出口的压力油是清洁的。液压油从液压泵压力油口出来,经过连接管路至控制阀,这段管路有可能使油液污染,因此,在靠近控制阀的管路上再设置一个高压过滤器。这样,使得进入液压阀的油液经过多重过滤,充分保证了系统油液的清洁度。

(5)液压系统油温控制

应注意控制系统的油温,系统油液最佳温度为40℃~50℃。一旦温度达到120℃,油液氧化变质而导致酸值提高的速度急剧增大,加剧油的氧化。大型压机液压系统采用冷却水来自动控制油液工作温度。

3.2 液压系统在安装过程中的污染控制

液压管道是液压系统的重要组成部分,液压管道污染控制是保证液压系统清洁度的一个重要内容。管道采用氩弧焊,可防止焊渣、氧化铁皮进入系统。管道须经过酸洗、冲洗,必须确保所有管道冲洗达到设计要求的精度指标。

4 结束语

液压系统油液清洁度的控制是保证大型压机液压系统可靠工作和延长液压元件使用寿命的有效措施。本文分析了油液污染对液压系统的危害,阐述了大型压机液压系统中采用的油液清洁度控制技术,实践证明,采用液压系统的多重过滤技术,完全能满足系统需要。本液压系统基本没有发生因油液污染引起的故障,保证了大型压机液压系统运行的可靠性。

[1]雷天觉.液压工程手册.北京:机械工业出版社,1990.4.

[2]陆望龙.使用液压机械故障排除与修理大全.湖南:湖南科学技术出版社,2004.

[3]俞新陆.液压机的设计与应用.北京:机械工业出版社,2006.12.

[4]杨秀荣.液压系统污染物的分析与控制.液压与气动.2011,(5).

[5]路甬祥.液压气动技术手册.北京:机械工业出版社,2002.1.