基于影像测量仪的试验筛自动测量方法

2013-11-17王晓飞裘祖荣钱征宇陈慧灵

王晓飞 裘祖荣 杨 聪 钱征宇 陈慧灵

(1.天津大学精密测试技术及仪器国家重点实验室,天津,300072;2.江苏省计量科学研究院科技发展部,南京,210007;3.苏州天准精密技术有限公司,苏州,215009)

引 言

试验筛是用于对颗粒物料做筛分粒度分析的筛具,广泛应用于地质勘探、冶金、化工、医药、自来水等行业。GB/T 6003.1-1997《金属丝编织网试验筛》国家标准、GB/T 6003.2-1997《金属穿孔板试验筛》国家标准及《JJF1175-2007试验筛》国家校准规范对试验筛的校准检测进行了规范。对于不多于20个网孔的试验筛,采用万能工具显微镜或投影仪,应检查所有的网孔[1-2],以其数据来评判试验筛是否合格。对于超过20个网孔的试验筛,抽检的40个网孔不具备代表性,校准结果的随机性非常大。由于常规的测量仪器通常是万能工具显微镜或投影仪,以手工操作方式完成,即使是检测40个筛孔的数据,也存在工作量繁重、效率低下、校准数据客观性差等问题,给各级计量检定部门带来了很大的困难。

在使用工具显微镜或投影仪进行测量时,通常是将米字线中心压在被测网孔经线或纬线的网孔边缘中心部位进行测量[3]。由于仪器视场有限,只能观察到很小一部分的筛面,很难精确地找到整个大尺寸筛面部位,所以不能克服校准工作中的主观性和随意性,而且这种检测方法需要人工一一对线,耗时耗力,效率比较低下。

近年来也出现了新的测量方式来对试验筛自动测量,苏翼雄等人[4]提出的以机器视觉方式自动测量试验筛为自动化试验筛校准提供了很好的思路。影像测量仪作为一种新兴的精密几何量测量仪器,它以光学镜头和CCD捕获工件图像,通过数字图像处理技术提取各种复杂形状表面的坐标点[5],计算工件几何尺寸和形位公差等参数,具备非接触、放大倍率高、测量可编程、自动化程度高等优点。作为一种通用测量仪器,影像测量仪的应用面越来越广,市场保有率越来越高。

在将影像测量仪应用于试验筛测量时,使用其线段提取、距离计算等通用测量工具进行测量,对于不在一个视野范围的网孔,也能完整提取网孔边缘,避免出现测量位置随意的现象。但是,使用这种测量方式还是需要操作者对每个网孔边缘进行手工检测,工作量依然较大。由于自动影像测量仪具有计算机数控(Computer numerical control,CNC)控制平台,可编程实现平台的自动运动,并且试验筛校准的网孔排列具有很强的规律性,若在自动影像测量仪上研发一种专用的试验筛测量方法,则可实现全自动的试验筛校准,那将具有非常高的实用价值。

本文在江苏省计量院的天准VMU322自动影像测量仪的平台基础上,进行了大量实验,研究出一种在影像测量仪上的试验筛测量方法,以此为基础开发了专用的试验筛测量软件,可实现试验筛的自动测量。

1 影像测量仪测量试验筛方法

试验筛网孔的自动测量包括:自动提取网孔的四周边缘点、由四周边缘点集拟合出四周边缘线段、计算对边线段之间的间距作为网孔的经向网孔尺寸或者纬向网孔尺寸。试验筛的网孔分为方孔和圆孔,为了说明方便,本文以方形网孔为对象进行说明。

1.1 边缘点提取方法

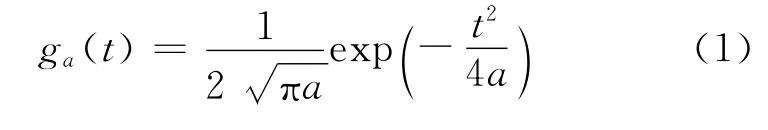

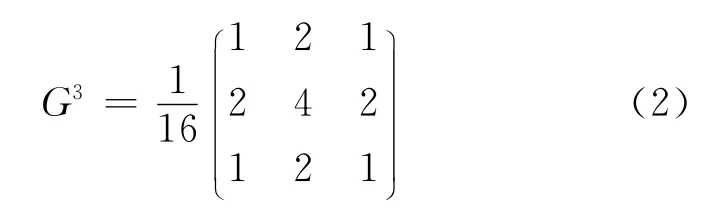

使用图像采集卡获取的图像数据,会受到成像设备和环境所造成的噪声的影响,这些噪声会直接影响到测量结果,因此在下一步检测之前,通常都会进行图像滤波。这些噪声通常都是随机产生的高斯噪声,采用高斯滤波器(Gaussian filter,GF)可以很好地滤除。高斯滤波器是一种时频宽积最小的理想滤波器,是图像处理、计算机视觉等众多领域的基本理论之一,应用非常广泛,其方程为通常可以使用如下的3×3卷积模板来简化实现二维的高斯滤波

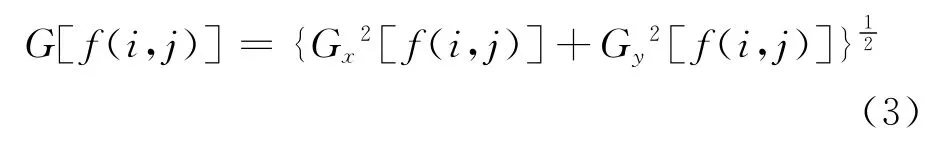

在完成图像滤波后,可使用边缘检测算子计算图像中的边缘点。Sobel梯度算子是一种有效的边缘检测算子

式中:Gx算子为算子为

采用Sobel梯度算子,可以得到边缘点的强度信息和方向信息。通过设定边缘强度阈值可剔除噪声或弱边缘的影响,使检测结果更为可靠。采用Sobel梯度算子计算得到的图像边缘通常都有一定的宽度,而非单像素边缘,可采用沿法向方向的非最大化抑制,将边缘变为单像素边缘。由此得到的边缘为整像素级的边缘位置。在测量中,若采用整像素级的边缘,则计算的误差会非常大,为此可采用双线性插值来计算子像素精度的边缘,以保证测量的精度。

1.2 网孔边缘拟合方法

由边缘检测算子直接输出的边缘数据,通常包括了整幅图像里的所有边缘信息,即还包括了网孔外侧边缘、网孔内杂点边缘、污渍边缘等,这些数据无法直接用于计算所需的网孔内侧边缘。

可对边缘图中的边缘数据进行连通区检测,检测出所有的连通区域:采用八领域连通区技术,从起始点开始,沿着顺时针的方向搜索相邻的下一个边缘点,然后再以下一边缘点为起始,继续搜索,直到遇到起始点或不再有别的边缘点。

在所有连通区中搜索封闭的连通区,找出包含检测初始操作者输入种子点的连通区,将此连通区包含的边缘作为网孔内侧四边的边缘点。

再根据边缘点的方向信息,将方向基本一致的点划分到一起,形成4个分组。对每个分组内的点采用最小二乘法拟合出边缘线段,由此得到被检测网孔四边边缘的几何表示。

由此得到的边缘线段不受镜头视野大小的影响:当网孔尺寸大于视野范围时,软件可驱动机台按照边缘的方向自动运动到下一个位置继续搜索,直到完成网孔4个边缘的完整搜索,确保网孔的每个边缘都被完整搜索并拟合成线段。

1.3 网孔孔径计算方法

按照JJF1175-2007的规定,试验筛校准需要计算3种距离:计算网孔内上下两条对边的距离作为经向网孔尺寸;计算网孔内左右两条对边的距离作为纬向网孔尺寸;计算相邻网孔间相邻边缘的距离作为丝径。在计算得到网孔四边边缘4条线段的几何表示后,以上3种距离都归结为计算两条线段之间的距离。

理论上,两条平行直线间距离是一条直线上任何一点到另外一条直线垂足的距离。但是,在设计时平行的两条线段,由于加工误差、测量边缘点误差、线段拟合误差等因素的影响,计算得到两线段在几何表达式上平行的概率非常小;另一方面,试验筛的网孔由于使用过程中受力变形的影响,网孔的对边也几乎不可能是平行的。实际使用中还会出现两对边长度不等、两对边没有完全正对的情况。

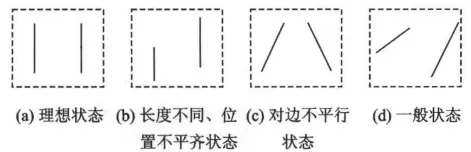

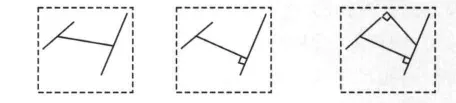

图1给出了两线段位置关系的常见情况,其中图1(a)为理想状态,对边平行、长度相同、位置平齐;图1(b)表示了对边平行、长度不同、位置不平齐的情况;图1(c)表示了对边不平行、长度相同、位置平齐的情况,即梯形的两个斜边;图1(d)给出了最一般的情况,对边不平行、长度不一致、位置不平齐。常见的两线之间计算距离有中点距离、垂直距离、垂直距离平均等方式。图2是最一般位置关系图1(d)情况下的距离计算示意图,可以看到几种方式都不能如实地反应两线之间的实际距离关系。

通常可以进行间距测量的两条线段,它们在设计时的理想状态下一定是平行的,否则就没有测量的意义了。在实际工件中,由于加工误差、测量误差等因素的存在,才导致了测量得到的两条线段不平行。平行状态下,两线距离是其所在平面内沿着平行线垂直方向计算的距离,那么在非平行状态下,则需要以合适的手段得到一条线段来作为两线段的理论方向,再沿着其垂直方向计算间距,就可获得理论上最佳的两线段间距。

图1 两线段位置关系

图2 两线段间距离的形式

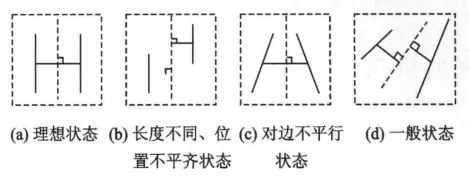

在影像测量仪中,测量线段通常是在线段的整个范围内采集大量边缘点,再对这些点使用最小二乘法拟合线段。两条线段上采集的点分布为相距一定距离的两组,无法直接拟合一条线段。可行的方法是分别对两线段取点拟合,再以两拟合线段的角平分线作为两线段的理论方向,然后分别计算两条测量线段的中点到该理论方向直线的距离,将两距离之和作为两线间距。图3给出了图1的几种情况在使用本计算方法时两线间距的示意图。

图3 两线间距示意图

1.4 网孔自动搜索方法

在试验筛放置到影像测量仪机台上时,不可能做到完全按横平竖直的沿编织丝方向摆放,在完成一个网孔的测量后,下一个网孔的位置就可能在当前网孔的斜向方向。因此,可增加专门的网孔搜索功能,以避免对试验筛进行手工找正,从而提高校准效率。

本文采用方向预估的方法进行方向搜索:根据上一步得到的网孔边缘方向,以及网孔边缘的长度,并结合被检试验筛的输入边缘长度,将当前网孔的中心点,沿着计算得到的网孔竖向或横向方向移动网孔边缘长度,即可得到下一网孔的检测起始位置。

1.5 校准流程

按照JJF1175-2007的要求,校准开始时,需要首先由操作者指定两个起始检测网孔,然后按照1.3节和1.4节所述的程序循环运行,由每个起始检测网孔开始,分别沿着经向和纬向方向各连续搜索10个网孔,计算出40个网孔的经向网孔尺寸、纬向网孔尺寸、丝径以及这些数据的平均值。

完成检测后,将得到的经向网孔尺寸、纬向网孔尺寸、丝径与被检试验筛的标准网孔尺寸以及最大允许尺寸偏差进行对比,判定试验筛是否合格,并自动生成校准报告。

2 试验筛自动测量软件验证

按照上述测量方法,作者在天准VMU322影像测量仪上进行了二次开发,设计了一个专用的试验筛测量软件,以验证本文提出方法的有效性。通过该测量软件,操作人员只需将试验筛在机台上大致放平,然后选取两个检测起始网孔,再设定少量的检测参数,该软件就可驱动VMU322影像测量仪自动完成试验筛校准,并生成校准报告。

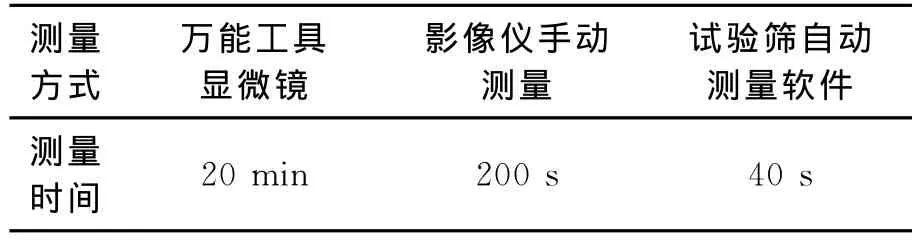

表1给出了对于一个20目的试验筛,几种常见测量方式的测量用时对比。采用影像测量仪进行测量,网孔边缘的检测以整个边缘点集进行拟合,避免了人为选择边缘的随意性,测量数据稳定,在同等仪器精度的情况下,影像测量仪的测量数据精度会明显好于万能工具显微镜。

表1 测量时间比较

可以看到,使用影像测量仪专用测量软件,不但检测效率高、测量速度快,并且在测量过程中无需人工参与,极大地降低了校准人员的劳动强度。由于不受操作人员人为因素的影响,数据更加真实可靠。

3 结束语

本文对基于影像测量仪的试验筛自动测量技术进行研究,解决了测量中的4项关键技术:边缘点提取方法、网孔边缘拟合方法、网孔孔径计算方法、网孔自动搜索方法。这些技术有效地解决了边缘自动提取、尺寸自动计算、目标自动搜索等问题,实现了基本影像测量仪的试验筛自动测量,可显著提高检测效率,极大降低操作人员的劳动强度。

由于JJF1175-2007的制定受限于当时技术条件的限制,只规定了检测40个网孔。对于目数较大的试验筛来说,40个网孔又远不能代表整个试验筛的实际状况。基于影像测量仪的试验筛自动测量方法的研制成功,使所有筛孔全检成为了可能。通过改进试验筛测量软件的工作流程,完成对所有网孔的自动搜索与扫描,获取每个网孔的尺寸数据,可更加客观地判定一个试验筛是否合格。

通过对现有影像测量仪软件的二次开发,不断完善方案,提升测量速度和可靠性,继续对试验筛所有筛孔的全检进行研究,待方案成熟以后,可以为未来试验筛校准规范的修订打下技术基础,也将推动试验筛行业检测水平,提高产品质量。

[1]国家技术监督局全国筛网筛分标准化技术委员会.GB/T 6003.1-1997,金属丝编织网试验筛[S].北京:中国标准出版社,1997.GB/T 6003.1-1997.Test sieves of metal wire cloth[S].Beijing,China:China Standard Press,1997.

[2]国家技术监督局全国筛网筛分标准化技术委员会.GB/T 6003.2-1997,金属穿孔板试验筛[S].北京:中国标准出版社,1997.GB/T 6003.2-1997.Test sieves of perforated metal plate[S].Beijing,China:China Standard Press,1997.

[3]国家质检总局全国几何量工程参量计量技术委员会.JJF 1175-2007,试验筛校准规范[S].北京:中国计量出版社,2007.JJF 1175-2007.Calibration specification for test sieves[S].Beijing,China:China Metrology Press,2007.

[4]苏翼雄,廖文军,周波,等.基于机器视觉的试验筛自动测量系统[J].中国计量,2009,162(5):75-76.Su Yixiong,Liao Wenjun,Zhou Bo,et al.Automatic measuring system of test sieves based on machine image[J].China Metrology,2009,162(5):75-76.

[5]王为农,徐一华.影像测量仪技术基础[M].北京:中国商业出版社,2010:1-2.Wang Weinong,Xu Yihua.Video measuring machine technology[M].Beijing:China Commerce Press,2010:1-2.