TC4钛合金电子束焊接接头低周疲劳性能研究

2013-11-16刘晓华马英杰李晋炜雷家峰刘羽寅

刘晓华, 马英杰, 李晋炜, 张 韧, 雷家峰, 刘羽寅

(1.中国商用飞机有限责任公司 设计研发中心,上海200232;2. 中国科学院金属研究所 沈阳110016;3.中航工业北京航空制造工程研究所,北京100024)

航空构件的研制和生产中,焊接技术已成为主导工艺之一。电子束焊接(Electron Beam Welding,EBW)因其在工业生产中具有较高的焊接效率及焊接质量,其应用范围得到不断扩大。钛合金作为航空应用较为广泛的材料,其电子束焊接性能得到人们广泛的重视,并开展了大量了研究工作[1~10]。对钛合金电子束焊接接头显微组织特征研究显示,由于电子束焊接过程中钛合金存在相转变,导致了焊接接头母材区(BM)、热影响区(HAZ)及焊缝熔合区(FZ)显微组织存在明显差异[3~7]。由于材料疲劳性能受局部组织特征的影响较大,因此显微组织不均匀性对电子束焊接接头疲劳性能具有重要的影响[5,7,8]。并且焊接接头显微组织差异也严重影响了焊接构件的整体性能。

本工作所研究的TC4 电子束焊接接头规格较大,其熔深达到50mm,而目前国内针对大尺寸焊接接头低周疲劳性能的研究较少。本工作针对焊接接头显微组织不均匀性,研究对比了焊接接头不同位置的低周疲劳性能。对比分析了焊接接头上部、下部及母材区在单个疲劳周期内载荷-应变曲线,利用扫描电镜观察了疲劳裂纹萌生行为及裂纹萌生扩展断口,依据实验结果最终讨论了焊缝显微组织对低周疲劳性能的影响。本工作结果为研究大规格TC4钛合金电子束焊接构件的整体性能提供了借鉴与参考。

1 实验方法

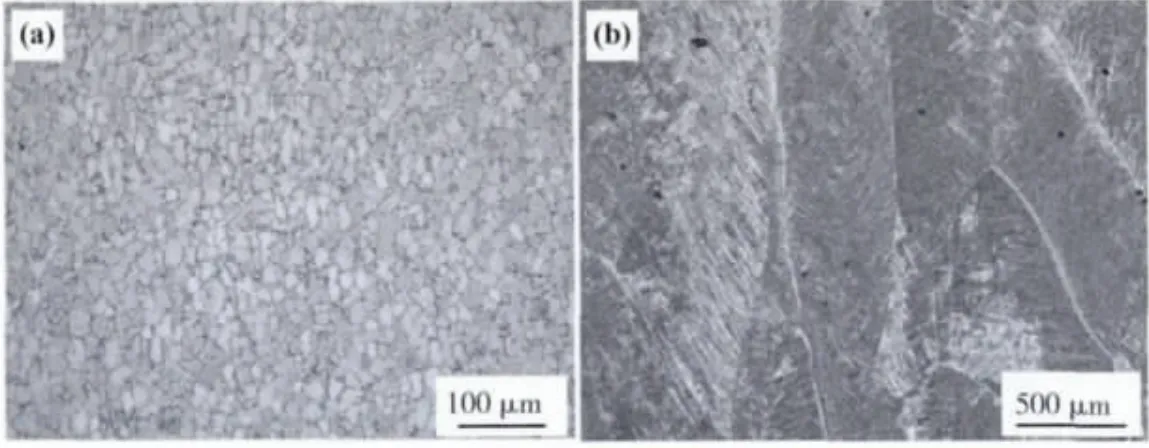

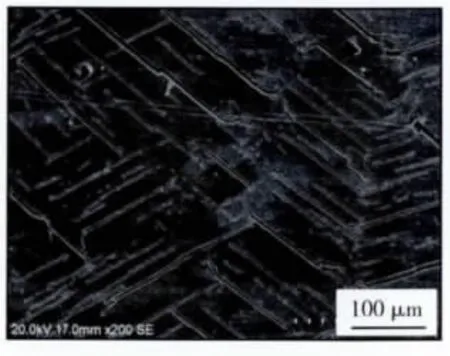

本工作研究对象为采用电子束焊接工艺的50mm 厚度TC4 钛合金试板,TC4 合金名义成分为Ti-6Al-4V。TC4 合金试板焊前及焊后热处理均在真空炉内完成,其中焊前热处理规范为:960℃保温1.5 h后随炉冷却,焊后热处理为:600℃保温4 h 后随炉冷却。图1 为TC4 合金试板焊后沿熔深方向上的整体形貌,图2 为试板母材区及焊接接头熔合区显微组织形貌。由图1 及图2 可以看出,焊缝沿熔深方向上尺寸不同,呈上宽下窄形式,试板母材区为细小的等轴组织,而熔合区为具有粗大原始β 晶粒的片层组织。

图1 TC4 钛合金试板电子束焊接接头宏观形貌Fig.1 Macro morphology of electron beam welded TC4 titanium alloy

图2 TC4 钛合金试板母材区(a)及熔合区显微组织形貌(b)Fig.2 Microstructures of electron beam welded TC4 alloy (a)equiaxed microstruture in BM;(b)coarse β grain in FZ

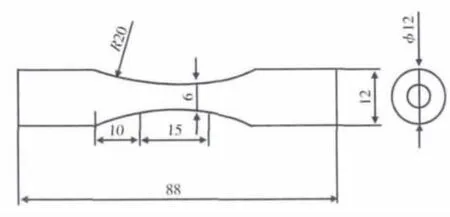

分别在母材区及焊接接头进行取样测试低周疲劳性能,图3 为低周疲劳试样尺寸示意图。在焊接接头部位取样时,沿熔深方向将焊板平均分为上、下两层,试样轴向加载方向与焊缝垂直,且焊缝处于试样平行段的中心位置。低周疲劳度验在MTS810 疲劳机上进行,采用应变控制方法对低周疲劳性能进行测试,试样平行段的应变采用引伸计测量,采集单一循环的载荷-应变曲线,并绘制应变-寿命(Δεt/2-2Nf)曲线。测试过程中加载应力比R = -1,波形为正弦波,加载频率根据总应变进行调整。低周疲劳试验完成后,在扫描电镜下观察疲劳断口形貌及试样平行段表面裂纹萌生情况。此外还对焊接试样及母材区试样拉伸强度进行了测试,拉伸试验屈服点前后均采用位移控制。

图3 低周疲劳试样尺寸示意图Fig.3 Specimen for LCF test,dimensions in millimeters (mm)

2 实验结果及讨论

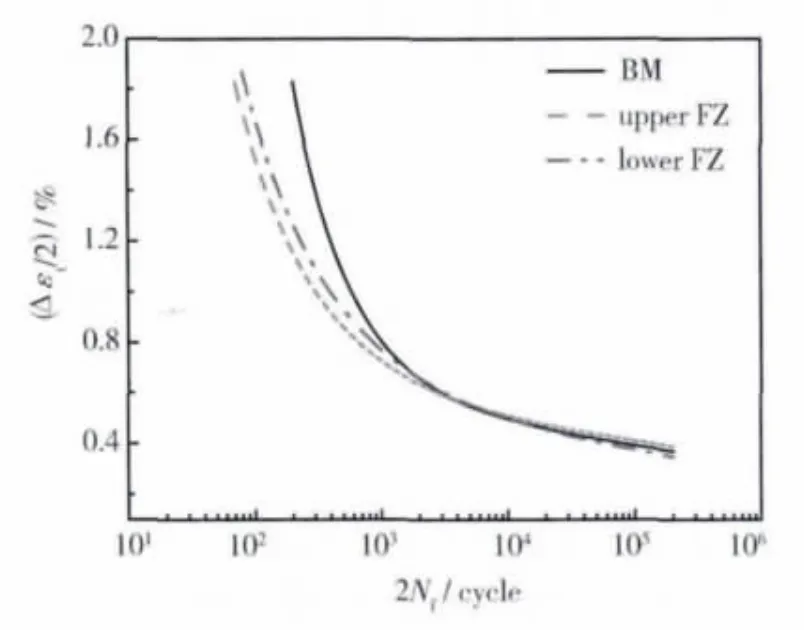

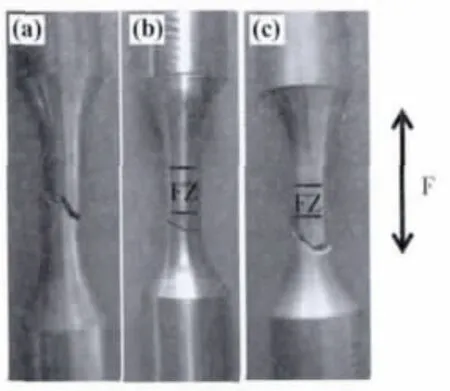

图4 为测试并拟合得到的TC4 钛合金试板母材及电子束焊接接头低周疲劳应变-寿命(Δεt/2-2Nf)曲线。可以看出,当疲劳应变幅Δεt/2 小于0.6%时,母材与焊接接头的疲劳寿命Nf基本上是相同的;当疲劳应变幅Δεt/2 大于0.6%时,随着塑性变形应变幅的增大,不同位置试样的疲劳寿命差异逐渐明显,其中母材区的Nf最高,而焊板上层Nf最低。图5 为母材及焊接接头低周疲劳失效后的断裂位置,母材区试样断裂位置位于试样平行段的中心,而焊接试样断裂均发生在平行段母材区。

图4 TC4试板木材及电子束焊接接头低调疲劳(△εt/2)-2Nt曲线Fig.4 The LCF △εt/2-2Nt curves of BM,upper FZ and lower FZ in EBW TC4 joint

图5 TC4焊板不同位置低周疲劳试样宏观失笑断裂方式(△εt/2=1.6%):(a)木材区;(b)上层焊板;(c)下层焊板Fig.5 Macro fracture styles of LCF spectimen from welded TC4 plate under △εt/2=1.6%:(a)BM;(b)upper FZ;(c)lower FZ;

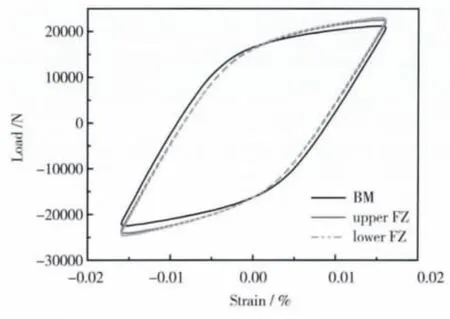

相同的应变控制条件下,母材区及焊接接头低周疲劳寿命及断裂方式的差异体现了焊接接头显微组织不均匀所导致的力学性能差异。为进一步明确原因,对不同区域处的载荷-应变(loadstrain)迟滞回线进行了对比分析。图6 为母材与焊接接头区域在Δεt/2 =1.6%时的载荷-应变迟滞回线,相同应变条件下焊接接头区试样所承受的最高载荷高于母材区试样,这与焊缝区及母材区显微组织之间的差异有关。母材区因具有细小的等轴组织(图2a)其塑性变形能力较好,而焊缝区为具有粗大原始β 晶粒的片层组织(图2b)其塑性变形能力较差,相同应变条件下塑性流变较差的焊接试样所承受的外力将高于塑性流变较好的母材区试样,最终导致焊接试样在高塑性变形区域内具有较低的疲劳寿命。

图6 TC4 合金母材区及焊接接头低周疲劳载荷-应变迟滞回线(Δεt/2 =1.6%)Fig.6 The LCF load-strain loop of TC4 BM and welded joints under Δεt/2 =1.6%

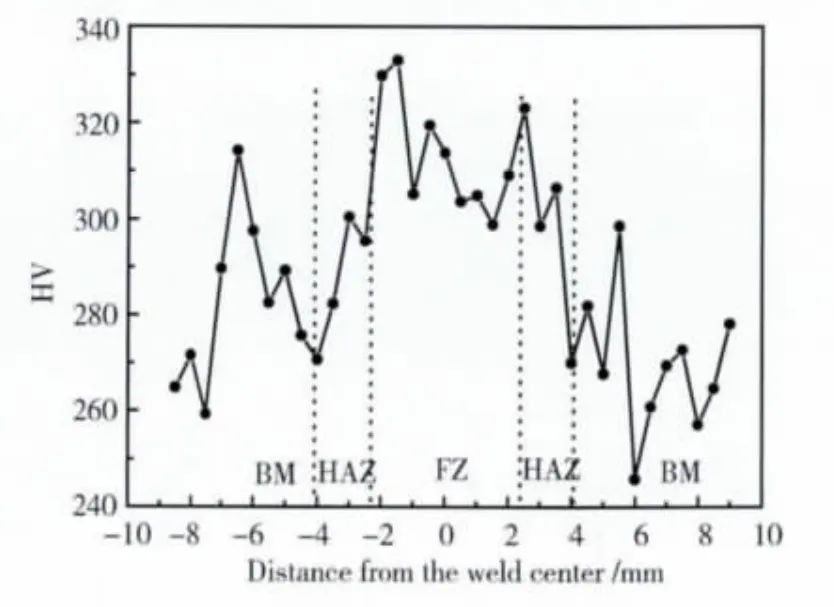

焊接试样最终断裂发生在平行段母材处,与母材区及焊接接头区之间的强度差异及抗塑性变形能力有关。对电子束焊接后的试样进行拉伸强度试验时,断裂位置发生在母材区,抗拉强度为840MPa,与母材区试样抗拉强度(835MPa)基本相同。电子束焊接试样拉伸试验断裂发生在母材区说明焊接接头区域强度高于母材区。此外,由于材料的显微硬度反映了材料抵抗塑性变形或破坏的能力,本工作对电子束焊接接头母材区、热影响区及焊缝区的维氏硬度进行了测试对比,如图7 所示。可以看出本实验条件下FZ 区显微硬度最高,HAZ 区次之,BM 区显微硬度最低,这说明焊接接头区抗塑性变形的能力高于母材,因此在以塑性变形主导的低周疲劳条件下,焊接接头区域不易发生破坏。

图7 TC4钛合金电子束焊接接头木材区、热影响区及焊接缝区显微硬度Fig.7 The microhardness of BM,HAZ and FZ in TC4 welded joint under load of 200g

图8 TC4钛合金焊板上层试样焊缝表面的SEM形貌(△εt/2=1.6%)Fig.8 Surface morphography of LCF spectimen at TC4 upper FZ under △εt/2=1.6%

图8 为采用SEM 观察到的厚板焊板上层试样在Δεt/2=1.6%条件下断裂失效后焊缝位置表面形貌。图8 显示,虽然试样最终断裂未发生在焊缝区,但焊缝位置却存在大量的表面开裂及塑性滑移,且滑移大致与载荷呈现45°的方向。然而图8 中萌生的表面裂纹并未导致最终断裂,这是由于焊缝区粗大的原始β晶粒能够有效阻碍进一步裂纹扩展。

利用SEM 对低周疲劳试样的断口进行了观察,由于最终断裂均发生在母材区,因此相同应变条件下不同位置试样的疲劳断口形貌特征相同。图9 展示了Δεt/2 =1.6%时疲劳裂纹萌生区、扩展区及最终断裂区断口形貌。疲劳裂纹在试样表面附近萌生后逐渐向内部扩展。疲劳裂纹扩展区内存在大量的小平面,且小平面的尺寸与等轴α 相尺寸较为一致,这是由于裂纹扩展过程中,裂纹尖端塑性区内的等轴α 相产生一定方向的塑性滑移,而后沿滑移方向发生解理断裂,最终形成了与等轴α 相尺寸接近的小平面。最终断裂区存在明显的韧窝,表现为明 显的韧性断裂特征。

图9 TC4 合金焊接接头区试样低周疲劳断口形貌(Δεt/2 =1.6%):(a)萌生区;(b)扩展区;(c)最终断裂区Fig.9 The fractographies of LCF speciman at welded joint under Δεt/2 =1.6%:(a)crack initiating site;(b)crack propagating zone;(c)final fracture zone

3 结论

(1)焊接接头熔合区因具有粗大原始β 晶粒,其塑性流变较差,当应变幅Δεt/2大于0.6%时,焊接接头区试样承受的最高载荷高于母材区试样,导致焊接试样具有较低的低周疲劳寿命,应变幅Δεt/2 低于0.6%条件下,母材与焊接接头低周疲劳寿命相当。

(2)焊接接头区强度及抗塑性变形能力均高于母材区,导致了焊接试样低周疲劳最终断裂发生在母材区,并且焊接接头熔合区内粗大的原始β 晶粒能够有效阻碍裂纹扩展,进一步促使了母材区的最终失效。

[1]SURESH D M,MOHANDAS T. A comparative evaluation of friction and electron beam welds of near-a titanium alloy[J]. Materials and Design,2010,31 (4):2245 -2252.

[2]YUNG W K C,RALPH B,LEE W B,et al. An investigation into welding parameters affecting the tensile properties of titanium welds [J]. Journal of Materials Processing Technology,1997,63(1/2/3):759 -764.

[3]RAL K P ,ANGAMUTHU K,SRINIVASAN P B. Fracture toughness of electron beam welded Ti6Al4V[J]. Journal of Materials Processing Technology,2008,199 (1/2/3):185 -192.

[4]OH J,KIM N J,LEE S. Correlation of fatigue properties and microstructure in investment cast Ti-6Al-4V welds[J]. Materials Science and Engineering (A),2003,340(1/2):232 -242.

[5]李行志,胡树兵,肖建中,等. TA15 钛合金电子束焊接接头不同区域的疲劳裂纹扩展行为研究[J]. 航空材料学报,2010,30(1):52 -56.(LI X Z,HU S B,XIAO J Z,et al. Study on fatigue crack propagation in different zones of TA15 electron beam welded joint[J]. Journal of Aeronautical Materials,2010,30(1):52 -56.)

[6]许鸿吉,尹丽香,李晋炜,等. TC4 钛合金电子束焊接接头组织和性能[J].焊接学报,2006,26(11):43 -46.(XU H J,YIN L X,LI J W,et al. The microstructure and properties of TC4 electron beam welded joint[J]. Transactions of The China Welding Institution,2006,26(11):43-46.)

[7]李清华,胡树兵,李行志,等. TC4 钛合金焊接接头组织不均匀性与疲劳性能[J]. 材料工程,2010 (1):62 -68.(LI Q H,HU S B,LI X Z,et al. Microstructure heterogenicity and fatigue property of weld joints of TC4 titanium alloy[J]. Journal of Material Engineering,2010 (1):62 -68.)

[8]吴会强,冯吉才,何景山,等. 电子束焊接Ti-6Al-4V 接头断裂行为机制[J]. 焊接学报,2004,25(4):59 -62.(WU H Q,FENG J C,HE J S,et al. Fracture mechanism of Ti-6Al-4V electron beam welded joint[J]. Transactions of The China Welding Institution,2004,25(4):59 -62.)

[9]刘鹏涛,赵秀娟,刘昕,等. 氢对TC4 钛合金电子束焊接头疲劳裂纹扩展速率的影响[J]. 航空材料学报,2011,31(3):52 -55.(LIU P T,ZHAO X J,LIU X,et al. Effects of hydrogen on fatigue crack propagation rate of TC4 alloy electron beam welded joint[J]. Journal of Aeronautical Materials,2011,31(3):52 -55.)

[10]吴会强,冯吉才,何景山,等. Ti-6Al-4V 电子束焊接焊缝区域精细组织特征[J]. 航空材料学报,2005,25(3):21 -24.(WU H Q,FENG J C,HE J S,et al. Fine microstructure characteristic in fusion zone of electron beam welding of Ti-6Al-4V[J]. Journal of Aeronautical Materials,2005,25(3):21 -24.)