一种镍基单晶高温合金的高温蠕变行为

2013-11-16赵云松骆宇时贾玉亮唐定中

张 剑, 赵云松,2, 骆宇时, 贾玉亮, 杨 帅, 唐定中

(1.北京航空材料研究院 先进高温结构材料重点实验室,北京100095;2.北京科技大学 新金属材料国家重点实验室,北京100083)

镍基单晶高温合金以其优异的力学性能和承温能力成为航空发动机叶片的关键材料[1~3]。在服役状态下,叶片受到高温和离心力的共同作用,因此高温蠕变变形和断裂是其失效的主要形式之一[4]。研究者针对镍基单晶高温合金在不同温度、应力条件下的蠕变机制开展了大量的研究工作。在较低温度下,尤其是750℃左右的蠕变变形机制已经得到较为充分的了解。此条件下的蠕变变形主要特征为:外加应力(载荷)超过位错切割γ'所需的临界应力,从而造成大幅度的初始阶段应变[5,6]。这种现象与{111}〈112〉滑移系位错的开动有关[7],而在所需滑移系无法开动时,蠕变初始阶段的应变也将受到限制。在850℃左右时单晶合金的蠕变速率一般表现为随应变增加而单调上升,并不出现稳态蠕变阶段[8,9]。其主要变形机制为{111}〈110〉八面体滑移系统开动,并以滑移和攀移的方式越过γ'相,此条件下γ'粒子形貌基本保持完好[10]。随着使用温度的不断提高,单晶高温合金在1000℃以上条件下的高温低应力蠕变机制也受到研究者的关注。已有大量研究表明[11~15]:在高温下,γ'相的筏形化和表面位错网的形成是蠕变变形的主要特征,但对于蠕变硬化、回复机制以及断裂机制仍然存在大量有待研究的问题。

本研究对一种单晶高温合金在1000℃的高温低应力蠕变行为进行了研究,并就应力、温度对合金蠕变行为、变形与断裂机制的影响进行了分析和讨论,以期深入了解单晶合金高温蠕变变形机制,为完善镍基单晶高温合金的蠕变理论提供参考。

1 实验方法

实验合金为第一代镍基单晶高温合金,成分组成为Ni-Cr-W-Ta-Al-Co-Ti-Mo 系统。恒载荷拉伸蠕变实验在高温蠕变试验机上进行,施加的应力范围为160 ~220MPa,实验温度为1000℃。炉温由放在试样标距部分的上、中、下三根铂铑热电偶控制,温度控制在±2℃以内。蠕变应变由连接在蠕变试样两肩部的引伸仪定时测量,精度达5 ×10-4~5 ×10-5,实验环境为空气。大部分试样拉至断裂,部分试样中途带载停至室温用于位错亚结构的观察。利用JSM-6301 型场发射扫描电镜和Tecnai G 20 型透射电镜(TEM)对蠕变实验后的样品进行观察和分析。

2 实验结果与讨论

2.1 合金的高温蠕变行为

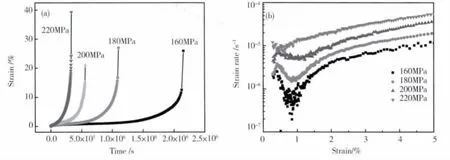

图1 给出了实验合金在1000℃下的典型蠕变曲线。为了更加全面的考察合金蠕变应变、蠕变速率和时间之间的对应关系,对蠕变数据采用两种形式进行表述,分别为应变量-时间(图1a)和应变速率-应变量(图1b)。可以看到,实验合金高温蠕变行为有以下几个主要特征:

图1 实验合金在1000℃下的蠕变曲线 (a)应变-时间曲线;(b)应变速率-应变曲线Fig.1 Creep curves of experimental alloy at 1000℃ (a)strain-time curves;(b)strain rate-strain curves

(1)合金蠕变曲线在1000℃时表现为三阶段蠕变形态,即初始(第一)阶段蠕变、稳态(第二)阶段蠕变和加速(第三)蠕变,蠕变速率则呈现出先减小再增大的趋势。

(2)在蠕变第一阶段,合金变形量迅速累积,最终达到0.25%左右。初始阶段蠕变量在达到一定程度后应变速率逐渐下降,蠕变开始进入第二阶段。

(3)蠕变稳态(第二)阶段在整个蠕变寿命里占据了大部分的比例,在此阶段蠕变曲线进入平台区,合金的蠕变变形量几乎没有增长,而蠕变速率则在迅速变小后始终稳定在最小蠕变速率附近。可以认为,某种蠕变硬化机制的出现使合金的蠕变变形进入了停滞状态。显而易见,最小蠕变速率随着外加应力的增大而增大。最小蠕变速率所对应的蠕变应变量(即由减速阶段向加速阶段转变的临界应变)也随着应力的增大有小幅的增长,但总体而言变化较小,临界应变的数值始终保持在(1±0.2)%。

(4)在1000℃,160 ~220MPa 条件下,合金的断裂伸长量范围为20% ~40%。另外,合金伸长量表现出了随外加应力降低、寿命增长而逐渐变小的趋势(见图1a)。

2.2 高温蠕变过程中的组织演化

2.2.1 γ'相的定向粗化行为

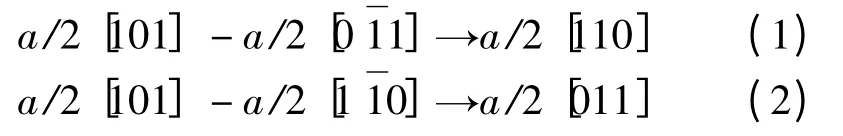

实验合金在1000℃蠕变实验中发生了γ'相定向粗化,即形筏现象。图2 给出了合金在1000℃/200MPa 蠕变实验中的γ'相形貌演化进程(深色部分为γ'相)。实验合金属于负错配度合金,因此在拉应力作用下形成了垂直于外加应力方向的筏形组织。结合中断实验可以看出,γ'相在蠕变初始阶段迅速发生定向粗化,在蠕变稳态阶段初期已形成完善的筏形组织,并在整个蠕变过程中基本保持结构完好。

由图2 可以看出,随着蠕变实验的进行,γ'筏形厚度逐渐增加,筏形组织之间开始互相连通,这导致在蠕变中后期合金组织呈现出γ'相包围γ 基体的形态,并随着蠕变的加速而更加显著,这种现象称为拓扑结构倒置(topological inversion)。

2.2.2 蠕变过程中的位错组态演变

2.2.2.1 位错类型

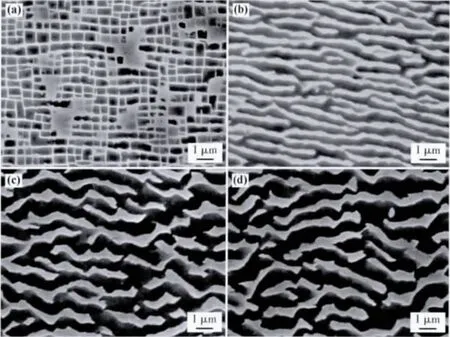

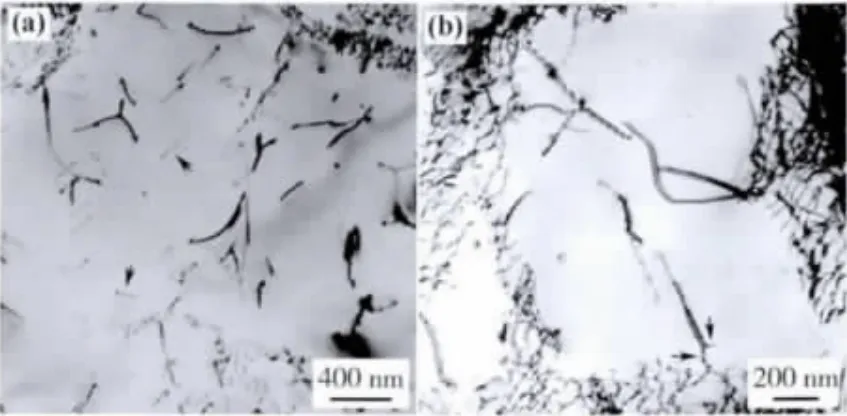

由图3a,b 可以看出,合金在1000℃蠕变中形成了γ/γ'界面位错网络,位错网络的形成源自γ/γ'界面位错之间的反应。在蠕变初始阶段{111}系位错大量开动,位错环以螺型位错为先导,以滑移、交滑移的方式在基体中运动,位错环中的60°位错大量沉积于γ/γ'界面处,这为位错网络的形成提供了界面位错。由于界面位错的多半平面位于γ'相内,因此其具有破坏γ/γ'共格关系,缓解两相错配应力的作用。由于不同滑移面的界面位错会在降低界面能和位错本身能量降低的驱动下发生如下类型反应:

在全部四个{111}面上的蠕变位错全部开动并发生反应的情况下,稳定的界面位错网络将得以迅速形成。实验合金在1000℃蠕变实验中的位错网络形成比较迅速,在γ'相形筏完成、蠕变开始进入第二阶段时,两相界面处就已经形成了较为规则的位错网,且位错网络的稳定性和规则程度也随着蠕变过程的继续逐渐提高。通常认为,位错网络具有阻碍位错运动,使蠕变速率降低的作用。近年来一些研究工作证明[15]:网络中的位错间距越小,位错网对位错运动的阻碍作用越大,合金蠕变强度也就越高。

图2 实验合金在1000℃/200MPa 蠕变过程中的γ'形貌演化Fig.2 γ' morphology evolution after creep test at 1000℃/200MPa (a)0.8h,ε=0.38%,primary creep;(b)50 h,ε=1.22%,steady creep;(c)105h,ε=6.14%,tertiary creep;(d)ruptured,ε=21.5%

图3 γ/γ'界面位错网络Fig.3 γ/γ' interfacial dislocation network at 1000℃/200MPa(a)50 h,ε=1.22%,steady creep;(b)ruptured,ε=21.5%

在图3b 中可以看到,在位错网中存在一种具有较大长度的沉积位错(箭头指出处),TEM 观察显示其位向关系应为〈110〉方向。该类型位错是基体中{111}面内的螺型位错运动,并在沉积于位错网后发生柏氏矢量变化形成的。

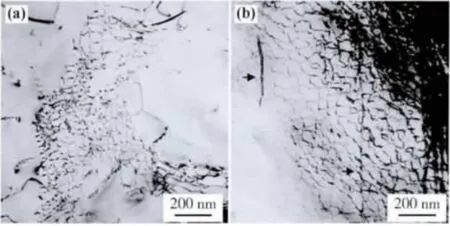

筏形结构的形成封闭了平行于应力方向的基体通道,位错在基体中的运动受到阻碍,位错以超结构位错形式进入γ'相内成为蠕变的主要回复机制。在本实验中,共观察到了两种主要超位错形式。

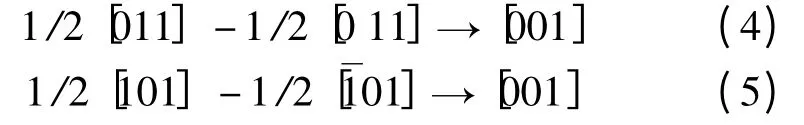

图4 高温蠕变断裂后γ'相内部位错组态Fig.4 Dislocation structure in γ' phase after creep-rupture at 1000℃/200MPa (a)105 h,=6.14%,tertiary creep;(b)ruptured,ε=21.5%

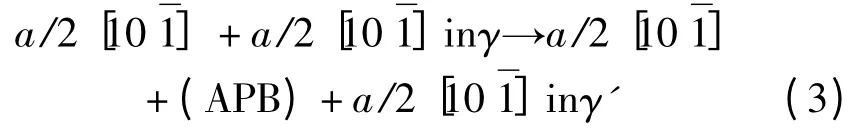

图4a 给出了实验合金在1000℃/200MPa 蠕变断裂后的位错组态。可以看到,在γ'相内部存在一种超结构位错(箭头所指),该位错具有互相垂直的两种位向关系。就形貌而言这种位错比较短小,位错线呈锯齿状,这说明该位错处于严重倾斜状态。根据电子衍射原理采用两种操作矢量分析得知:该超位错应由柏氏矢量b =或]的螺型位错组成。其形成机制大致可以描述为:基体位错环在运动过程中与γ/γ'界面相遇,具有螺型性质的位错分量沉积于γ'相表面,当第二个基体位错环再次与γ/γ'界面相遇时,新的螺型位错分量同样停留于γ'相表面处,两个具有同样柏氏矢量的位错即可以在反相畴连接下进入γ'内部,可用下式对该过程进行表述:

除上述的螺型位错之外,实验合金在高温蠕变过程中还有一种主要的回复机制,即[001]刃型位错,如图4b 所示,该超位错属于位于(001)面内,就形貌而言一般具有较长而直的形态和较强的对比度。由图中箭头所指可以看出[001]型超位错是由两个基体位错通过组合形成的,通过位错消像判据可知其组成基体位错具有不同的柏氏矢量,它们可以通过以下方式进行组合:

[001]刃型位错与上节所述螺型位错对最大的不同在于其组成位错具有不同的柏氏矢量,因此其并不能以简单的APB 连接的方式构成和进行滑移运动。而其形貌笔直,基本没有出现锯齿型波动现象,这也说明它的运动能力确实较低。[001]型超位错是以攀移与滑移通过复杂方式组合而进行运动,该过程对空位扩散过程有较大的依赖性,因此它也是高温蠕变行为中特有的一种超结构位错。

2.2.2.2 蠕变过程中的位错组态演变

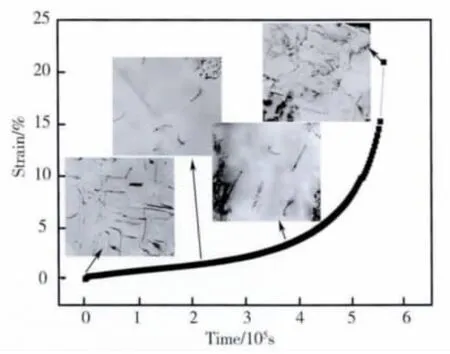

图5 给出了由中断实验得到的1000℃/200MPa蠕变各阶段位错组态情况。可以看到,在蠕变初始阶段,a/2〈011〉系基体位错主要以滑移和交滑移的方式进行运动,位错密度较低,并没有观察到位错缠结成网的现象,此时γ'相仍保持立方体形态。在稳态蠕变阶段,γ/γ'界面处已经形成了比较稳定的位错网络,此时γ'相中只有极少量的超位错切割现象,且以螺型位错对为主,这是此阶段的主要回复机制。当蠕变处于第三阶段早期时,位错网的形态依然完好,γ'相中的切入位错数量开始有所增加,但总量仍然较低,此时位错组织上的一个明显变化是γ'相内部开始出现[001]型位错。蠕变断裂后,γ'相内部的超位错数量急剧增多,这说明在蠕变第三阶段,以[001]型位错切割γ'相为主的蠕变回复机制全面开动,造成合金变形量增大,最终导致合金断裂。

2.3 分析与讨论

单晶高温合金的蠕变行为通常会根据应力、温度条件的改变而表现出截然不同的变形与断裂机制。概括而言,在低温高应力条件下,位错会在高外加应力的作用下以层错、位错对或两者结合的方式切入γ'相,而随着温度升高和应力水平降低,合金中的元素扩散能力增强,位错则会更多的以攀移、Orowan 绕过等方式越过沉淀相来完成变形。当实验温度进一步提高到1000℃以上时,蠕变机制会再次发生变化。本章中实验合金的微观变形特征即具有一定的代表性,其主要表现为以下几个方面:即位错在基体内的运动和位错网络的形成、超结构位错对γ'相的切割、γ'相的定向粗化(形筏)和孔洞的萌生与长大。在1000℃,160 ~220MPa 应力范围内,实验合金都表现出了以上一系列单晶合金高温低应力蠕变所具有的典型变形特征。

图5 实验合金在1000℃/200MPa 蠕变过程中的位错结构变化Fig.5 Combination of creep curves with microstructural evolution during the creep at 1000℃/200MPa

初始阶段蠕变的控制因素是{111}面内的a/2〈110〉型位错环在垂直于外加应力[001]方向的横向基体通道内的滑移,这是因为在此处外加应力与γ/γ'两相错配应力对位错的作用方向相同。γ'相形筏造成的横向基体通道变宽会进一步促进位错环的运动。位错产生与开动受到温度的影响。随着位错运动、宏观变形量不断累积,位错环中的刃型位错部分会在γ'相表面大量沉积,形成60°位错并起到缓解两相错配应力的作用。在蠕变初始阶段末期,大量界面位错存在时γ'相发生弹性形变,这导致γ'相对γ 基体的错配应力由压应力转变为拉应力,位错的运动开始减慢。初始阶段蠕变带来的结果是:基体位错在两相界面大量沉积开始形成位错网,γ'相转变为筏形组织,蠕变速率在位错网络的影响下逐渐变小。

随着基体位错运动的阻力增大,初始阶段蠕变的变形速率放缓,蠕变开始进入稳态阶段。在蠕变稳态阶段内,筏形组织完全阻隔了纵向基体通道,使位错无法以绕过γ'相的方式继续运动。此时维持变形的一项重要回复机制是位错以成对结构进入γ'相内部。如前所述,在合金高温蠕变稳态阶段,位错会以螺型位错对和[001]超位错的形式切割筏形组织。切入γ'相内部的超位错会与筏形组织另一侧的具有相反方向的超位错相遇湮灭,这是蠕变稳态阶段的主要回复机制。

3 结论

(1)实验合金的高温蠕变曲线表明:合金蠕变速率呈现出先减小再增大的变化趋势,当应变量达到一定临界值(1 ±0.2)%后,变形速率迅速上升,蠕变进入第三阶段。

(2)合金在高温蠕变初始阶段的主要变形机制为a/2〈110〉{111}型位错环在基体内运动。随着位错网络和筏形组织的形成,位错运动受到阻碍,蠕变进入稳态阶段。

(3)合金在高温蠕变稳态阶段的主要变形机制为位错切割γ'相,切割位错主要有螺型位错对和[001]超位错两种形式。

[1]REED R C. The superalloys:Fundamentals and applications[M]. Cambridge,UK:Cambridge University Press,2006.

[2]TIN S,POLLOCK T. Predicting freckle formation in single crystal Ni-base superalloys[J]. Journal of Materials Science,2004,39(24):7199 -7205.

[3]梁春华,李晓欣. 先进材料在战斗机发动机上的应用与研究趋势[J].航空材料学报,2012,32(6):32 -36.(LIANG C H,LI X X. Application and development trend of advanced materials for fighter engine[J]. Journal of Aeronautical Materials,2012,32(6)::32 -36.)

[4]马楠楠,陶春虎,何玉怀,等。航空发动机叶片多轴疲劳试验研究进展[J].航空材料学报,2012,32(6):44-49.(MA N N,TAO C H,HE Y H,et al. Research progresses of multiaxial fatigue test methods on blades of aviation engine[J]. Journal of Aeronautical Materials,2012,32(6):44 -49.

[5]SASS V,GLATZEL U,FELLER-KNIEPMEIER M. Creep anisotropy in the monocrystalline nickel-base superalloy CMSX-4[C]//REICHMAN S,DUHL D N,MAURER G,et al. Superalloys 1988. Champion,PA:TMS,1996:283 -290.

[6]RAE C,REED R. Primary creep in single crystal superalloys:Origins mechanisms and effects[J]. Acta Materialia,2007,55(3):1067 -1081.

[7]RAE C M F,REED R C. The precipitation of topologically close-packed phases in rhenium-containing superalloys[J]. Acta Materialia,2001,49(19):4113 -4125.

[8]NABARRO F R N,De VILLIERS F. Physics of creep and creep-resistant alloys[M]. CRC,1995.

[9]CARON P,KHAN T. Improvement of creep strength in a nickel-base single-crystal superalloy by heat treatment[J].Materials Science and Engineering,1983,61(2):173 -184.

[10]HOPGOOD A,MARTIN J. The creep behaviour of a nickel-based single-crystal superalloy[J]. Materials Science and Engineering,1986,82:27 -36.

[11]POLLOCK T,ARGON A. Creep resistance of CMSX-3 nickel base superalloy single crystals[J]. Acta Metallurgica et Materialia,1992,40(1):1 -30.

[12]MAYR C,EGGELER G,WEBSTER GA,et al. Double shear creep testing of superalloy single crystals at temperatures above 1000 ℃[J]. Materials Science and Engineering (A),1995,199(2):121 -130.

[13]PROBST-HEIN M,DLOUHY A,EGGELER G. Interface dislocations in superalloy single crystals[J]. Acta Materialia,1999,47(8):2497 -2510.

[14]ZHANG J X,WANG J C,HARADA H,et al. The effect of lattice misfit on the dislocation motion in superalloys during high-temperature low-stress creep[J]. Acta Materialia,2005,53(17):4623 -4633.

[15]ZHANG JX,MURAKUMO T,HARADA H,et al. Dependence of creep strength on the interfacial dislocations in a fourth generation SC superalloy TMS-138[J]. Scripta Materialia,2003,48(3):287 -293.