不同工艺粉末对超音速火焰喷涂WC-10Co-4Cr涂层性能的影响

2013-11-16刁望勋王志雄高俊国王长亮郭孟秋

刁望勋, 王志雄,2, 高俊国, 王长亮, 郭孟秋, 刘 超

(1. 北京航空材料研究院,北京100095;2. 中国石油大学(北京)材料科学与工程系,北京102249;3. 中国石油集团渤海石油装备制造有限公司第一机械厂,河北沧州062658)

超音速火焰喷涂(HVOF)是近年来发展的一种热喷涂工艺,它具有焰流温度较低(2800℃左右)、焰流速率高(最高可达2400m/s)的特点,由此制备的涂层具有致密度高,氧化物含量低,涂层与基体结合强度高等特点[1]。超音速火焰喷涂制备WC-Co 涂层具有致密、耐磨性好、与基体结合强度高等特点[2,3],在航空、电力、冶金、石油化工、包装印刷等领域得到广泛应用。超音速火焰喷涂制备的WC-CoCr 涂层相比于WC-Co 涂层具有更优越的耐冲蚀耐腐蚀性能[4]。在相同的喷涂工艺条件下,粉末的性能直接影响涂层性能,而粉末的生产制备工艺是影响粉末性能的关键因素之一。

WC-10Co-4Cr 金属陶瓷粉末的制备方法主要有两类:烧结破碎、团聚烧结。其中烧结破碎工艺制备的粉末为块状,松装密度较大、流动性较差;团聚烧结工艺制备的粉末为球形,具有较好的流动性能[5]。

本工作选用两种成分相同但制备工艺不同的商用WC-10Co-4Cr 粉 末,即AMPERIT®554. 074 和AMPERIT®558.074 分别简称554 和558 喷涂粉末,采用超音速火焰喷涂(HVOF)设备进行了相应涂层的制备。对比分析了两种粉末的物理性能及其所制备涂层的微观结构、硬度和耐冲击磨损性能。

1 实验材料及方法

1.1 实验材料

本实验基体材料选用300M 钢,喷涂材料选用554 和558WC-10Co-4Cr 粉末,前者为烧结破碎工艺制备,后者为团聚烧结工艺制备。电镜试样、硬度试样的尺寸为25 mm ×10 mm ×1 mm;冲击磨损试样尺寸为:50 mm×50 mm×3 mm;结合强度试样尺寸为:φ25.4 mm×60 mm。

1.2 实验方法

采用DJ2700 超音速喷涂(HVOF)设备制备涂层。喷涂前先用丙酮进行超声除油,用46 目的棕刚玉磨料对试样表面进行粗化处理,然后采用压缩空气除掉基体表面镶嵌的砂粒。

采用FEI Quanta 600 型电子扫描显微镜(SEM)观察粉末及其涂层的显微结构和形貌以及冲击磨损后的形貌。采用激光粒度分布仪(Hydro 2000MU(A))测两种粉末的粒度分布,依据GB1479—1984《金属粉末松装密度的测定》测两种粉末的松装密度。采用D/Max-RB 型X 射线衍射仪(XRD)分析粉末及其涂层的物相组成。

采用灰度法测定涂层横截面的孔隙率,试样测试前按金相制样标准进行研磨和抛光,涂层的孔隙率值取10 次测量数据的平均值。采用STRUERS Duramin-5 显微硬度仪测显微硬度,试验载荷为300 g,加载时间为15 s,按金相制样标准对检测面进行研磨和抛光,涂层显微硬度值取10 次测量数据的平均值。结合强度测试参照ASTMC-633-01 中规定的对偶件拉伸实验法,采用E7 胶将涂层试样与喷砂后的45 钢对偶件粘接,经固化后在万能拉伸试验设备上进行,试样的拉伸速率为1 mm/min。两种涂层的结合强度值均为3个测试数据的平均值。

冲击磨损实验参照ASTM G76—95 标准,在实验室自制的冲击磨损试验机上进行,实验条件为常温大气环境,磨料为棕刚玉,粒度为100 目,压缩空气压力为0.2 MPa,冲击角度分别为30°,45°和90°。每50 g磨粒量为一个冲蚀单位,采用精度为0. 1 mg 的BS210S 型分析天平称量试样的冲蚀磨损质量损失。

2 实验结果与讨论

2.1 粉末的化学成分及显微形貌

表1 为两种粉末的化学成分,可以看出两种粉末的化学成分基本一致,但是破碎法制备的554 粉末的元素Fe 含量略高。

图1 为两种喷涂粉末的扫描电子显微(SEM)图像。可以看出,554 粉末具有明显的破碎烧结工艺特征,形状主要为多棱角的不规则块状,颗粒密实且大小较为均匀;558 粉末的形状主要为圆球形,球化度较高,颗粒较为疏松。图2 为两种粉末的截面形貌图,可以看出:两种粉末的内部WC 均匀弥散分布于粘结相中,且WC 颗粒尺寸大小相当,分布较为均匀,大概在1μm 左右(图2 中明亮的颗粒),但554粉末内部仍较密实,558 粉末则较为疏松。

图1 两种粉末微观形貌图Fig.1 Surface morphologies of different kinds of powder (a,b)554;(c,d)558

2.2 粉末松装密度及粒度分布

表2 为两种粉末的粒度特征及松装密度,可看出粉末554 的松装密度比粉末558 大,即粉末554比粉末558 密实。比较两种粉末的粒度特征可以发现,粉末554 的边界粒径d10较小,中值粒径d50与边界粒径d90较大,说明粉末554 的粒径分布范围比粉末558 宽。

表2 粉末的粒度特征及松装密度Table 2 The characteristic and incompact densities of different kinds of powder

图3 为两种粉末的粒度分布图。可以看出,两种粉末粒径在30 ~45 μm 的粉末所占的比例相差不大,均在25 ~30 μm 这个粒径范围内所占比列最高。粉末554 中粒径在45 ~70 μm 这个粒径范围内所占比例要比粉末558 高,说明粉末554 中大粒径粉末含量高于粉末558。

图2 两种粉末截面形貌图Fig.2 Cross-sections of different kinds of powder (a,b)554;(c,d)558

图3 两种粉末的粒度分布Fig.3 Granularity distribution of different kinds of powder

2.3 粉末及其涂层的XRD 分析

图4 为两种粉末及其涂层的XRD 谱图,可以看出两种粉末的相组成基本相同,均为WC、Co 和Cr相;两种涂层的相组成基本一致,主要为WC、CrCo相、W2C。W2C 和CrCo 合金相是喷涂过程中产生的新相,W2C 是由于在喷涂火焰的高温氧化气氛中WC 易脱碳分解而产生的,而CrCo 相则是由于高温环境下Co,Cr 粉末合金化形成的。

2.4 涂层显微结构及孔隙率

图4 两种粉末及其涂层的XRD 图Fig.4 XRD spectra of different kinds of powder and their as-sprayed coatings

图5 为两种涂层的扫描电镜(SEM)形貌图,可以看出涂层为典型的层状结构,组织致密,基体及涂层内部结合良好。图6 为涂层554 能增分析结果,其中图6a 为图5a 所示区域成分,主要为C,W 元素,图6b 为图5b 所示区域成分,主要为C,W,Co 元素和少量Cr 元素。SEM 谱图(图5)结合能谱分析结果(图6)得出,图5 中所示白色A 为细小的WC硬质相,灰色B 为CoCr 相。两种涂层中WC 均匀的分布于CoCr 粘结相中,这些弥散分布的WC 相保证了涂层高的硬度和好的耐磨性。可以看到,这两种涂层中均分布有少量的孔隙,这些孔隙主要是喷涂粒子的相互搭接堆积与熔融粒子的体积收缩,以及喷涂时溶解于熔融粒子中的气体在涂层冷却至室温后析出等原因造成的。由灰度法测得的两种涂层的孔隙率,涂层554 为0.697%,涂层558 为0.506%。这是由于粉末554 为多棱角的块状,喷涂时喷涂粒子压扁搭接时留有的空隙较多,而粉末558 多为圆球状,压扁搭接时留有的空隙较少造成的。

图5 两种涂层的截面貌图(a),(b)为544涂层;(c),(d)为558涂层Fig.5 Cross-sections of the two coatings;(a)and(b)554 coating;(c)and(d)558 coating

图6 涂层554能谱分析结果 (a)图5中A区域;(b)图5中B区域Fig.6 Energy Dispersive Spectroscopy (EDS) of the 554 coating (a)section A(Fig 5);(b)Section B(Fig 5)

2.5 涂层的硬度与结合强度

表3 为两种涂层位相同涂层深度的显微硬度值,可以看出两种涂层的平均显微硬度均较高,其中涂层558 平均显微硬度为1303HV0.3,高于涂层554 均值1269 HV0.3。两种涂层硬度值分布较为均匀,个别位置显微硬度值较低,是由于测量位置中包含孔隙造成的。

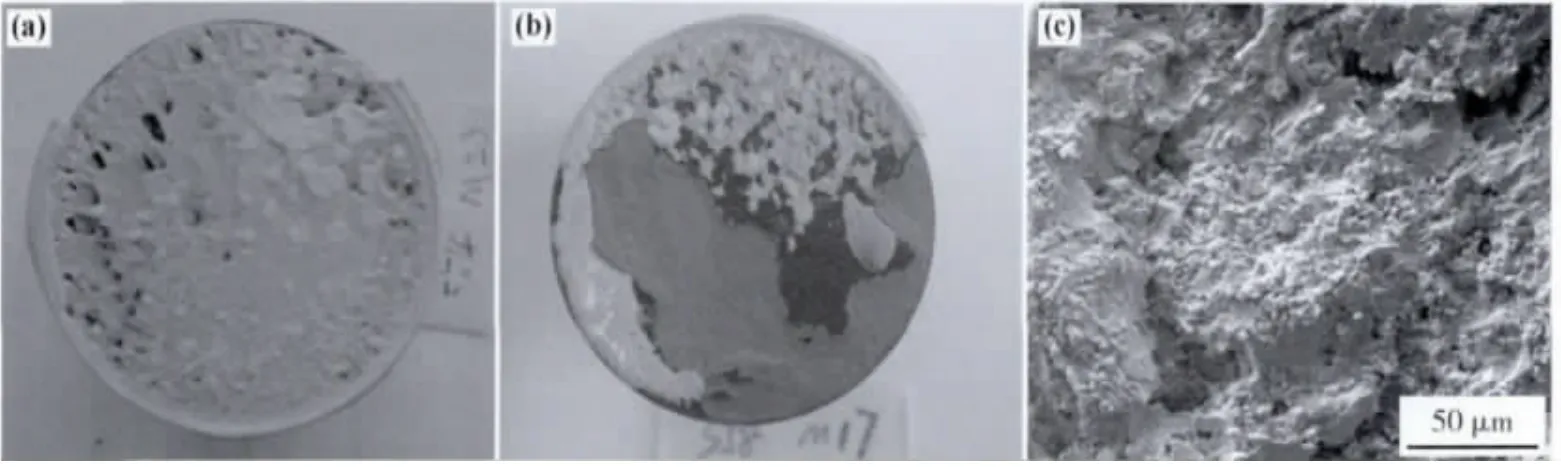

表4 为两种涂层的结合强度。可以看出两种涂层的结合强度值都很高,且涂层554 略高于涂层558,其中涂层554 的三个试样全为胶断(见图7a),而涂层558 的三个试样均为涂层断(见图7b)。通过分析涂层558 拉断断口的SEM 图(图7c)发现,断口的裂纹源主要是涂层中的粒子与粒子扁平状搭接时留有的孔隙,由于涂层是机械结合伴有少部分冶金结合,在较大拉应力载荷作用下,这些孔隙处率先产生裂纹,继续加载,裂纹贯穿整个粒子与粒子搭接的表面,然后整颗WC-Co 颗粒拉裂脱落,最终导致涂层断裂。如图7c 中整颗粒子断裂的凹坑。涂层554 的粉末为密实的块状,虽然导致其孔隙率较大,但是相比于疏松的圆球状粉末558,其粒度分布较广,粗颗粒较多,这些粗颗粒粒子质量较大,喷涂时动能比较大,在撞击基体或者涂层而变扁平时,产生的冲量也较大,增强了涂层内粒子与粒子的结合能,所以其结合强度比涂层558 要高。

2.6 涂层的耐冲击磨损性能

图8 为两种涂层不同攻角下的抗冲击磨损曲线,可以看出,涂层558 的冲击磨损质量明显低于涂层554,两种涂层的冲击磨损质量在0 ~90°范围内呈线性增长趋势。HVOF 涂层的耐冲击磨损性能主要与涂层的结合强度、硬度、孔隙率、涂层粉末颗粒大小及碳化物颗粒大小和含量等因素有关[6]。两种涂层有着脆性材料的典型特征,其最大冲击磨损率出现在接近90°攻角处[7]。

表3 两种涂层的硬度Table 3 The hardness of the two coatings

表4 两种涂层的结合强度值Table 4 The bonding strength of the two coatings

图7 两种涂层的结合强度断口形貌图 (a)涂层554 结合强度断口宏观形貌图;(b)涂层558 结合强度断口宏观形貌图;(c)涂层558 结合强度断口表面微观形貌图Fig.7 The bonding strength fracture morphology (a)554 coating;(b)558 coating;(c)the surface SEM of bonding strength of 558 coating

图8 两种涂层不同攻角的抗冲击磨损曲线Fig.8 Different jet angles of erosion wear-resistance of the two coatings

图9 为两种涂层不同攻角的冲击磨损表面形貌图,可以看出,两种涂层冲击磨损后的表面凹凸不平,有很多冲击凹坑,凹坑周围有磨粒冲刷和涂层剥离的痕迹。其中30°和45°攻角时表面还有很多犁削沟,而90°攻角时基本没有犁削沟,但是其冲击凹坑多且深。

涂层的冲击磨损是由具有一定动量的磨粒冲击涂层的表面而引起材料脱离母体的流失过程[8]。磨料颗粒对涂层表面的作用主要表现在犁削和锤击两个方面;而涂层在冲击磨损时表现为片层状的涂层组织疲劳剥落和微切削两种失效方式。其一,高速冲击的磨粒对涂层表面的锤击导致其涂层内部产生疲劳应力,而涂层内呈较弱机械结合的粒子与粒子搭接界面以及片层间存在氧化夹杂和孔洞等缺陷,一方面容易形成应力集中,另一方面涂层的层间结合强度远小于涂层扁平状粒子本身的断裂强度,因此,在大量粒子连续冲击下容易形成疲劳裂纹,裂纹沿涂层内部的亚表面或界面快速向涂层内部扩展,当裂纹扩展与另一裂纹相遇时,即造成涂层层片状剥落[9]。其二,冲击磨损过程中,磨料颗粒首先切削掉硬度较软的金属黏结相(CoCr 相),使碳化物(WC)暴露于涂层表面随后受颗粒的冲击作用而脱落[10]。另外,涂层层片状疲劳剥落导致试样的磨损质量损失远比磨料颗粒犁削引起的磨损质量损失要大,可以认为HVOF WC 金属陶瓷涂层的冲蚀磨损主要受涂层中片层状疲劳剥落的制约[11,12]。

不同的冲击角度,磨料粒子对涂层表面的犁削和锤击效果有所不同。因此,本实验中两种涂层以及其各个攻角出现的表面显微形貌和冲击磨损质量损失有所不同。

涂层554 疲劳剥落较明显,冲击凹坑较多较深(见图9a,c,e),冲击磨损质量损失也较大(见图8)。30°,45°攻角时,涂层的冲击磨损表现为疲劳剥落和微切削两种失效方式,磨料颗粒的切向分速度主要产生切削效应,垂直分速度主要产生锤击效应。因此我们可以看到,其表面既有冲击凹坑,也有犁削沟(图9a,b,c,d)。45°攻角时,其垂直分速度比30°攻角时大,所以其疲劳剥落较30°明显(见图9c,d),冲击磨损质量损失也较大(见图8)。而90°攻角时,磨料颗粒对涂层的冲击磨损主要表现为锤击效应,此时涂层的冲击磨损失效主要表现为疲劳剥落(见图9e,f),都有因磨粒垂直冲击而形成的凹坑,也可看到大片涂层剥落的痕迹,而且凹坑内还有与粘结相未充分熔合的细小的WC 颗粒,但整体显得熔化较好,韧性较好。因90°攻角时,涂层的冲击磨损主要表现为片层状疲劳剥落,所以其质量损失最大(见图8)。

图9 (a),(c),(e)分别为涂层554 在30°,45°,90°攻角时冲击磨损SEM 表面形貌;(b),(d),(f)分别为涂层558 在30°,45°,90°攻角时冲击磨损SEM 表面形貌Fig.9 (a),(c),(e)is coating 554 at jet angles 30°,45°and 90°surface morphologies after erosion wear;(b),(d),(f)is coating 558 at jet angles 30°,45°and 90°surface morphologies after erosion wear

3 结论

(1)两种工艺制备的粉末XRD 相结构基本一致。团聚烧结制备558 粉末主要呈疏松的圆球状;烧结破碎制备的554 粉末主要呈密实的多棱角块状,松装密度较大、粒度分布宽。

(2)两种制备工艺的粉末制备的涂层,均为WC颗粒均匀分布于CoCr 黏结相中。涂层558 的显微硬度和孔隙率分别优于涂层554。两种粉末制备的涂层结合强度值都很高,554 粉末略好。

(3)两种HOVF 涂层在冲击磨损时表现为切向上的微切削失效和垂直向上的疲劳剥落失效,在30°,45°,90°攻角时,其失效表面形貌和效果相差较大,冲击磨损质量损失随攻角呈上升趋势。涂层558 在各个攻角的冲击磨损质量损失都较小,其抗冲击磨损性能优于涂层554。

(4)团聚烧结制备的558 粉末制备的HVOF 涂层的综合性能较优于烧结破碎制备的554 粉末。

[1]张敬国.WC17%Co 热喷涂粉末及其耐磨涂层制备的研究[D].长沙:中南大学,2005.

[2]SAHRAOUI T,GUESSASMA S,JERIDANEA M A,et al.HVOF sprayed WC-Co coatings:Microstructure,mechanical properties and friction moment prediction[J]. Materials and Design,2010,31:1431 -1437.

[3]崔永静,王长亮,汤智慧,等,超音速火焰喷涂WC-17Co涂层微观结构与性能[J].材料工程,2011(11):85 -88.(CUI Y J,WANG C L,TANG Z H,et al. Microstructure and performance of WC-17Co coatings fabricated by high velocity oxy-fuel spraying[J]. Journal of Materials Engineering,2011 (11):85 -96. )

[4]GHABCHI A,VARIS T,TURUNEN E,et al. Hannula.Behavior of HVOF WC-10Co4Cr coatings with different carbide size in fine and coarse particle abrasion[J]. Journal of Thermal Spray Technology,2010,19 (1):368 -375.

[5]吴子健,吴朝军,曾克里,等.热喷涂技术与应用[M].北京:机械工业出版社,2005.87 -90.

[6]纪岗昌,李长久,王豫跃,等.喷涂工艺条件对超音速火焰喷涂Cr3C2-NiCr 涂层冲蚀磨损性能的影响[J].摩擦学学报,2002,22(6):424 -430.(JI G C,LI C J,WANG Y Y,et al. Effect of spray conditions on erosion performance of high velocity oxygen fuel sprayed Cr3C2-NiCr coating [J]. Tribology,2002,22(6):424 -430.)

[7]李诗卓,董祥林. 材料的冲蚀磨损与微动磨损[M]. 北京:机械工业出版社,1987:48 -90.

[8]LIU Y R,TRAUGOTT E F,ANDREW D. Comparison of HVOF and plasma sprayed alumina / titania coatings microstructure,mechanical properties and abrasion behavior[J]. Surface and Coatings Technology,2003,167 (7):68 -76.

[9]纪岗昌,王豫跃,李长久,等.超音速火焰喷涂涂层冲蚀磨损特性[J].西安交通大学学报,2003,34(5):59 -64.(JI G C,WANG Y Y,LI C J,et al. Erosion of high velocity oxy-fuel sprayed coatings[J]. Tribology,2003,34(5):59 -64.)

[10]王引真,孙永兴,曹文军. 超音速火焰喷涂工艺参数对涂层孔隙率和耐冲蚀性能的影响[C]//李长久,徐可为.第五届全国表面工程学术会议论文集. 西安:中国机械工程学会表面工程分会,2004:168 -171.

[11]张清.金属磨损和金属耐磨材料手册[M]. 北京:冶金工业出版社,1991:79 -85.

[12]朱子新,徐滨士,马世宁,等.高速电弧喷涂Fe-Al / WC复合涂层的摩擦学特性[J].摩擦学学报,2003,23(3):175 -177.(ZHU Z X,XU B S,MA S N,et al. Tribological properties of Fe-Al/WC composite coating prepared by high velocity arc spraying[J]. Tribology,2003,23(3):175 -177.)