搅拌摩擦加工对活塞用铸铝微观组织的影响

2013-11-16李敬勇

李敬勇, 卓 炎

(江苏科技大学 先进焊接技术省级重点实验室,江苏 镇江212003)

1999年,自美国密苏里大学的R S MISHIRA 将搅拌摩擦焊应用于7075 铝合金搅拌摩擦超塑性处理实验[1],并由此提出了搅拌摩擦加工(Friction Stir Processing,简称FSP)的新型材料改性与制备新技术[2]。

搅拌摩擦加工技术是一种基于搅拌摩擦焊思想的热机械处理技术,其通过搅拌头高速旋转,与加工区材料摩擦产生摩擦热,使其达到热塑化软化状态,同时,在轴肩和搅拌针的联合机械作用下,加工区材料产生剧烈的塑性变形、流动转移和机械破碎等[3],实现微观结构的致密化、均匀化和细化,从而提高合金的力学性能和延展性,甚至取得超塑性[4]。

搅拌摩擦表面改性技术继承搅拌摩擦焊优异的特性和独特的优点,已成为搅拌摩擦技术和表面工程技术新的发展方向之一[5,6]。搅拌摩擦表面改性技术可以显著细化材料表层组织,形成具有梯度结构和无界面的表面改性层和颗粒增强复合表层(通过塑性流动嵌入陶瓷颗粒等),进而显著提高铝、镁、钛轻合金和钢表面的硬度和耐磨性以及材料的整体强度和塑、韧性。搅拌摩擦加工技术独特而显著的优势使得其在表面晶粒细化[2]、块状材料晶粒细化[7]、耐磨表面复合材料制备[8]、消除铝铸件内部缺陷[9]、材料结构改性[10~12]、细晶超塑性材料制备[8,13~15]和金属基复合材料制备[16,17]等方面具有广阔的应用前景。

活塞位于发动机的心脏,其工作质量的优劣直接影响发动机的性能。随着内燃发动机生产向高速度、低能耗方向发展,采用密度较小的铝合金,可以大大降低活塞的重量及往复运动的惯性力,因此,中、小缸径的中、高速内燃机已逐渐采用铸铝活塞。作为往复运动摩擦副之一的活塞,降低其磨损是提高效率、延长寿命的重要途径。作者试图应用搅拌摩擦加工技术对铸铝活塞进行表面改性处理,以提高其表面硬度和耐磨性。本工作重点探索了搅拌摩擦加工技术对铸铝微观组织的影响。

1 实验过程与方法

1.1 实验材料

实验采用共晶型Al-Si-Cu-Mg 系铸造铝合金ZL109。该合金为常用的铝合金活塞材料,主要用于铸造汽车、拖拉机发动机活塞和其他在250℃以下工作的零件。ZL109 线膨胀系数低,耐热性好,可热处理强化,具有较高的室温和高温力学性能,铸造工艺性能优良,无热裂倾向,气密性高,线收缩小,但有较大的吸气倾向,切削加工性较差、且需变质处理。ZL109 合金化学成分如表1 所示。试件是从直径分别为φ129mm 和φ88mm 圆柱形活塞铸件上切割的圆形试板,试板厚度为6.5mm。

1.2 实验过程

搅拌摩擦加工试验在FSW2-4CX-006 搅拌摩擦焊机上进行。搅拌头材料为H13 热作模具钢。采用的搅拌头主要有两种形式:(1)搅拌头1:轴肩摩擦面为双圆环,轴肩直径φ12mm,搅拌针形状为带螺纹的圆台型,搅拌针直径φ3 ~6mm,长度5.2mm;(2)搅拌头2:轴肩形式为渐开线,轴肩直径φ12mm,无搅拌针。

实验前,对工件表面进行机械清理,然后,将工件用压板紧压于工作台上,以防止工件在加工过程中移动,并保持工件与搅拌头轴线呈垂直状态。表2 列出所采用的实验工艺参数。加工处理后,对搅拌摩擦加工区域进行X 射线无损检测,未发现加工缺陷。

表2 搅拌摩擦处理试验工艺参数Table 2 Parameters of fraction stir processing

沿加工区域横断面截取金相试样,金相试样抛光后采用氢氟酸水溶液腐蚀后,在HAL 1000 型金相显微镜下观察各区域显微组织,用MH-5 型数显显微维氏硬度计定点测定试样截面组织的显微硬度,对比分析搅拌摩擦表面加工对铸铝硬度、显微组织等的影响。

2 实验结果分析

2.1 宏观组织形貌

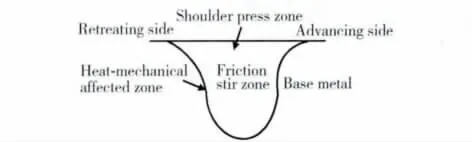

图1 所示为ZL109 搅拌摩擦加工后的宏观组织示意图。搅拌摩擦加工区分为受搅拌头轴肩挤压和摩擦作用的轴肩下压区、受搅拌针机械搅拌作用的搅拌摩擦区受金属机械流动和温度场热联合作用的热机械影响区和未受加工影响的母材区等4个区域,本实验未发现明显的热影响区。

图1 搅拌摩擦加工区域宏观示意图Fig.1 The schematic diagram of friction stir processing

2.2 微观组织分析

2.2.1 搅拌区域微观组织分布

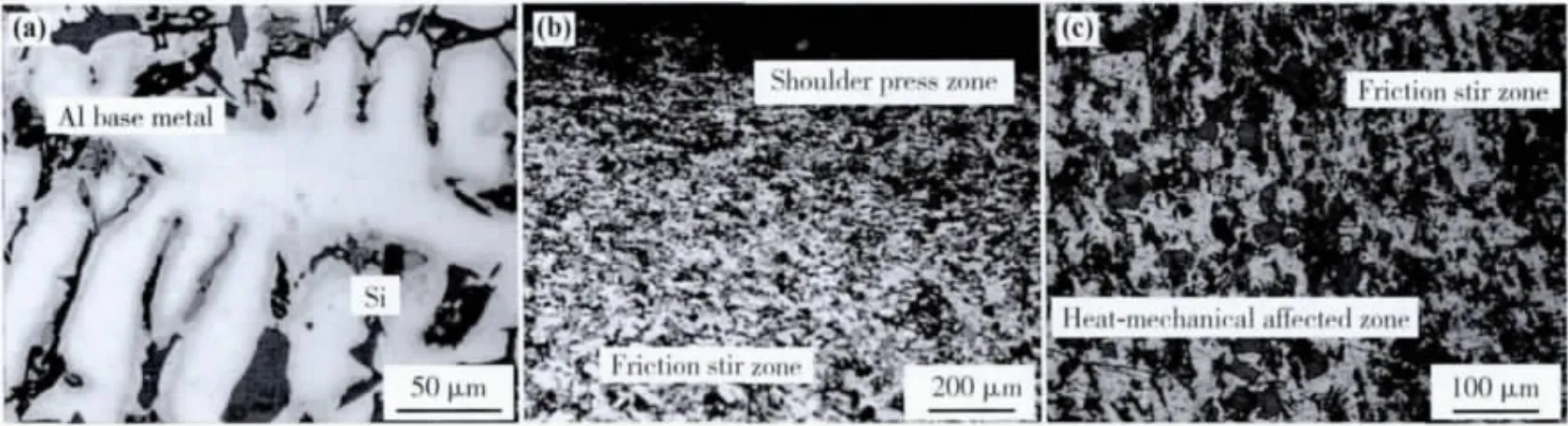

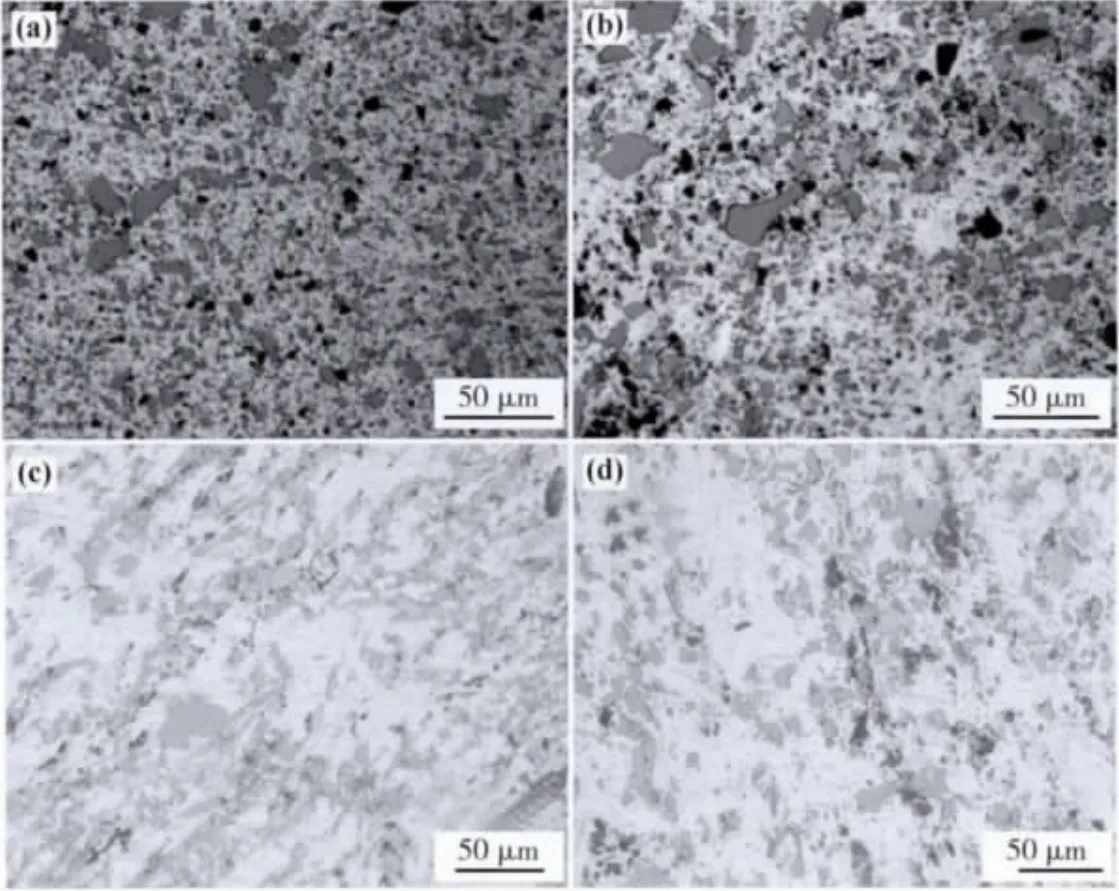

ZL109 合金的母材是由Al 基体和Si 离异共晶组织组成的铸态组织,Al 基体为典型的树枝晶,组织粗大,Si 组织呈块状分布于Al 基体枝晶间,如图2a 所示。

图2b 所示为轴肩下压区和搅拌摩擦区组织。上部为轴肩下压区,晶粒相对细小,下部为搅拌摩擦区,晶粒相对粗大。这是因为轴肩下压区位于搅拌头轴肩的正下方,在轴肩旋转摩擦和移动摩擦的作用下,铝合金表层的粗大晶粒被剧烈破碎,组织变得非常细小。在搅拌摩擦加工过程中,处于搅拌摩擦区的组织在搅拌头摩擦热和机械搅拌的作用下,发生剧烈的塑性变形,产生了细小等轴状的动态再结晶组织。图2c 所示为搅拌摩擦区和热机械影响区组织。热机械影响区在搅拌摩擦加工过程中经受搅拌头旋转摩擦所产生的剪切变形,部分晶粒发生回复和再结晶,基体被显著破碎,Si 颗粒弥散分布在基体上。由于热机械影响区的变形程度较搅拌摩擦区要小,晶粒比搅拌摩擦区粗大。同时,受温度梯度和应变速率的作用,晶粒被拉长,组织呈流线型分布。

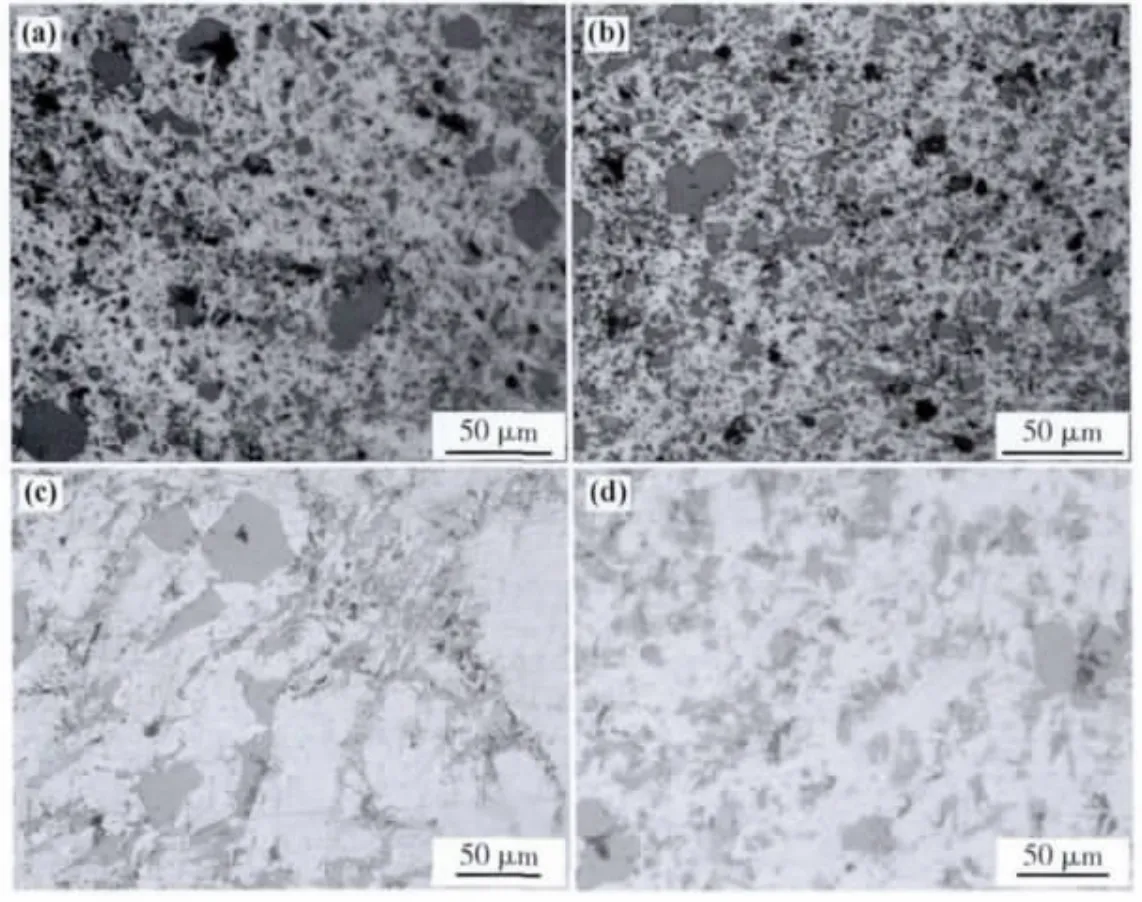

图3a,b 为常规金相显微镜拍摄的1#和3#试样搅拌区组织,图3c,d 为超景深显微镜拍摄的1#和3#试样热机械影响区组织。可以看出,搅拌区硅颗粒更加细小,在基体上的分布也更加均匀。而无论是搅拌区还是热机械影响区,1#试样的晶粒均比3#试样稍大,这是因为1#试样搅拌头转速较大,而焊接速率较小,因此,在加工区产生的摩擦热更多,搅拌区和热机械影响区的温度也更高,从而,使其搅拌区和热机械影响区的晶粒更加易于长大。因此,在确保搅拌摩擦加工过程顺利进行的前提下宜适当减小焊接参数。

图 搅拌摩擦加工各区域组织(a)木材区组织;(b)轴肩下压区和搅拌摩擦去组织;(c)搅拌摩擦区和热机械影响区组织Fig.2 The microstructure of ESP regional organizations (a)base metal;(b)shoulder press zone and stir zone;(c)stir zone and heat-mechanical influence zone

图3 1#和3#试样搅拌摩擦加工区组织 (a)1#试样搅拌区;(b)3#试样搅拌区;(c)1#试样热机械影响区;(d)3#试样热机械影响区Fig.3 Microstructure of fraction stir processed zones of sample 1# and 3# (b)stir zone of sample 1#;(b)stir zone of sample 3#;(d)heat-mechanical affected zone of sample 1#;(d)heat-mechanical affected zaone of sample 3#

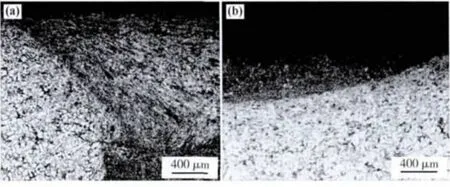

图4 5#和6#试样加工去组织(a)5#试样;(b)6#试样Fig.4 Microstructure of processing zone (a)sample 5#;(b)sample 6#

2.2.2 工艺参数对显微组织的影响

图4 所示为有针搅拌加工的5#试样和无针搅拌加工的6#试样加工区的微区组织。从图4 可以看出,6#试样加工区域明显比5#试样加工区域窄,未出现搅拌摩擦区以及热机械影响区,仅有轴肩下压区。因为试样在平轴肩无针摩擦加工时,只有轴肩的摩擦而缺少搅拌针的机械搅拌和产热作用,所以加工区域窄,加工效果差。

图5a,b 分别为常规金相显微镜拍摄的2#和5#试样搅拌区组织,图5c,d 分别为超景深显微镜拍摄的2#和5#试样热机械影响区组织。比较发现,随着搅拌头前进速度的增大,搅拌摩擦区组织晶粒略有增大,而热机械影响区晶粒则减小。因为搅拌头前进速率增大,搅拌针的机械搅拌作用减小,造成搅拌摩擦区组织晶粒的增大;而于搅拌头前进速率增大,搅拌摩擦输入热量减少,因此,热机械影响区组织晶粒减小。

图5 2#和5#试样搅拌摩擦加工区组织 (a)2#试样搅拌区;(b)5#试样搅拌区;(c)2#试样热机械影响区;(d)5#试样热机械影响区Fig.5 Microstructure of fraction stir processed zones of sample 2# and 5# (a)stir zone of sample 2#;(b)stir zone of sample 5#;(c)heat-mechanical affected zone of sample 2#;(d)heat-mechanical affected zone of sample 5#

2.3 组织显微硬度测试

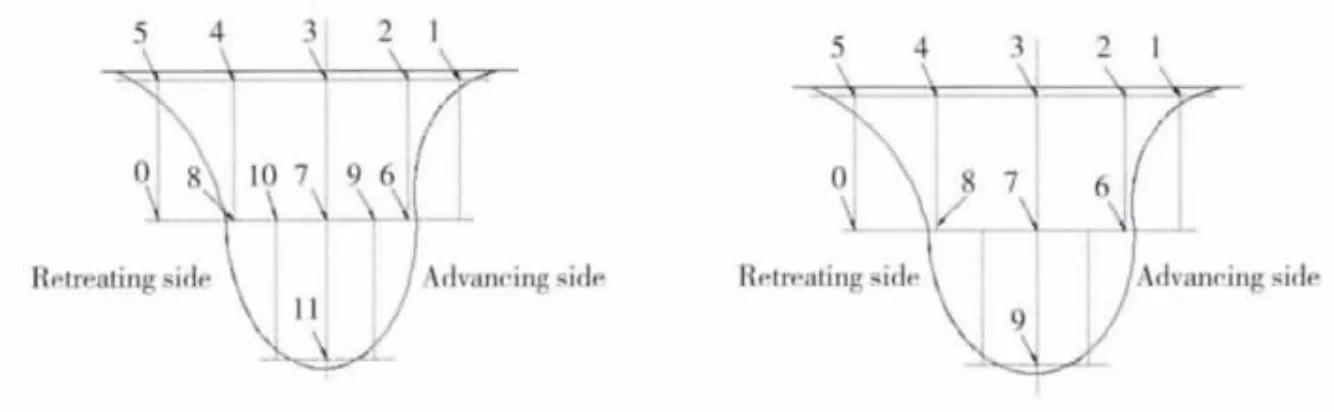

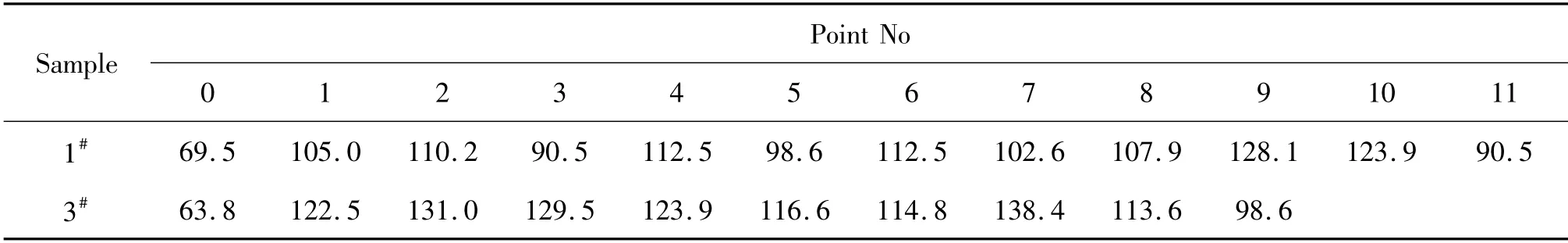

采用网格式取点法测定搅拌摩擦加工各区域显微硬度,如图6 所示。表3 为1#和3#试样搅拌摩擦加工区显微硬度测量位置及测量值。结果显示,搅拌摩擦加工区的硬度值以加工区中心两侧基本对称,硬度分布较为均匀,变化幅度较小,但明显高于母材铝基体的硬度值,而搅拌区前进侧的显微硬度略高于后退侧。

图6 搅拌摩擦加工试样显微硬度测定结果 (a)1#试样;(b)3#试样Fig.6 The microhardness of samples fraction-stir-processed (a)sample 1#;(b)sample 3#

母材区组织主要由粗大的树枝α 相和铝硅共晶结构组成,强化质点分布极不均匀,铝基体硬度值很低,而硅晶粒硬度值则很高。在搅拌区,树枝状铝基体和硅颗粒均被破碎,细小的硅颗粒均匀分布于铝基体上,硬度分布较均匀,变化幅度也比较小。热机械影响区因受到热和力的双重作用,晶粒被拉长或扭曲,生成了许多细小的等轴晶粒,且不同部位的晶粒受到搅拌头的热、力作用不同,晶粒尺寸差异大,变形不均匀,因此,硬度值较为分散,但与搅拌区相比,总体表现为硬度值下降。可见,共晶硅颗粒在基体中的分布对ZL109 铸造铝合金搅拌摩擦加工区域硬度的分布有很大的影响。

表3 搅拌摩擦加工试样显微硬度测定结果Table 3 Micro-hardness of samples fraction stir processed(HV)

3 结论

(1)搅拌摩擦加工过程中,在搅拌头机械搅拌作用下,加工区发生剧烈的塑性变形,粗大的树枝状母材基体组织被显著破碎,受摩擦热影响,搅拌区形成为均匀细小的等轴晶,破碎的硅颗粒均匀地分布于铝基体上。

(2)搅拌头旋转速率过大,前进速率过小,会导致搅拌摩擦区和热机械影响区的晶粒增大;搅拌头前进速率增加,搅拌摩擦区晶粒略有增大,而热机械影响区晶粒则减小;有针搅拌较无针搅拌加工效果更好。

(3)搅拌摩擦加工区的平均显微硬度值显著高于铸态ZL109 铝合金母材基体的平均显微硬度值,且硬度分布较为均匀。

[1]MISHRA R S,MAHONEY M W,MCFADDEN S X,et al.High strain rate superplasticity in a 7075 Al alloy[J].Scripta materialia,2000,42:163 -168.

[2]MISHRA R S,MAHONEY M W. Friction stir processing:A new grain refinement technique to achieve high strain rate superplasticity in commercial alloys[J]. Materials Science Forum,2001,507:357 -359.

[3]马宗义,谢广明,冯艾寒. 搅拌摩擦加工细晶镁合金超塑性研究[C]//第十二届中国有色金属学会材料科学与合金加工学术研讨会文集,2007:450.

[4]黄春平,柯黎明,邢丽,等. 搅拌摩擦加工研究进展及前景展望[J]. 稀有金属材料与工程,2011,40(1):183-188 .(HUANG C P,KE L M,XING L,et al. Friction stir processing research progress and prospect[J]. Rare Metal Materials and Engineering,2011,40(1):183 -188 .)

[5]张贵锋,韦中新,张军,等. 搅拌摩擦处理(FSP)——一种新型绿色表面强化技术[J]. 焊管,2009,32(12):23 -30.(ZHANG G F,WEI Z X,ZHANG J,et al. Friction stir processing (FSP)——A new type of green surface strengthening technology[J]. Welded Pipe and Tube,2009,32(12):23 -30.)

[6]徐向阳. 摩擦搅拌表面改性技术研究进展[J]. 稀有金属材料与工程,2009,38(1)213 -216.(XU X Y. Friction stir surface modification technology research progress[J]. Rare Metal Materials and Engineering,2009,38 (1):213 -216.)

[7]武佳蕾,王快社,周龙,等. 搅拌摩擦加工技术研究进展[J]. 热加工工艺,2010,39(9):150 -153.(WU J L,WANG K S,ZHOU L,et al. Friction stir processing technology research progress[J]. Hot Working Technology,2010,39(9):150 -153.)

[8]MISHRA R S,MA Z Y,CHARIT I. Friction stir processing:a novel technique for fabrication of surface composite[J]. Materials Science and Engineering (A),2003,341(1/2):307 -310.

[9]SHARMA S R,MA Z Y,MISHRA R S. Effect of friction stir processing on fatigue behavior of A356 alloy [J].Scripta Materialia,2004,51 (3):237 -241.

[10]FENG A H,MA Z Y. Enhanced mechanical properties of Mg-A1-Zn cast alloy via friction stir processing[J]. Scripta materialia,2007,56(5):397 -400.

[11]NI D R,WANG D,FENG A H,et al. Enhancing the high-cycle fatigue strength of Mg-9Al-1Zn casting by friction stir processing[J]. Scripta materialia,2009,61(6):568 -571.

[12]MISHRA R S,MA Z Y,CHARIT I. Friction stir processing:a novel technique for fabrication of surface composite[J]. Materials Science and Engineering (A),2003,341(1/2):307 -310.

[13]MORISADA Y,FUJII H,NAGAOKA T,et al. Effect of friction stir processing with SiC particle on microstructure and hardness of AZ31[J]. Materials Science and Engineering (A),2006,433(1/2):50 -54.

[14]MORISADA Y,FUJII H,NAGAOKA T,et al. MWCNTs/AZ31 surface composites fabricated by friction stir processing[J]. Materials Science and Engineering (A),2006,419(1/2):344 -348.

[15]MORISADA Y,FUJII H,NAGAOKA T,et al. Nanocrystallized magnesium alloy-uniform dispersion of C60 molecules[J]. Scripta Materialia,2006,55(11):1067 -1070.

[16]I LEE S,KAO P W,HO N J. Microstructure and mechanical properties of Al-Fe in situ nanocomposite produced by stir processing [J]. Intermet,2008,16(9):1104 -1108.

[17]MISHAR R S,MA Z Y. Friction stir welding and processing[J]. Materials Science and Engineering,2005,50:53-56.