浅析重整预加氢压缩机C2101出口压力超高问题

2013-11-16张东升乔建平

张东升 乔建平 陈 亮

(呼和浩特石化公司第二联合车间,内蒙古 呼和浩特 010000)

1 案例概述

催化重整装置1998年3月筹建,2001年4月动工兴建,2002年9月建成投产。装置由预处理、重整和公用工程部分组成。其原料是二连:长庆混合原油(10:3)的HK—180℃的直馏汽油馏分和加氢粗汽油。重整主要产品是研究法辛烷值(RON)为95以上的高辛烷值汽油,并副产氢气、轻石脑油、液化石油气。富氢气供加氢精制装置使用,轻石脑油和液化石油气送出装置。装置预处理部分包括预加氢反应系统,精制油脱氯反应器、精制油脱水分馏系统、精制油脱硫系统;催化重整装置的公称能力为10×104t/a,实际预处理能力为14×104t/a,重整进料量为12×104t/a,年开工率为8000小时。

2 装置主要问题

为了降低装置的吨油能耗,车间要求提高加工量,使装置处于满负荷运转,当进料量提高时,随即预加氢循环氢压缩机C2101出口压力出现增长趋势,C2101出口压力最高限值为2.80Mp,运行当中压缩机出口压力一度达到甚至超过最高值,当调低进料量时,出口压力才恢复正常,严重影响了公司的生产计划,成为影响装置长周期运行的一个突出问题。经分析,怀疑预处理装置进料与反应产物换热器E2102A—F有一部分管程可能铵盐结晶堵塞,导致系统流程不畅通,形成压降,压缩机出口压力居高不下。

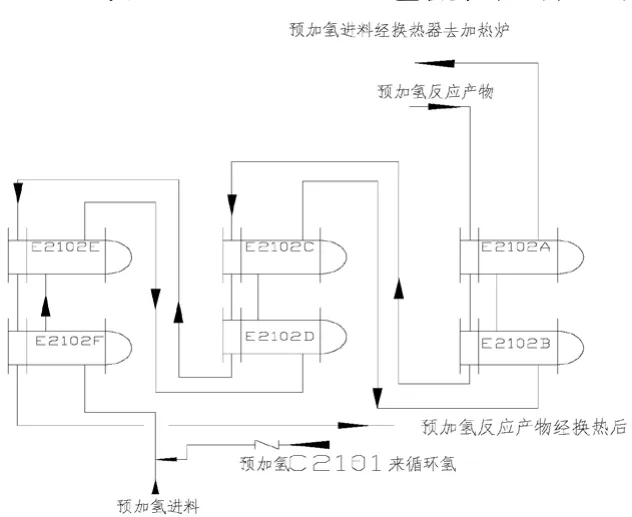

3 装置E2102A—F工艺流程图(图1)

图1

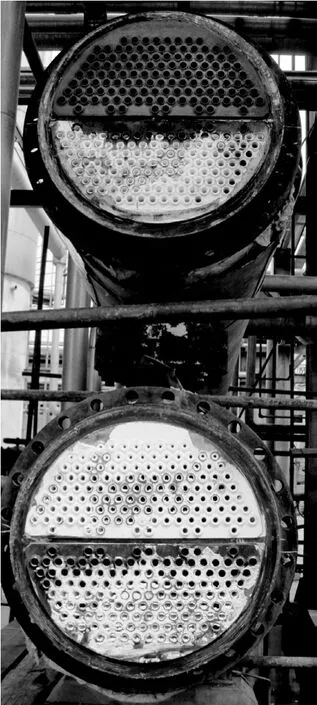

(1)经过检修,打开换热器E210-2A—F头盖,进行检查,发现E2102F管程管束全部被白色的铵盐堵塞,E2102E有一半的管程被铵盐堵塞,如图2所示。

图2 换热器管程铵盐

由工艺流程图可知,预加氢预缩机C2101来循环氢和预加氢进料在E2102F壳程前管线混合,直接进入E2102F壳程,依次进入E2102(E-A),通过换热器进行加热,同时取走反应生成油的反应热。反应生成油从从反应器出来,进入E2102(A-F)管程与进料进行换热,其热量是逐级经过换热器进行递减的,根据图一所示的结晶情况判断,当反应物流流经E2102E时,其温度就达到铵盐结晶的临界温度160℃。虽在预加氢反应器后设置脱氯罐进行脱氯,目的是脱除反应物中氯组分,但预加氢所消耗氢气是由重整反应生成。由于重整反应要求保证反应产物的辛烷值,就必须依靠注氯注水弥补双金属催化剂的酸性组分,所以重整所产氢气中含有的氯组分就被带入预加氢系统,与预加氢反应所产氮化物在适合的温度下结晶而成氯化铵,附着在换热器管束当中。

图3

图4

图5 R2101上部积垢篮

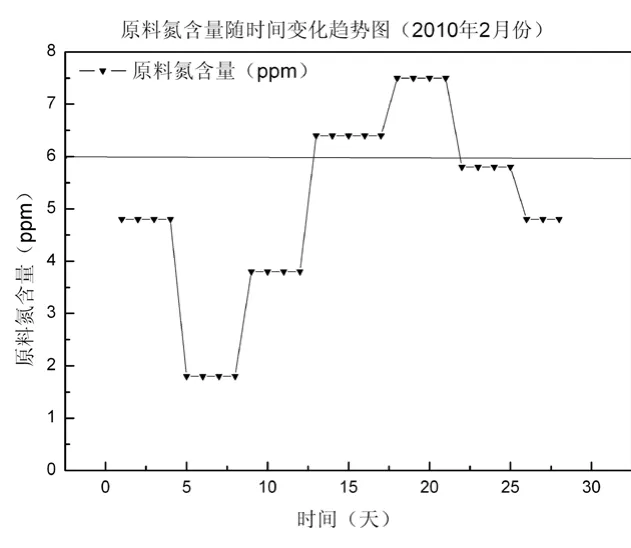

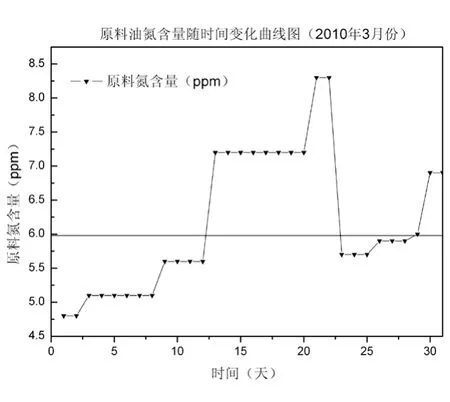

另外近一段时间预加氢进料的含氮量一直排偏高,工艺指标上要求直馏石脑油含氮量小于等于6PPm,而实际的原料油氮含量曲线图如图3、图4所示。

由曲线图上数据趋势可知,在二月和三月两个月内,约有22天的时间,预加氢进料直馏石脑油中氮含量≥6ppm,车间通过调高反应压力,适当的提升反应温度进行脱氮,则直馏石脑油中大量的氮组分在预加氢反应中被氢气还原,还原产物与系统中的氯组分反应形成的铵盐附着在换热器管束中,堵塞换热器,其一造成管道内压降增大,压缩机出口压力跟随增高,导致压缩机负荷变大。其二进料和反应产物换热效果下降,进料温度低,从而使预加氢加热炉的负荷加大,消耗大量的瓦斯气,不利于节能降耗。

(2)预加氢反应器中R2101上部床层结焦严重(图5),造成催化剂床层压降增大。也是导致预加氢压缩机C2101出口压力升高的原因。

(3)压缩机出口单向阀问题,单向阀堵。

4 解决方法

(1)在停工检修期间,对E2102A-E、A2101和压缩机出入口管线及过滤器进行水清洗,彻底清除铵盐结垢。

(2)延长在E2102B管程出口、E2102D管程出口注水点处注入除盐水的时间,适当加大注水量,增加注水的频次,在高分V2102处加强脱水,用以冲洗管束中结晶的铵盐。

(3)加强日常对预加氢进料换热器E2102压差的关注,并定期对换热器及加热炉进行差压测试,及时发现问题及时处理。

(4)更换压缩机出口单向阀。

(5)加强操作管理,加大对操作员工的培训力度,使其了解催化剂的性能与操作指标,严格按照操作规程进行操作,防止催化剂超温结焦。

5 处理效果分析

经过以上处理措施的实施,压缩机C2101出口压力由2.7Mpa左右降低到2.50Mpa左右,减少了E2102处的铵盐结晶,可以灵活的增大直馏石脑油的加工量,严格控制操作温度,控制原料杂质含量,使得催化剂床层上部板结结焦速度减缓,为装置的长周期运行奠定了基础。

[1]李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004.

[2]于静.DZ-1A重整预加氢精制催化剂的研制与应用[J].2005.

[3]邹高新.预加氢第一反应器压降上升原因分析及对策[Z].